基于物联网的酱油智能生产监控系统的研究

2020-12-21符志军王景景

符志军,王景景

(江西工程学院,江西 新余 338029)

酱油是一种常用的调味品,其生产工艺过程中的相关物理参数直接影响酱油的品质及风味[1]。传统的酱油生产工艺过程通过人工方式进行工艺参数调节,具有一定的盲目性及不确定性,因此一种智能生产工艺过程监控系统的研制显得更加重要[2]。本文在酱油传统生产工艺参数技术上,以物联网技术为基础,设计一套酱油智能生产监控系统,对生产过程相关工艺参数进行实时调控,保障酱油的风味及品质。

1 酱油生产过程因素

在酱油的生产发酵过程中,在培养基中加入盐水和豆类、谷类等原料,微生物在其中进行代谢,使蛋白质和淀粉发生分解。在以上过程中,盐水浓度、盐水与原料的配比、发酵过程温度、发酵时间以及培养基中的酸碱度都会对酱油的生产过程产生影响[3-4]。

食盐不仅可以改善酱油的鲜味,同时可以在酱油生产发酵过程中进行杀菌,降低杂菌对生产发酵环境的污染,改善微生物代谢环境。在酱油的生产过程中,当盐水浓度较低时,蛋白酶活性增强,但是较低的盐水浓度会导致细菌抑制功能相对降低。盐水与酱油原料的比例直接影响酱油的外观色泽,当盐水与原料比例较高时,酱油颜色暗淡,当盐水与原料比例较低时,酱油颜色较深[5-7]。但是较高的盐水与原料比例会造成生产过程中氨基酸转化率降低,影响酱油风味物质的形成,进而影响酱油的口感。酱油生产过程温度及生产环境的酸碱度随着生产过程的进行而不断地发生变化,酸碱度的高低直接影响酶活性,进而影响酱油生产过程中微生物的代谢过程,同时对酱油风味物质的形成带来不同程度的影响。温度与酶的代谢速率在一定范围内具有线性关系,在此范围内,随着温度的升高,酶活性增强,温度降低时,酶活性减弱[8]。过高或者过低的温度均会造成酶活性降低,生产过程时间变长。为保证酱油的风味物质种类及含量,酱油的生产过程必须在有效的时间内进行,保证微生物能够充分代谢,提高微生物代谢过程效率,改善酱油风味物质[9]。

综上所述,酱油生产过程中,温度是决定酱油质量及生产效率的关键因素,因此本文以酱油生产过程中各环节的温度为主要监控对象,利用物联网技术设计酱油智能生产监控系统。

2 监控系统总体方案设计

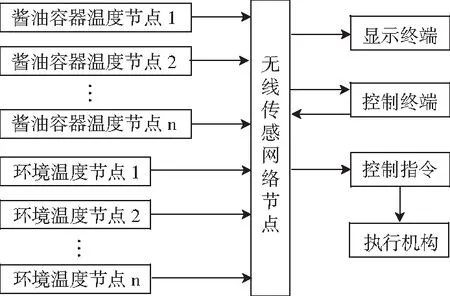

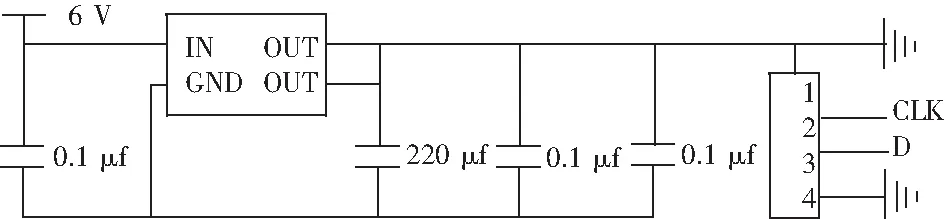

酱油生产过程中,温度对其品质和产量的影响程度最大,本文根据酱油生产过程工艺特点,基于物联网技术、无线网络技术以及自动控制技术,建立酱油智能生产监控系统。酱油智能生产监控系统总体方案框架见图1。

图1 酱油智能生产监控系统总体方案Fig.1 The overall scheme of intelligent monitoring system for soy sauce production

在智能生产监控系统中,传感器采集节点主要分为酱油生产容器温度采集节点和生产车间环境温度采集节点,温度参数信息通过无线网络传输至终端显示节点和服务器。终端显示节点用于查看酱油生产过程参数,服务器用于对环境参数信息进行比对分析、控制策略制定以及信息存储等,服务器制定的控制策略通过指令形式发送至生产过程执行机构,实现酱油的智能自动化生产,提高酱油的品质及生产稳定性。无线传感网络是智能监控系统中关键的网络传输途径,将采集节点、控制节点以及服务器终端组成复杂的信息交互系统。无线传感网络能够灵活进行节点设置,耗能低[10]。

3 监控系统节点与网关设计

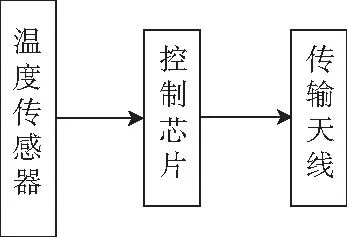

酱油容器内温度采集节点见图2,包含温度传感器、控制芯片以及传输天线。温度传感器对容器内的温度进行采集,控制芯片将温度信息通过传输天线进行发射,并通过无线传感网络节点进行传输[11]。发酵容器内的温度传感器与酱油原料必须充分接触,要求传感器体积小、精度高、耐腐蚀并能够长时间工作,因此选用封装型温度传感器。

图2 酱油容器内温度采集节点结构框图Fig.2 The structure diagram of temperature collection node in soy sauce container

环境温度采集节点与酱油容器温度采集节点结构类似,需要将生产环境内的温度及湿度信息进行采集并传输,因此环境温度采集节点选用一种高精度型温湿度传感器作为环境参数采集传感器,并通过控制芯片和传输天线进行环境参数信息传输。温度采集节点电路图见图3。

图3 温度采集节点电路图Fig.3 The circuit diagram of temperature collection node

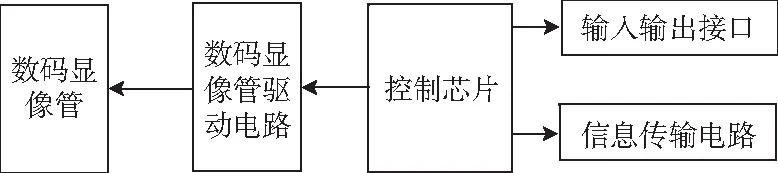

显示终端节点一般布置在酱油生产现场,对采集到的参数信息进行实时显示,便于生产过程对环境参数的查看,无需进行酱油容器内温度的手工采集,有利于酱油质量的提高,同时提高酱油的生产效率。酱油生产监控系统显示终端节点设计框图见图4,主要包括控制芯片、数码显像管、信息传输电路、数码驱动电路以及输入输出接口。

图4 显示终端节点设计框图Fig.4 The design block diagram of display terminal node

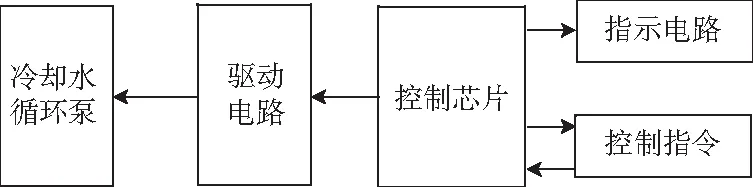

酱油的生产过程是一系列复杂的微生物代谢过程,因此酱油生产容器中的温度不断升高,为达到工艺要求生产温度,需要对生产容器进行降温,使其维持在最佳生产工艺温度[12]。本文设计的基于物联网酱油生产监控系统采用水循环方式进行降温,控制节点电路图见图5。控制芯片通过接收控制指令,并对水泵驱动电路进行脉冲指令输出,实现冷却水循环泵的动作控制。

图5 控制节点电路图Fig.5 The circuit diagram of control node

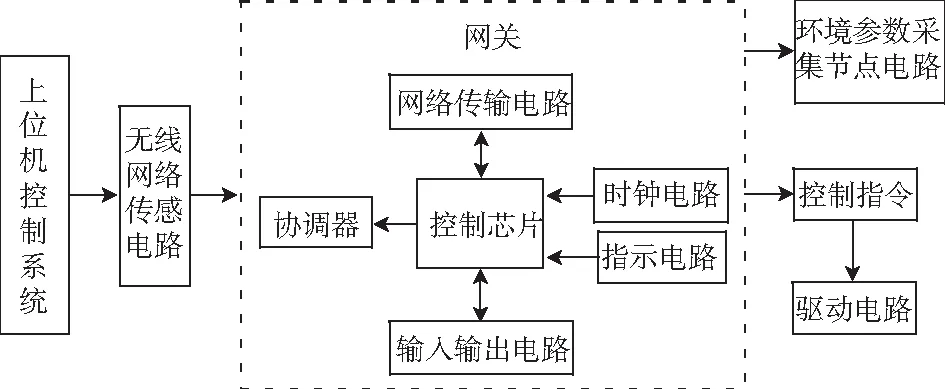

酱油智能生产监控系统中数据信息的传输调度以及数据格式转换是依靠网关实现的,对采集节点采集到的环境参数物理变量进行解析,并传输至上位机控制系统。控制系统根据设定的数据库知识信息进行控制指令的发出,驱动电路根据控制指令实现智能生产监控。监控系统网关功能结构图见图6。

图6 监控系统网关功能结构图Fig.6 The function structure diagram of monitoring system gateway

4 系统控制算法

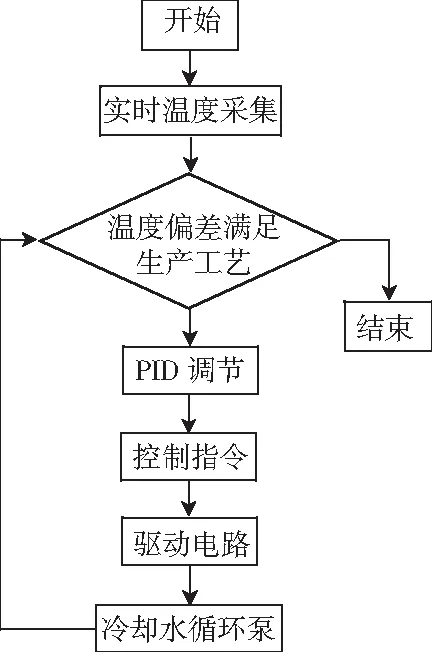

在酱油生产过程中,容器内温度具有一定的时滞性和时变性,各区域温度及不同生产阶段的温度具有较大的耦合性,在很大程度上影响酱油的生产品质。为确保酱油生产过程中环境温度及容器内温度能够得到有效的控制,本文采用PID控制算法来进行温度实时监测比对,并对冷却循环水泵进行驱动。酱油智能生产监控系统温度调控过程流程图见图7。

图7 酱油智能生产监控系统温度调控流程图Fig.7 The temperature control flow chart of soy sauce intelligent production monitoring system

5 实验与测试

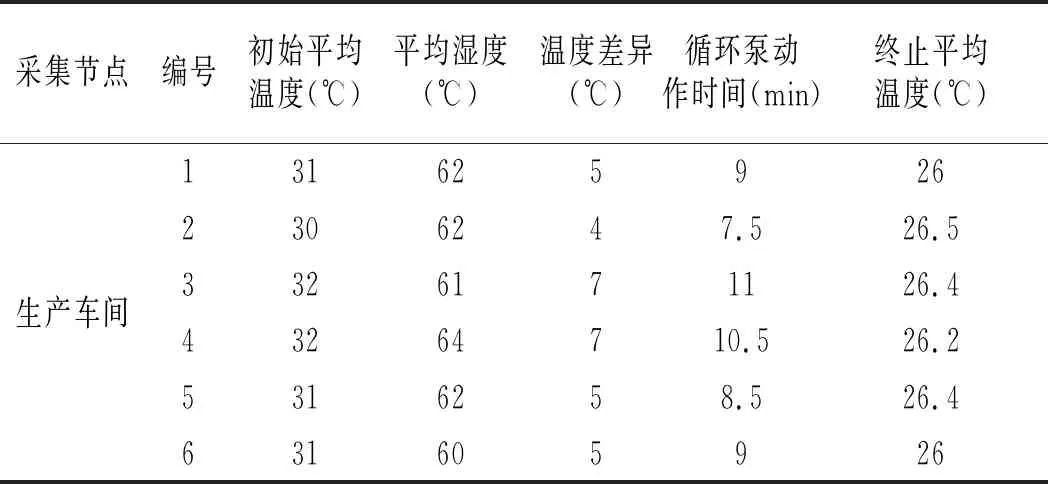

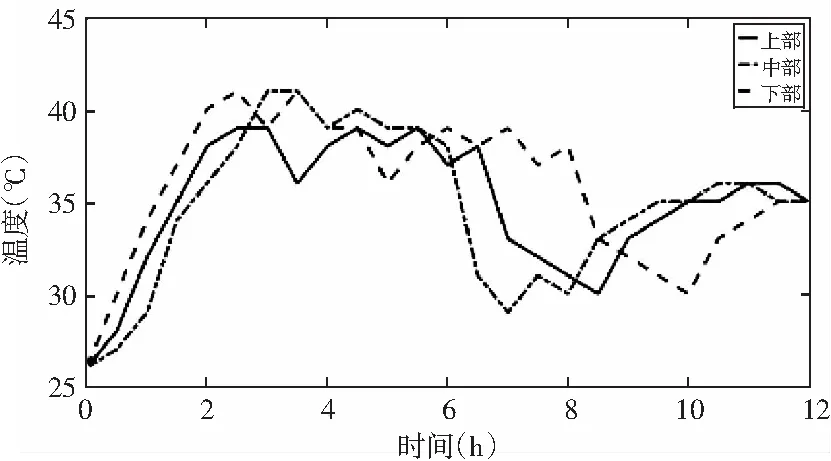

为验证酱油智能生产监控系统进行温度自动监测控制的可靠性,本文设计在生产车间不同位置布置温度采集节点6个,湿度采集节点6个,同时在每个酱油生产容器中布置温度采集节点3个,单个生产车间内共16个生产容器,容器内温度传感器与酱油原料及酱汁充分接触。智能生产监控系统实时采集记录生产过程中的环境参数信息,并传输至控制节点,与酱油生产的最佳工艺参数35 ℃进行比对,控制系统根据比对数据差异发出控制指令,驱动执行结构动作,实现环境参数的实时监测控制。车间内实时监控平均数据及执行机构动作平均时间见表1。容器内温度实时监测数据见图8,本文任意挑选1个容器的3条监测曲线进行分析。

表1 酱油智能生产车间监控系统采集数据Table 1 The data acquisition by monitoring system of soy sauce intelligent production workshop

由表1可知,监控系统监测到生产车间温度后,与环境温度标准值26 ℃进行对比,并计算出与标准温度之间的差异,随后发出控制指令,冷却水循环泵开启,对生产车间进行降温,并在不同的时间后,使车间不同监测点的平均温度达到工艺标准值。

图8 容器内温度实时监测曲线Fig.8 The real time monitoring curves of temperature in container

由图8可知,容器内3个不同位置的温度变化趋势基本相同,随着生产过程的进行,容器内温度逐渐上升,监控系统根据监测值控制驱动电路,随着冷却水循环泵的工作,容器内温度逐渐降低,并保持在最佳生产温度35 ℃。

6 结论

本文基于物联网技术即无线传感技术建立酱油智能生产监控系统,对生产车间及酱油生产容器内不同位置分别布置采集节点。实现酱油生产过程中车间环境温度和酱油容器内温度的实时监测与控制,同时通过容器内不同位置的温度采集节点数据可以看出,随着酱油容器深度的增加,温度的上升速度明显加快,随着冷却水泵的工作,其温度降低幅度及速率基本相同。通过数据比对,表明基于物联网建立的该监测系统对于酱油生产过程的温度变化过程监控具有一定的可靠性。