DHX轻烃回收工艺不同运行模式分析

2020-12-20陈波张中亚伍伟伦林涛嵇翔黄春建

陈波 张中亚 伍伟伦 林涛 嵇翔 黄春建

中国石油塔里木油田公司塔里木能源分公司

天然气(尤其是凝析气及伴生气)中含有丰富的乙烷、丙烷、丁烷等伴生液烃资源,此类伴生液烃资源可作为优质燃料或化工原料[1-4]。随着天然气工业的发展,可采用吸附、膜分离、冷油吸收、冷凝分离方法从天然气中获取高纯液烃资源,以回收丙烷为目的的膨胀机制冷+DHX工艺在我国得到了广泛应用及快速发展[5-10],国内相关学者在增加装置收率、降低能耗、增加装置适应性、脱乙烷塔精馏形式等方面,相继进行了相关的优化改造,并在春晓、塔里木、珠海高栏等装置得到成功应用[7,11-12]。

对于DHX天然气轻烃深度回收装置,早投产就能早产生经济效益,特别是大型轻烃回收装置,也能带来相当的社会效益。由于设备故障、核心设备建造与调试困难等不确定性因素的存在,往往导致装置无法尽早或长期按照设计的流程配置运行。如:由于塔里木轻烃厂磁悬浮膨胀机建造周期长、调试周期接近1个月以及脱乙烷塔回流泵无法启动等原因,轻烃厂先后经历J-T阀单独运行、膨胀机单独运行的非设计运行模式。对于目前国内主流的脱乙烷塔塔顶配置回流系统的DHX工艺,可能存在J-T阀、膨胀机、J-T阀+回流泵运行的3种非设计运行模式,但是对于DHX工艺不同运行模式的可行性、优化运行情况的相关研究报道较少。本研究以塔里木轻烃厂运行过程中存在的相关实际参数为基础,应用HYSYS模拟软件对存在的4种运行模式进行特性研究,用以指导同类装置在不同运行模式下的操作运行,以最大限度地提高装置运行时率和经济效益。

1 塔里木轻烃回收装置情况介绍

塔里木轻烃回收装置设计天然气处理量为3 000×104m3/d(两列并列运行),为国内最大的天然气轻烃回收装置,年产液烃45×104t,剩余天然气通过外输压缩机增压外输至外输管网。塔里木轻烃回收装置在传统的膨胀机制冷+DHX轻烃回收工艺基础上,进行DHX工艺优化改造,脱乙烷塔塔顶增设回流罐,强化脱乙烷塔精馏效果,进一步降低DHX塔塔顶吸收剂丙烷含量,有效提高丙烷回收率,C3+液烃收率保证值在96%以上。

通过膨胀机膨胀制冷为装置提供全部冷量,膨胀机发生故障时,利用J-T阀为系统提供冷量。通过换热面积大、传热系数高的集成冷箱合理地回收和利用系统冷量,集成冷箱共有6股换热通道,具体工艺流程见图1,图中A、B、C、D、E、F分别代表6个冷箱通道。

为了提高集成冷箱各流道温度与流量的按需调节性,冷箱各流道通过旁通管线控制换热后的流体温度,旁路设计的最大流量调节输出为主路流量的20%。为了满足装置出口冬、夏季不同的压力需求,塔里木轻烃厂以压力为基础,配置不同季节的运行参数,装置关键设计参数见表1。

表1 塔里木轻烃装置相关设计参数

2 各种运行模式研究基础确定

塔里木轻烃厂投产后原料气的组成、冷箱冷热端温差等参数与设计相比存在一定差别,装置压力配置情况一直接近于夏季设计工况。为合理地利用HYSYS软件进行不同运行模式下的流程特性研究,以现有装置实际运行情况为参考,合理配置原料气、系统因变量及其约束范围,分别研究F线出冷箱温度、回流罐温度、J-T阀/膨胀机出口压力对装置丙烷收率、运行稳定性的影响情况。各运行模式模拟计算的自变量、因变量配置情况说明见表2,模拟研究过程中各自变量取值情况分别见表3和表4。由于轻烃厂内天然气气相色谱仪仅能检测至C6+的组分,利用液化气、轻烃的实际产量与组分检测结果,经过反演方式得到较真实的原料天然气全组分组成情况。

表2 模拟过程中自变量、因变量配置情况

表3 塔里木轻烃项目原料气组成 y/%

表4 模拟研究过程相关参数设置

3 J-T阀制冷运行模式特性分析

DHX工艺作为天然气轻烃回收工艺的典型代表,天然气膨胀制冷为工艺系统提供必要的冷量,而系统中配置的膨胀机制造周期长,线上线下调试历时久,机组运行易发生故障[14]。为保障装置早日投产或长周期运行,在膨胀机出现故障或调试工况下,常采用单J-T阀制冷为系统提供冷量以回收液烃组分。在无脱乙烷塔顶部回流罐的前提下,通过调整J-T阀出口压力、F线出冷箱温度两个因变量取值,对外输天然气含有的丙烷流量(等效于装置丙烷收率)、F线流量进行灵敏度分析,相关分析结果如图2所示。

受J-T阀制冷量不足的影响,在外输气中携带的丙烷流量高,丙烷收率最高仅有46%;在F线出冷箱温度一定的情况下,J-T阀阀后压力每降低0.1 MPa,丙烷收率升高5%,F线流量缓慢增加;在J-T阀阀后压力相同的情况下,F线出冷箱温度升高,对丙烷收率影响小,但冷箱冷量回收更加充分,B线出冷箱温度降低,使得J-T阀阀后温度降低,能够显著提高F线流量,有利于维持DHX塔底泵的最小流量以及塔器的最小运行喷淋密度。综上,在J-T阀运行模式下,应尽可能降低压缩机入口压力设定值,F线出冷箱温度维持较高水平,以提高丙烷收率,增加装置的经济效益,保障脱乙烷塔、DHX塔底泵的正常运行流量。

4 J-T阀制冷+回流泵运行模式特性分析

相关研究表明,在膨胀机制冷工况下,增加脱乙烷塔塔顶回流系统能够显著提高装置收率[12]。对于J-T阀+回流泵运行的工况,增加回流系统对装置丙烷收率、设备运行稳定性影响情况的报道较少,需要进一步研究。受J-T阀制冷量不足的影响,系统产液量少,冷箱各流道换热负荷低,实际运行情况表明,回流罐温度具备维持运行-30 ℃以下的条件。在J-T阀运行模式的研究基础上,为给系统提供较多冷量,研究过程中稳定压缩机入口压力3.8 MPa,分析回流罐温度、F线出冷箱温度变化对装置运行情况的影响,相关分析结果如图3所示。

回流温度在-33~-20 ℃变化时,丙烷收率基本保持一致(仅有48%),与J-T阀制冷运行相比,收率提升不明显;回流温度低至-33 ℃时,脱乙烷塔塔顶不凝气冷凝量迅速增加,从冷箱中吸收大量冷量,B线出冷箱温度快速升高,系统冷量不足,丙烷收率反而不可逆地陡降至10%。与J-T阀运行模式相比,F线出冷箱温度对丙烷收率、F线循环量的影响较小;J-T阀+回流泵运行工况下,F线流量始终小于28 t/h,DHX塔底部泵、脱乙烷塔回流泵正常运行困难,塔器无法满足最小喷淋密度运行。综上,在实际生产过程中,采取J-T阀+回流泵运行模式不可行,单J-T阀运行模式是唯一可取方式。

5 膨胀机制冷运行模式特性分析

脱乙烷塔回流罐温度低、回流介质中甲烷、乙烷等轻组分多,回流罐气液分离困难,回流泵极易因气蚀无法启动,为了保障装置的运行效益,在回流系统故障的情况下,塔里木轻烃厂采用单膨胀机运行模式达数月[15]。与J-T阀制冷运行模式相似,利用HYSYS软件研究膨胀机出口压力、F线出冷箱温度的变化对装置运行情况的影响,相关特性分析结果如图4所示。

与J-T阀制冷运行相比,在3.35 MPa的膨胀机设计出口压力下,系统冷量充足,装置丙烷收率可提高至85%;随着膨胀机出口压力每降低0.1 MPa,对F线流量、丙烷收率影响较低(收率仅升高1.5%,但液烃增加量能够弥补增加的电能费用)。在膨胀机出口压力一定的情况下,随着F线进塔温度的降低,B线出冷箱温度升高,F线流量快速降低的同时,丙烷收率缓慢降低;当F线温度降至-40 ℃,使得DHX塔顶回流量降至DHX塔最低吸收量要求,导致丙烷收率陡降。F线进塔温度对F线流量影响显著,为避免DHX塔底泵流量超过130 t/h的设计流量,F线进塔温度不宜高于-25 ℃。

6 膨胀机制冷+回流泵运行模式特性分析

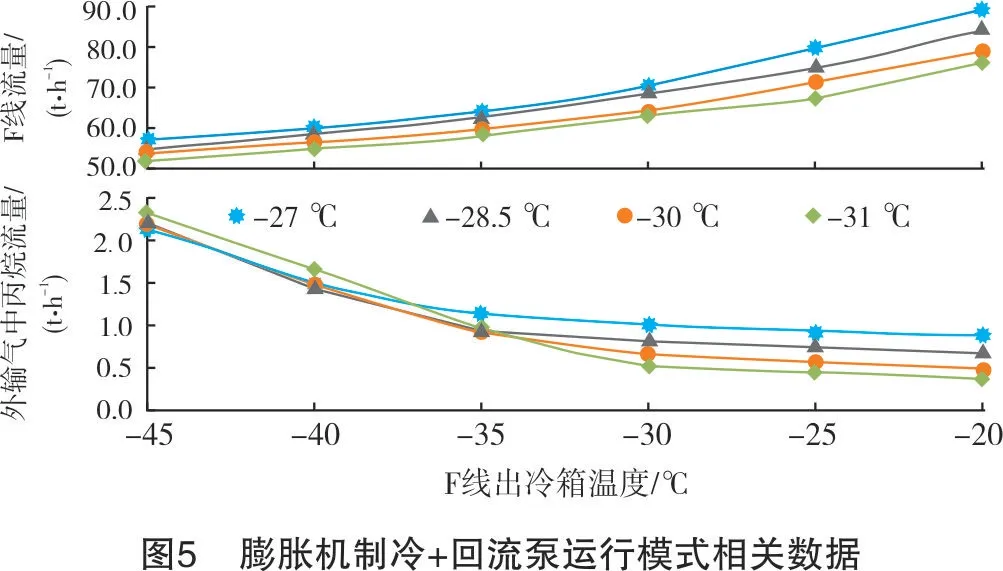

目前,DHX深度脱烃工艺在脱乙烷塔顶部增设回流系统,成为提高装置丙烷收率的有利措施。在膨胀机运行模式研究结论的基础上,维持膨胀机后运行压力为3.2 MPa,计算研究不同脱乙烷塔回流温度、F线进塔温度下的装置运行稳定性、丙烷收率情况,相关特性分析结果如图5所示。

与膨胀机制冷运行相比,脱乙烷塔回流可有效提高精馏效果,降低DHX塔顶部回流中的丙烷含量,增强DHX塔吸收效果,理论丙烷收率可达97%;与单膨胀机运行相比,塔顶回流可有效降低F线丙烷以上重组分的内部循环量,使得F线循环量整体降低60 t/h,缩小脱乙烷塔、DHX塔及屏蔽泵设计尺寸,减少设备投资,便于设备选型。与单膨胀机运行一致,随着F线进塔温度的降低,丙烷收率缓慢降低,F线温度降低至-30 ℃时,DHX塔塔顶回流量降至DHX塔最低吸收量要求,导致丙烷收率加速降低。F线进塔温度对F线流量影响较大,为合理维持塔底泵运行流量,F线进塔温度不宜高于-20 ℃。

7 不同模式的实际运行情况

为保障装置的按时投产、长周期运行及经济效益,塔里木轻烃厂在磁悬浮膨胀机调试初期及磁悬浮膨胀机、脱乙烷塔回流泵发生故障的情况下,结合以上不同运行模式的理论分析结果,先后尝试性地实施J-T阀制冷、膨胀机制冷、膨胀机制冷+回流泵运行模式,且在各种模式下设备运行情况良好,对各种运行模式下的历史运行参数进行统计整理,结果见表5。由于J-T阀制冷+回流运行模式对轻烃产量增加的意义不大,且安全运行风险高,故未开展此工况下的实际运行操作。从实际运行参数来看,其中F线的流量变化趋势与模拟趋势一致,单膨胀机运行模式下,F线流量大,必须通过开启F线旁路以达到稳定运行的目的。在膨胀机制冷、膨胀机制冷+回流泵运行模式下,外输气中实际丙烷含量与模拟存在较大偏差,主要由于模拟状态下的脱乙烷塔精馏效果好于实际运行效果;在J-T阀制冷模式下,由于DHX塔的吸收作用很弱,此模式类似于简单的低温分离工艺,外输气中丙烷含量与模拟值吻合度高。

8 结论及建议

根据设备建造调试、设备故障情况,DHX+脱乙烷塔塔顶回流的轻烃回收工艺存在4种不同运行模式,依据塔里木轻烃厂实际运行情况,合理确定装置边界条件,采用HYSYS软件对4种运行模式进行运行特性分析,得出以下结论及建议:

(1)在J-T阀制冷模式下,脱乙烷塔塔顶回流对丙烷收率提高作用不明显,且回流泵与DHX塔底泵运行流量苛刻,不建议采用J-T阀+回流泵的运行模式。

(2)在膨胀机制冷模式下,脱乙烷塔塔顶回流可显著提高装置丙烷收率,理论丙烷收率可维持在95%以上,为使丙烷收率达到98%以上的先进水平,回流罐温度不宜高于-31 ℃。

(3)与单膨胀机运行模式相比,脱乙烷塔塔顶回流不仅能提高精馏效果与装置丙烷收率,还能够有效降低F线循环量43%左右,缩小脱乙烷塔、DHX塔以及屏蔽泵设计尺寸,对于大型装置,在减少设备投资的同时,可便于设备选型。

(4)在4种运行模式中,F线出冷箱温度对F线循环流量影响均较大。在J-T阀制冷模式下,由于系统冷量不足,F线进塔温度应尽量控制在较高温度,尽可能提高DHX塔底泵运行流量。在膨胀机制冷模式下,为避免导致F线循环量超过DHX塔底泵的最大设计能力,F线出冷箱温度不宜过高。

(5)采用膨胀机制冷时,F线进塔温度过低会导致DHX塔顶回流量降至DHX塔需要的最小吸收量以下,导致装置丙烷收率快速下降。