木质素酶在生态洗绒炭化工艺中的应用

2020-12-18申保雷魏玉娟陈名洋肖永和

申保雷,赵 尚,魏玉娟,陈名洋,肖永和

(河北科技大学纺织服装学院,河北石家庄 050000)

目前,环境问题越来越受到人们的重视,减少污染、保护环境已成为重要任务。传统的洗绒炭化方法是利用酸使植物性杂质降解,此方法不仅对羊绒纤维有损伤,还会造成环境污染。需要进一步研究高效、环保的生态洗绒炭化工艺以减少环境污染,并以此来响应保护环境的号召。生物酶是一种高效、环保、可再生、可降解的产品,因而可以尝试用生物酶取代传统工艺中有毒、污染环境、不可再生的化学制剂。生物酶是一种高效、专一、反应条件温和、对人体无害、不污染环境,具有许多优良性能的生物制剂[1]。

原绒中有植物性杂质,而组成植物细胞壁的成分有木质素、果胶、纤维素等[2]。生物酶是具有催化功能的蛋白质,具有专一性,能有针对性地去除羊绒中的杂质而不损伤纤维[3]。木质素酶主要对植物性杂质起作用,以合适的条件处理羊绒,能够达到去杂而不损伤羊绒物理化学性能的效果。

1 实验

1.1 材料和仪器

材料:原羊绒,木质素酶(分析纯,河南亿昌食品配料有限公司),98%浓硫酸(工业级,上海佳余化工有限公司)。

仪器:HH-4 恒温水浴锅(常州国宇仪器制造有限公司),WSB-Ⅱ白度仪(温州仪器仪表有限公司),101-3AB 型电热恒温鼓风干燥箱(天津市泰斯特仪器有限公司),YG(B)008E 型电子单纤维强力机(温州市大荣纺织仪器有限公司)。

1.2 工艺流程

传统酸炭化工艺:称绒(0.5 g)→室温水浸渍(20~30 min)→轧水(或脱水)→配液(酸60 g/L)→浸酸(室温,10~15 min,浴比1∶30)→烘干(60~70 ℃,30~45 min)→焙烘(100 ℃,30~45 min)→水洗→烘干(70~80 ℃,3 h)[4]。

生物酶洗绒炭化工艺:称绒(0.5 g)→洗绒→轧水(或脱水)→配液(浴比1∶30)→水浴加热→清水洗→烘干(80 ℃,3 h)。

1.3 测试

白度:按照GB/T 8424.2—1997《纺织品相对白度的仪器评定方法》进行测试。

单纤维断裂强力:按照FZ/T 98009—2011《电子单纤维强力仪测定实验》进行测试。每组样品测4 次求平均值,以减小实验误差。

失重率:原羊绒在果胶酶处理前用电子天平称质量为m0,用果胶酶处理的羊绒烘干后在实验台上搁置30 min,再在空气中回潮充分后用电子天平称质量为m,计算失重率=(1-m/m0)×100%。

2 结果与讨论

2.1 传统酸炭化的缺点

羊绒中的草杂去除不净将给后道工序带来不少麻烦,如造成纱线条干不均匀、断头增加,染色时不吸色造成染疵,影响成品外观质量等[5]。传统酸炭化工艺是一种利用羊绒与草杂对酸稳定程度不同来去除草杂的加工方法,即草杂本质是纤维素等物质,吸收酸液后,在高温作用下,糖苷键断裂,整体结构遭到破坏而脆化,加之机械作用易于粉碎去除[6]。传统酸炭化工艺有污染环境、纤维损伤大等缺点[7],处理后羊绒纤维的单纤维断裂强力为7.34 cN,白度为25.0%,失重率为53.3%。由此可知,传统酸炭化工艺的去杂效果较好,但单纤维断裂强力损伤较大;此外,在酸炭化过程中,羊绒浸酸后进行高温焙烘,导致羊绒泛黄,白度不高。

2.2 生物酶洗绒炭化工艺优化

影响酶催化反应的因素有木质素酶用量、温度、时间、pH 等[8]。随着木质素酶用量的增加、温度的升高、处理时间的延长,羊绒纤维受到的损伤越严重;而且在温度较高时,pH 对羊绒纤维损伤程度的影响比处理时间大[9],本实验采用稀硫酸调节pH。

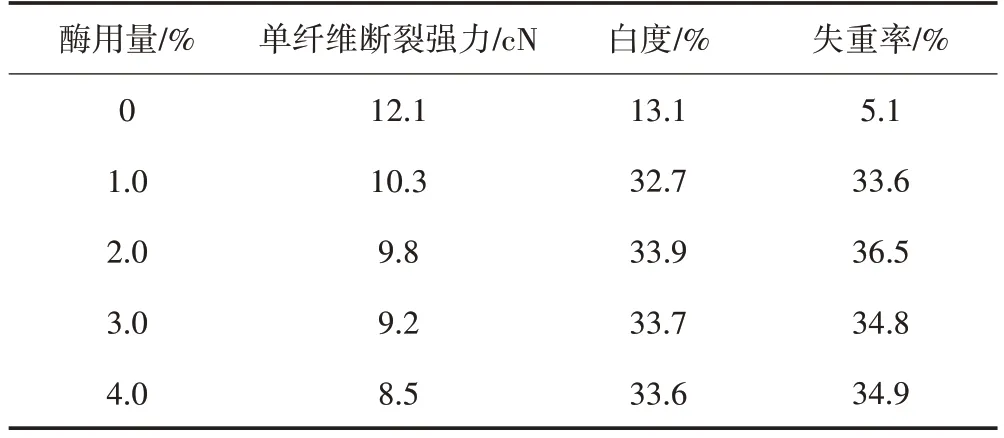

2.2.1 木质素酶用量

由表1 可知,随着木质素酶用量的增加,羊绒纤维的断裂强力降低,白度和失重率先升高后趋于平稳。原因是木质素酶用量较低时,羊绒中的杂质去除不充分,因此白度和失重率均较小;随着木质素酶用量的不断增加,羊绒中的杂质去除越来越充分,因此白度和失重率逐渐增大;但当木质素酶用量达到一定程度时,羊绒中的杂质基本被分解完全,继续增加木质素酶用量,羊绒白度和失重率基本不发生变化,但对羊绒纤维的损伤越来越大。木质素酶的适宜用量为2.0%(omf)。

表1 木质素酶用量对羊绒性能的影响

2.2.2 温度

由表2 可以看出,随着温度的升高,羊绒纤维的断裂强力降低,白度和失重率先升高后降低。说明当温度较低时,羊绒中的杂质去除不充分,因此白度和失重率均较小;随着温度的升高,木质素酶的活性不断增加,对羊绒中杂质的去除效果不断增强,此时羊绒白度和失重率不断增大;但温度过高会使木质素酶活性受到抑制甚至变性,羊绒杂质去除效果也越来越差,白度和失重率逐渐降低,而且羊绒纤维受到的损伤也在逐渐增大,因此断裂强力不断降低。综合考虑羊绒的各项性能,确定木质素酶的适宜处理温度为50 ℃。

表2 温度对羊绒性能的影响

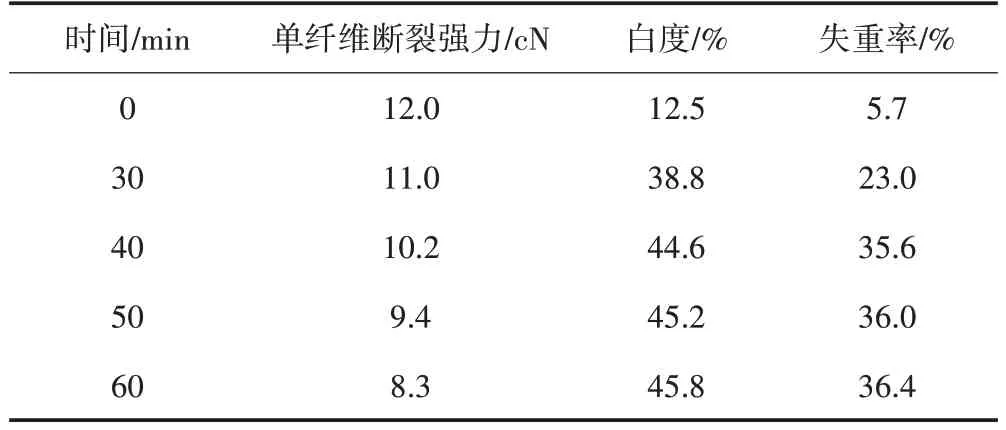

2.2.3 时间

由表3 可知,随着时间的延长,羊绒纤维的断裂强力降低,白度和失重率先增加后趋于平稳。原因是随着时间的延长,除杂效果逐渐变好,羊绒的白度和失重率逐渐增大;当杂质基本去除完全后,随着时间的延长,羊绒的白度和失重率不再增加,但羊绒纤维受到的损伤越来越大,因此断裂强力不断降低。综合考虑羊绒的各项性能,确定木质素酶处理的适宜时间为40 min。

表3 时间对羊绒性能的影响

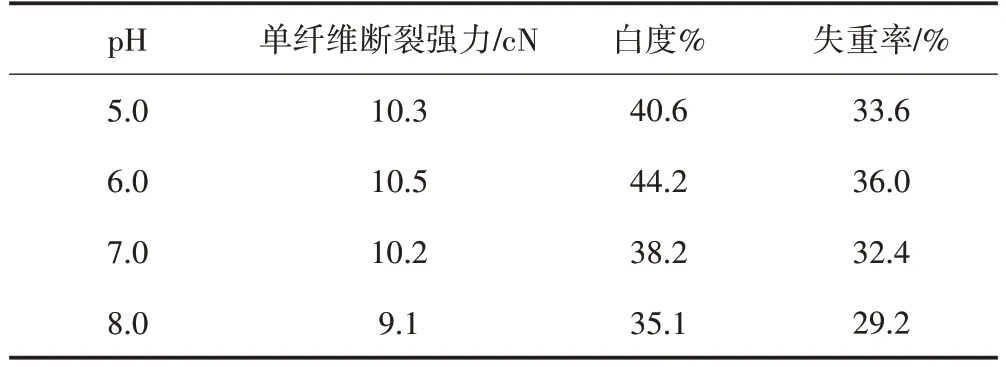

2.2.4 pH

由表4 可以看出,随着pH 的增大,羊绒纤维断裂强力先不发生变化后逐渐降低,白度和失重率先升高后降低。原因是羊绒纤维耐酸不耐碱,因此在弱酸性条件下处理,羊绒纤维损伤较小,断裂强力基本不发生变化;但是随着碱性逐渐增强,羊绒纤维受到的损伤越来越大,断裂强力逐渐降低。此外,pH 会影响木质素酶的活性,不同pH 条件下木质素酶活性不同,酶活性越高除杂效果越好,白度和失重率越大,反之亦然。pH 为6.0 时,羊绒的白度和失重率相对最大,断裂强力也较大,因此确定木质素酶处理的适宜pH 为6.0。

表4 pH 对羊绒性能的影响

2.3 正交实验

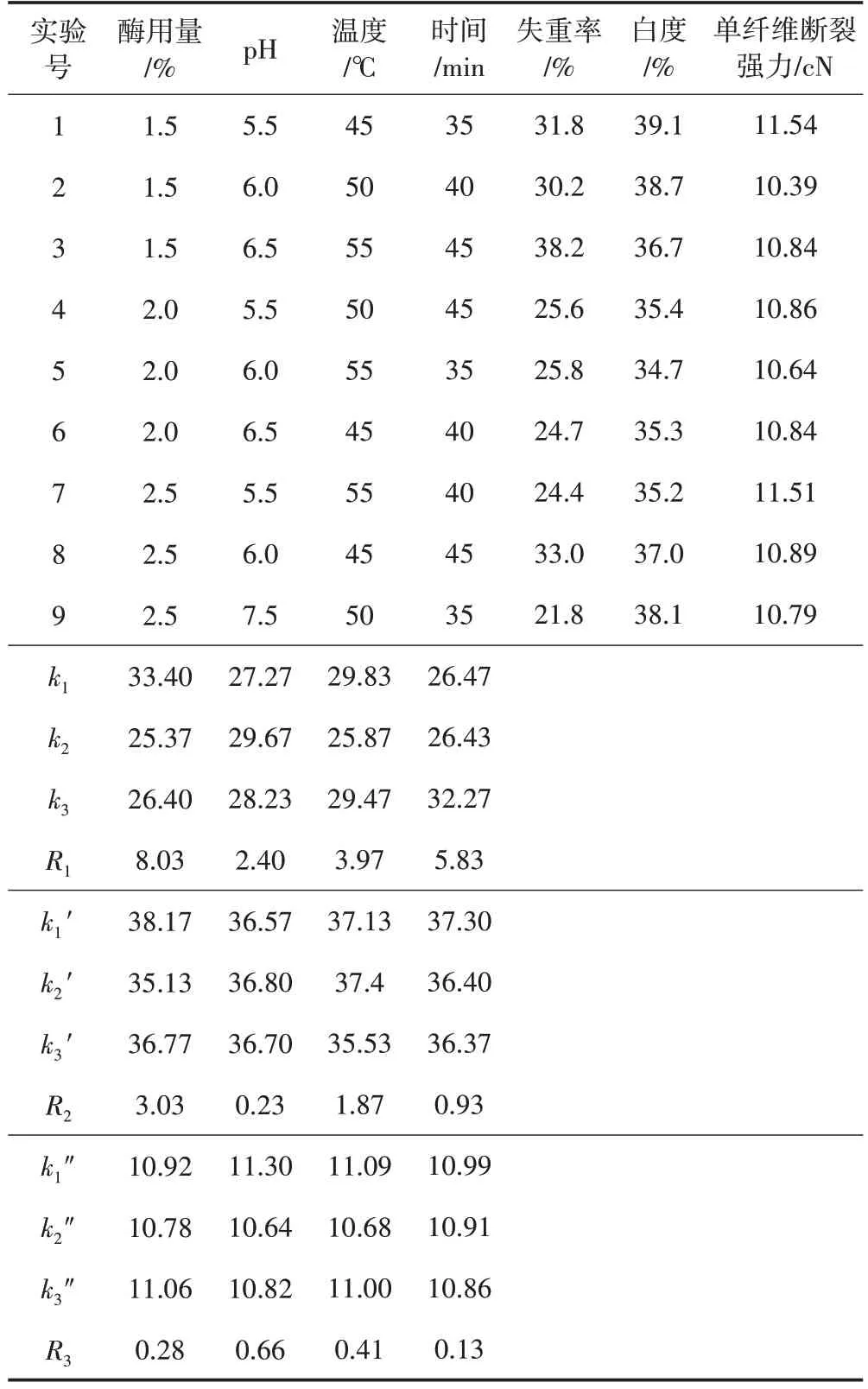

由单因素实验得出木质素酶洗绒炭化的适宜工艺:木质素酶用量2%(omf)、温度50 ℃、时间40 min、pH 6.0。为进一步找出主次因素及优化洗绒炭化工艺,设计了4 因素3 水平L9(34)正交实验[10]。由表5 可知,羊绒失重率影响因素的主次顺序为:木质素酶用量、时间、温度、pH;白度影响因素的主次顺序为:木质素酶用量、温度、时间、pH;单纤维断裂强力影响因素的主次顺序为:pH、温度、木质素酶用量、时间。综合考虑,优化处理工艺为:木质素酶用量1.5%(omf),温度45 ℃,时间35 min,pH 5.5。

表5 木质素酶洗绒炭化工艺正交实验表

3 结论

(1)对羊绒失重率和白度影响最大的因素均为木质素酶用量;对羊绒纤维断裂强力影响最大的因素为pH。

(2)木质素酶洗绒炭化的优化工艺为:木质素酶用量1.5%(omf),温度45 ℃,时间35 min,pH 5.5。与传统的酸炭化工艺相比,木质素酶洗绒炭化优化工艺处理后单纤维断裂强力和白度分别提高68.94%和68.8%,失重率下降26.8%。