四球摩擦磨损实验机的功能改进方法与实践

2020-12-16彭朝林

蔡 锷,李 猛,2,3,彭朝林

(1. 长安大学 汽车学院,陕西 西安 710064;2. 洛阳LYC 轴承有限公司, 河南 洛阳 471039;3. 西安交通大学 机械学院, 陕西 西安 710049)

机械设备摩擦副之间的磨损主要取决于它们的润滑状态,因此润滑状态判别及其不同润滑状态之间的转换机制研究是摩擦学一个重要研究领域[1-4]。四球实验机是一种应用十分广泛的实验设备[5],通过在浸润于润滑油或润滑脂中的下钢球(数量3 个)和上钢球(数量1 个)之间加载一定的载荷,然后以特定时间和转速旋转上钢球后,测量下钢球和上钢球之间的接触磨斑直径,对润滑油或润滑脂的承载能力和抗磨损性能进行评价[6]。四球机具有结构简单,性能可靠、实验结果重复性好等特点,因此在大专院校和企事业单位的科学研究与实验中得到了广泛应用。长安大学汽车学院于20 世纪80 年代从厦门材料实验机厂和90年代从济南材料实验机厂分别购置了1 台杠杆式四球实验机,它们是 “汽车运行材料” 和 “汽车摩擦学基础” 两门本科主干课程的核心实验教学设备,至今仍在正常使用,但随着课程对实验内容的要求日益提高,两台实验机功能单一的问题日益凸显。例如,随着弹流润滑[7]、边界润滑[8-9]理论研究的兴起与深入,设备的润滑状态越来越受到学者们的关注,而这两台实验机只能测量磨斑直径,已经无法满足润滑理论和摩擦学更深层次实验教学及科学研究的需求。

由于年代久远,原厂已无法提供实验机的技术支持,因此在设备改造成本允许的条件下,本文自主对原设备进行改造升级,增加其功能以延长使用寿命。完整改造方案包括摩擦副的接触电阻测量、摩擦副的摩擦因数测量、摩擦副的温度测量与控制、实验机的振动与噪声测量、四球机主轴转速的精确测量等。改造后的四球机不仅能满足本科生实验教学中基础润滑理论学习的要求,更可为相关科学研究提供低成本的实验平台。特别是摩擦副的接触电阻测量方案对通过同类实验设备研究评估润滑状态具有一定的参考价值。

1 四球实验机改造方案

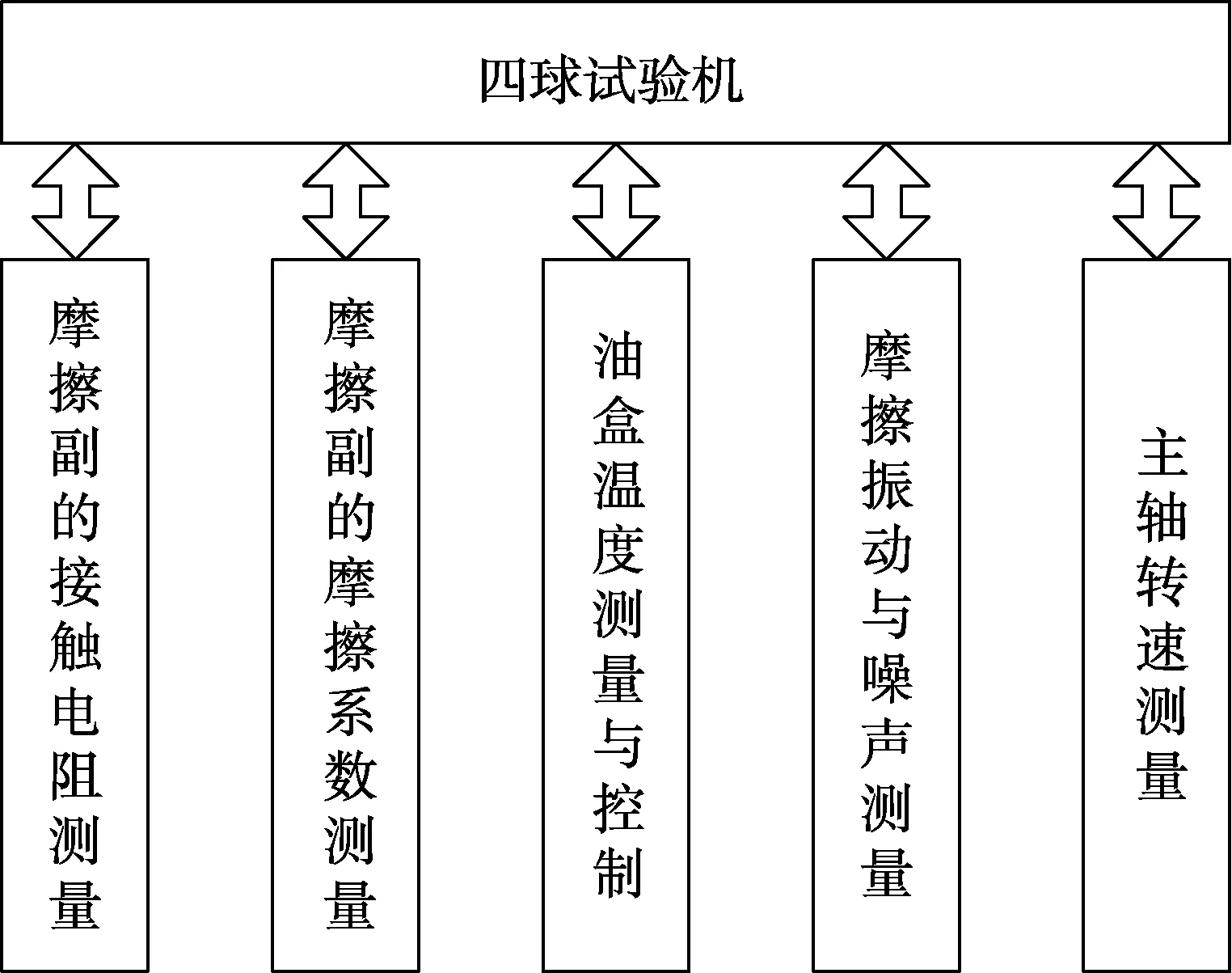

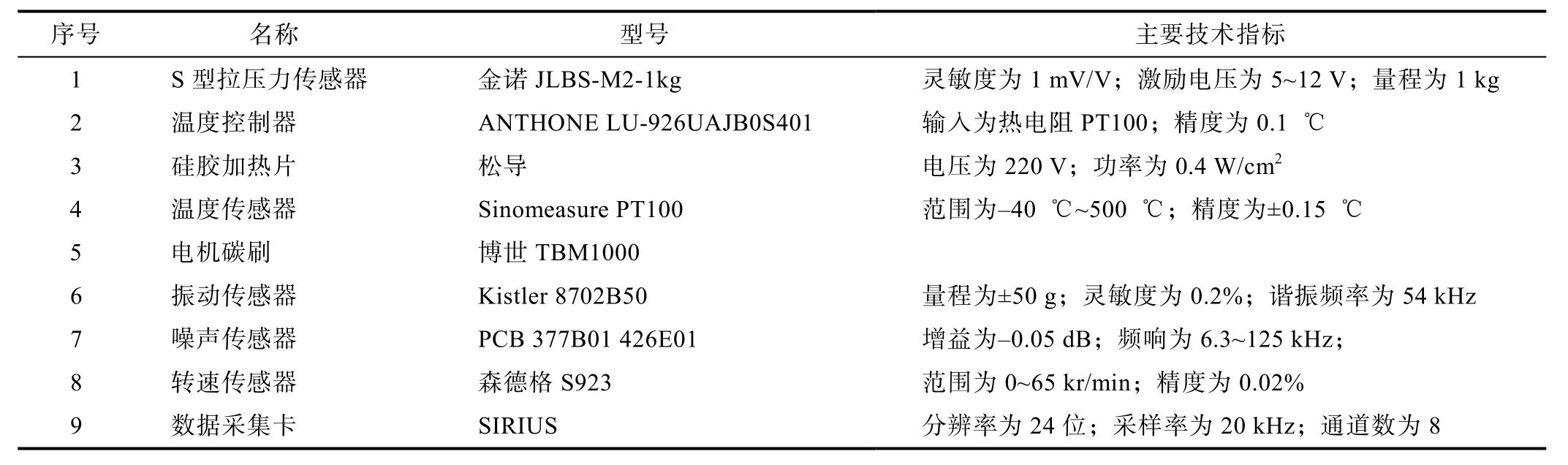

传统杠杆式四球机实验时施加不同大小的载荷进行磨损实验,然后测量磨斑直径,通过比较实际磨斑直径和赫兹补偿直径的大小,综合评价润滑油的承载能力,其核心部件包括实验载荷加载机构和主轴转速控制单元,具有结构简单,性能可靠稳定的特点。但实验机仅能粗略测量摩擦力及测量磨斑直径,获取的参数过于单一,而与润滑状态紧密相关的多个参数无法采集和控制。因此,改造方案在保留核心部件的基础上,增加设备相关参数采集和控制功能,并且参数测量通过计算机进行实时采集和记录,增强了设备实时及离线状态下通过综合参数评价润滑状态的能力。改造后的设备功能如图1 所示,改造过程中所用的主要传感器和控制部件如表1 所示。

图1 改造后实验机功能图

表1 改造所用传感器及控制部件的基本信息

1.1 摩擦副的接触电阻测量

根据经典Stribeck 曲线[10],根据润滑油的膜厚比(油膜厚度与表面粗糙度之比)和摩擦副的摩擦因数可将摩擦副的润滑状态划分为流体润滑、流体弹性动力润滑、边界润滑和混合润滑,因此油膜厚度和摩擦因数测试对于判别润滑状态具有重要意义。四球机的上下钢球之间的接触属于点接触形式,上钢球在主轴带动下做旋转运动,从而在上钢球表面形成一个完整圆周的磨痕,同时在上下钢球之间接触区域形成一定厚度的油膜。该油膜厚度与润滑油的黏温特性、主轴旋转速度及钢球之间施加的载荷紧密相关。比较相同实验条件下不同油品形成的油膜厚度及不同实验条件下同一油品油膜厚度的变化规律,对于评价不同油品的性能指标具有重要意义,因此油膜厚度测试是重要的润滑理论研究基础实验。成熟的油膜厚度的测试方法[11]主要包括电阻法、电容法、光干涉法和超声波法等。其中电阻法具有电路简单,成本低等优点。Tillan[12]首次采用电阻法在四球机上进行了油膜厚度测试,Kuo[3]也在四球机上测量了接触电阻并推导了接触电阻和磨斑直径之间的经验公式。由于不同型号四球机主轴旋转及载荷加载的结构不同,现有文献只给出了后端的电阻测量电路,而并未说明前端连接电路,这给重复实验带来一定困难。

完整的测量电路示意图如图2 所示。如何稳定可靠地从高速旋转的主轴上获取电信号是测量电路的关键,可采用根据主轴半径定制导电滑环的方法解决,在考虑改造成本的前提下,也可采用图2 中电机电刷连接主轴的简易方案,图2 中电刷弹簧一端固定在主轴轴承端盖螺钉上,刷头一端与主轴外表面实现柔性接触。同时,为了将测量的接触电阻部分与四球机其他部件绝缘隔离,油盒和止推轴承部分增加了橡胶垫片。主轴轴承使用的是滚动轴承,滚动体和内外圈之间填充的是非导电特性的润滑脂,经测量在主轴旋转时,主轴和机体部分之间的电阻大于1 MΩ(远大于所测量的接触电阻),因此可认为测量电路在上部分和机体之间实现了绝缘隔离。为了尽可能降低外部电源电压波动给测量结果造成的扰动,输入电压Ui采用干电池(1.5 V)供电,分压电阻采用33 Ω,Ui和输出电压Uo端子同时接数据采集卡进行电压采集。经实验验证,此电路在摩擦副所产生的电压不会击穿润滑油膜而造成接触电阻误判[13]。由电路图可知,接触电阻

图2 接触电阻测量示意图

1.2 摩擦副的摩擦因数测量

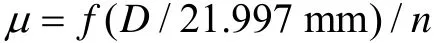

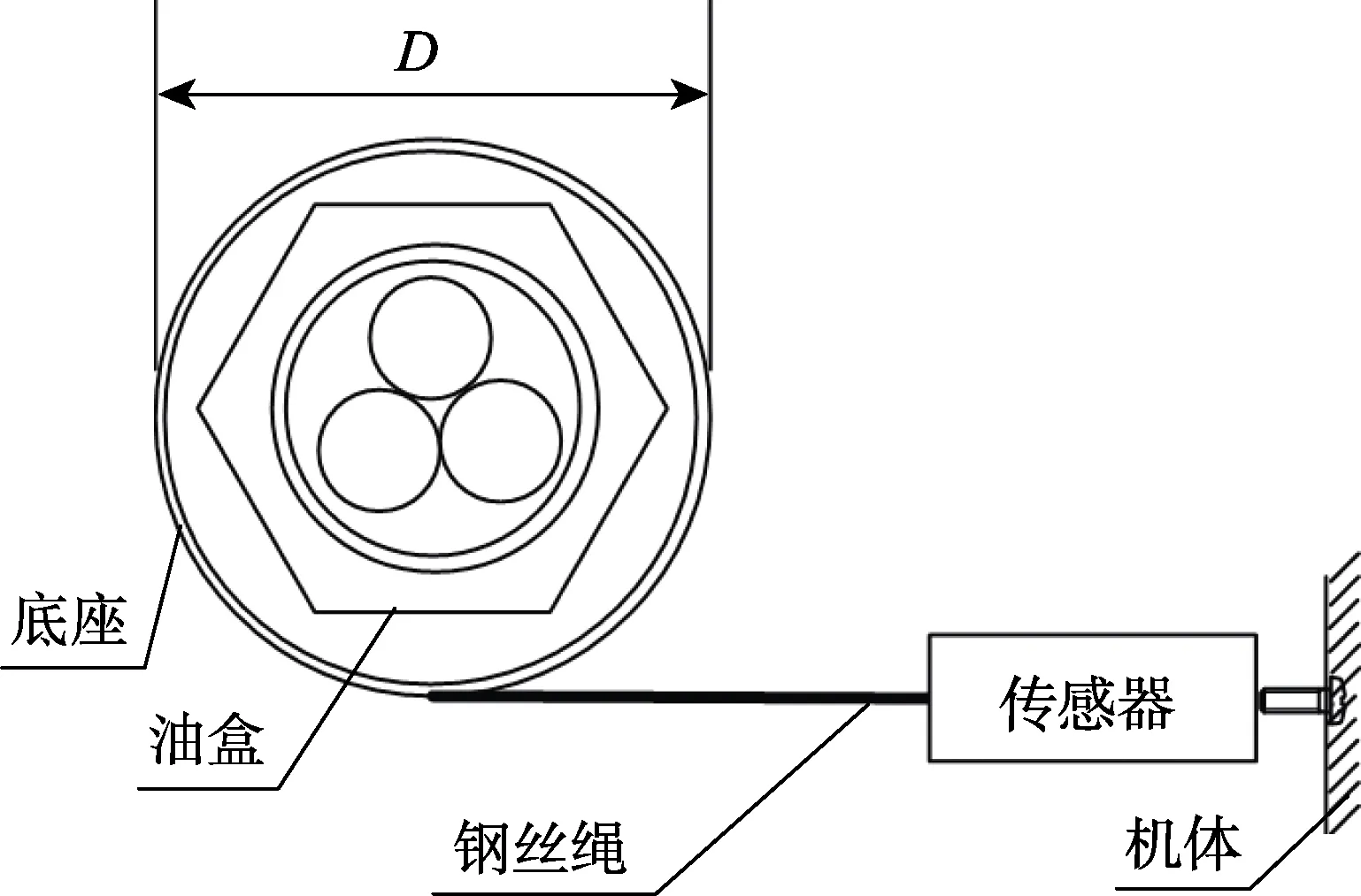

由节1.1 可知,根据Stribeck 曲线,不同的摩擦因数对应不同的润滑状态。在长磨实验过程中,摩擦因数的突然改变往往预示着润滑状态的改变,因此实时监测并记录摩擦因数,并根据摩擦因数的改变而及时对实验方案实施调整,同样具有重要意义。原实验机测量摩擦力矩采用弹簧测力机构,测试数据精度低,干扰大,且测量数据无法实时存储。本文采用S 型拉压力传感器和数据采集卡的形式实现摩擦力的精确测量和数据保存,如图3 所示。上下钢球之间的摩擦力通过一端固定在机体,另一端使用钢丝绳固定在底座上的传感器进行测量。实验时,钢丝绳受到摩擦力的作用而绷紧,传感器将随摩擦力线性变化的电压送入数据采集卡进行采集。摩擦因数大小与油盒底座直径及钢球直径相关,以标准钢球直径12.7 mm 计算,四球机摩擦因数计算公式[14]为

其中:f为传感器测量值(单位N),n为施加的载荷(单位N),D为底座直径(单位mm)。

图3 摩擦因数测量示意图

1.3 摩擦副温度测量与控制

温度是影响润滑油黏度的重要因素之一[15],进而影响油膜的形成。四球机的摩擦副在不同温度条件下也处于不同的润滑状态,研究比较摩擦副在不同温度条件下的润滑状态及在尽量接近实际工况温度条件下进行实验更具有实际意义。原实验机油盒并无加热装置,只能在室温条件下实验,限制了其使用条件。本文设计的摩擦副温度与控制示意图如图4 所示。在原实验机油盒表面覆盖硅胶加热片进行电加热,温度控制采用集成温控电路,温控算法采用PID(实际温控精度0.1 ℃),当检测到实际温度和设定温度出现偏差时,温控器发出信号,触发继电器,从而控制电加热电路的通断。温度测量采用PT100 热电阻传感器(温度测量上限500 ℃),安装在油盒的底部,传感器上端与油液直接接触,四周间隙通过绝缘胶进行密封。温度控制器自带RS485 通信接口,可通过该接口与计算机通信,实现测量值的实时存储。

图4 摩擦副温度与控制示意图

1.4 摩擦副噪声、振动与主轴转速测量

四球机主轴高速旋转时伴随着较大幅值的振动与噪声,其主要振动噪声源包括:主轴电机的旋转、油盒中上下钢球的点接触及机体其他运动部件(传动机构、轴承、电气部件等)的运行。采集实验过程中的振动和噪声信号,挖掘与上下钢球点接触紧密相关的振动和噪声信号特征,对于判别油盒中钢球的润滑状态具有重要的参考意义。例如,在四球机润滑油承载能力测定实验过程中,随着加载砝码的增加,部分有经验的工程技术人员将机体振动幅值的突然增大,及伴随出现的尖锐金属接触声响作为油膜破裂、润滑油已经达到最大承载能力的标志之一。考虑测试成本及四球机工作在开放环境,采用支架安装传感器测量四球机噪声。同时,振动加速度传感器通过磁力吸座安装在靠近主轴的壳体上测量水平方向振动。无论噪声传感器还是振动加速度传感器,都尽可能按照靠近油盒位置的原则进行布置,这样能尽量缩短振动和噪声的传递路径,保留与润滑紧密相关的信号特征信息。

旋转机械设备的轴承在升速和降速过程中,由于转速的急剧变化,油膜厚度将受到影响,轴承的润滑状态也随之改变,在此过程中润滑失效引起的设备工作异常问题也是研究热点之一。因此,综合四球机主轴转速和钢球接触电阻的变化来分析钢球在升降速过程中润滑状态的转换问题具有重要意义。原实验机缺少转速测量装置,无法获取主轴的瞬时转速。本文在主轴外表面粘帖反光纸,采用激光转速传感器获得传感器阶跃信号,将此信号通过数据采集卡送入计算机后,通过编制峰值搜寻程序,自动识别原始信号中的波峰时刻值,以此计算主轴的瞬时转速。设搜寻的相邻峰值对应序号分别为t1和t2,主轴外表面一圆周均匀粘贴的反光纸数量为m,采集卡采样率为Fs,则主轴的瞬时转速为, 转速单位为r/min。

2 设备在实验教学中的应用

改造的四球机的实物照片如图5 所示。以某品牌汽车全合成润滑油(标号0W/40)为实验对象,在实验条件为载荷160 N、四球机转速1 200 r/min、实验时间60 s、油盒温度25 ℃的稳定工况进行实验。截取其中的10 s 数据,接触电阻、振动加速度、噪声、摩擦因数结果如图6 所示,由于试验载荷较小(该润滑油的承载能力在1 000 N 左右),试验转速较高,可以看出上下钢球的接触电阻较大。此外,从接触电阻的放大图可以看出,接触电阻会随机地从较大值下降至0。这是由于试验温度较高,润滑油黏度较低,因此形成的油膜厚度较小,当油膜厚度偶尔小于钢球的表面粗糙度时,上下钢球直接形成了点对点的金属接触,随之带来接触电压急速下降,导致接触电阻接近0。此过程结束后,较薄的油膜和上下钢球接触点之间形成了RC 充电回路,接触电压重新上升,导致接触电阻重新增大,但相比电压下降时间,电压上升时间略长。以上现象在文[13]中得到了更为详尽的解释。

图5 改造四球机实物图

从图6 可以看出噪声、振动及摩擦因数较为平稳,从时域上可以看到较为明显的周期振动成分。这是由于实验载荷远低于承载能力载荷,钢球润滑状态良好,实验的振动和噪声主要受到电机、轴承等旋转运动部件的影响。当实验载荷大于润滑油的承载能力时,油膜不能完全形成时,钢球处于金属直接接触摩擦状态,可以预见其振动会包含更多的冲击振动和随机振动成分。

图6 四球机测量结果图

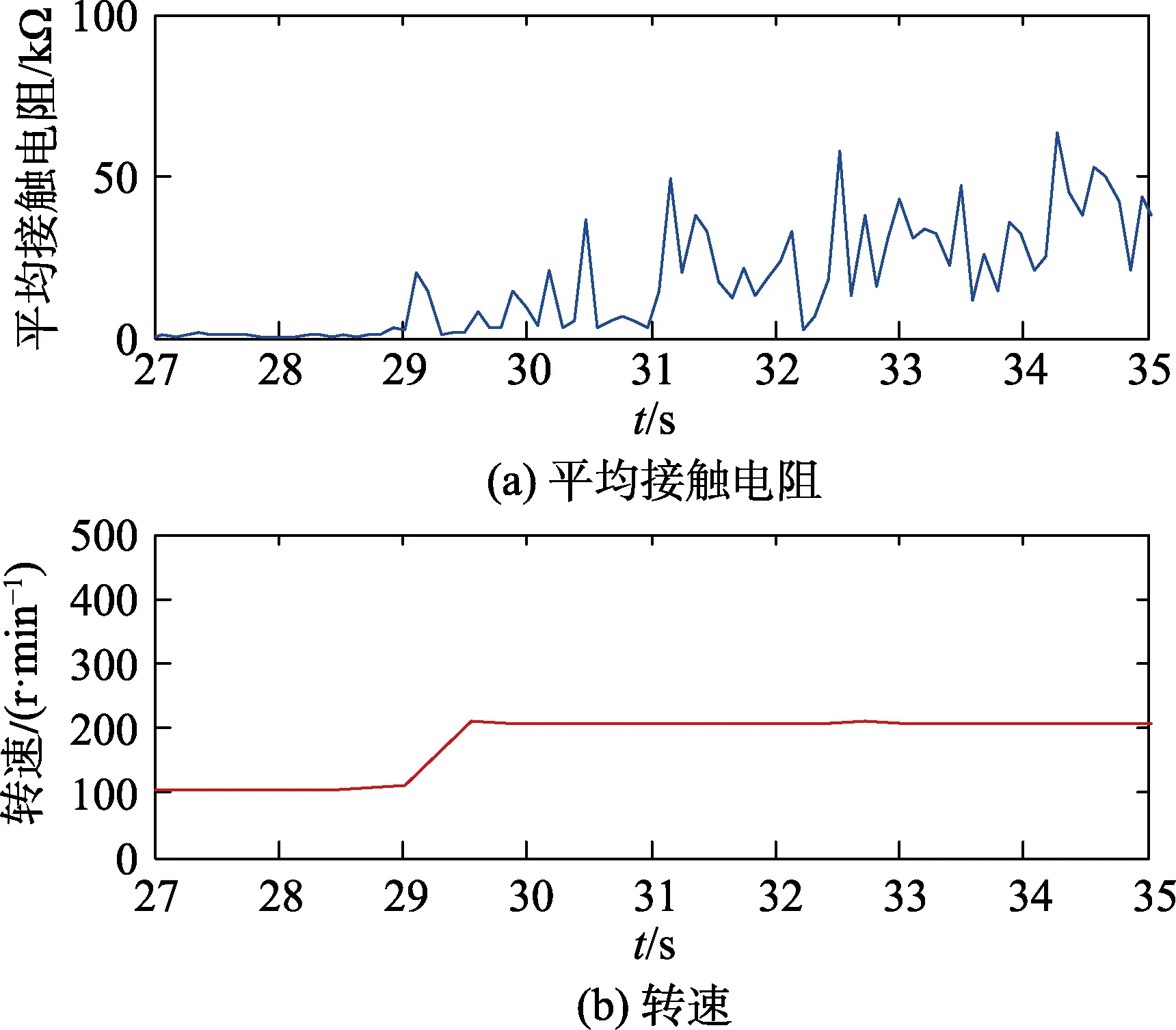

为了研究润滑状态的改变。手动设置四球机转速由50 r/min 逐步上升至2 000 r/min,每种转速持续时间10 s 左右,其他实验条件不变。为更加容易发现转速和接触电阻之间的变化趋势,减少偶然因素的干扰,每100 个接触电阻采集数据求取平均值,分析不同转速条件下平均接触电阻的变化趋势,结果如图7 所示。可以看出随着转速的稳步升高,平均接触电阻也稳步增大(图中的两次明显突变是测量过程中的随机干扰,分析时应将其忽略),并且接触电阻下降至0 的次数越来越少,这是由于随着转速的升高,由经典Hamrock-Dowson 公式可知,油膜厚度在增加,钢球之间点对点金属接触的次数在减少,钢球的润滑状态也由边界润滑开始逐步转变,直至完全进入流体润滑,此时其接触电阻也不再下降。将接触电阻明显增大的过渡区域进行放大,如图8 所示,可以看出,从第29 s 左右开始,随着转速由100 r/min 提高到200 r/min,其平均接触电阻由0 迅速增大几个数量级,表明润滑状态正在由金属接触为主的状态向其他润滑状态发生转变。

图7 四球机平均接触电阻与转速关系图

图8 过渡区域平均接触电阻与转速关系图

改造后的四球机在 “汽车运行材料” 课程的实验教学中得到了应用。该课程中测量润滑油的承载能力是一个较为重要的实验内容,以往的实验教学中,在传统四球机上按照加载砝码、实验磨损、测量钢球磨班直径、对照标准调整砝码的步骤,进行多次重复实验,才能得到润滑油承载能力指标值。实验过程繁琐,耗时费力,由于学生缺乏对润滑油承载能力的直观认识,在实验过程中容易失去耐心,教学效果不佳。将改造后的四球机应用在教学实验中,设备具备多参数测量能力,每次加载砝码实验后都能获得对应的接触电阻、摩擦因数、振动和噪声指标及油盒温度等结果,并绘制出变化趋势曲线,实验结果形象直观。通过观察升速过程中主轴转速与接触电阻的对应关系,学生对油膜的形成过程也有了较为形象的感观认识,实验教学效果得到了显著的提升。

3 结语

为了满足实验教学和构建润滑研究实验平台的需求,对原有四球机进行了升级改造。通过升级原有参数测量装置,增加多种类型传感器和数据采集设备,使设备具备了多参数测量和记录存储的功能。改造后的设备在教学实践中得到了应用,其功能得到了验证。实验结果表明:测量的接触电阻能够正确反映四球的润滑状态及其转变,同时可以结合测量的其他参数对润滑状态进行综合评估。此外本文提供的改造方案还具有改造成本低,易于实施等优点,对于国内同类型四球机的升级改造具有一定的参考价值。