安徽某镜铁矿石选矿试验

2020-12-16刘朋

刘 朋

(山东华特磁电科技股份有限公司,山东 潍坊 262600)

0 引言

我国铁矿石的主要特点为“贫细杂”,相对于国外高品位原生矿而言,生产成本远远高于国外铁矿石加工成本,在市场上的竞争力过低。为了提高国产铁矿竞争力,通过LHGC高梯度立环磁选机对原矿粗粒入磨前强磁预选,抛弃大量脉石的方法降低入磨量,降低磨矿成本,从而达到多碎少磨、降本增效的目的。“多碎少磨”是国内外选矿界公认的节能降耗的有效方法,基于破碎物料主要靠挤压和冲击力进行作业,破碎能量利用率高于研磨优势,以及破碎大粒度物料后,产生裂缝多,有利于提高后续磨机效率,而提出碎磨方式采用“多碎少磨”或“破磨结合”方式[1]。

安徽某镜铁矿选矿厂现场工艺流程为阶段磨矿-一段强磁选-中矿阴离子反浮选[2],但由于磨矿成本占整个选厂生产成本的50%以上,为了降本增效,在选厂磨矿前应抛除大量围岩,而围岩一般混入率为10%~15%,抛除后可大幅度降低磨矿量,降低磨矿电耗和钢耗。

1 矿石性质

安徽某镜铁矿金属矿物主要为镜铁矿,其次为磁铁矿和赤铁矿,还有少量菱铁矿和褐铁矿。脉石矿物主要为石英,其次为闪石和云母,还有少量石榴石、兰晶石、碳酸盐矿物等[3,4]。脉石矿物的存在加大了选矿成本,为此在磨矿前应先抛弃大部分脉石矿物。

表1 原矿化学成分(质量分数) %

由表1可知,原矿品位34.21%,主要杂质是SiO2,含量为40.28%,又考虑到围岩的混入,严重影响了铁矿石的品位,进而增大各分选设备的处理量,所以考虑预先抛去脉石矿物,原矿中铁主要以Fe2O3存在,含量为47.6%,属弱磁性矿物。

2 试验方案确定

1)分级磁选:原矿破碎至-3 mm,原矿用0.6 mm筛子干筛筛分成两个粒级,再分别用高梯度立环磁选机分选。

2)原矿破碎至-3 mm,用实验室型周期式立环高梯度磁选机分选,然后粗精再入磨。

3)半工业试验:根据可选性试验结果确定半工业试验工艺参数和操作参数。

表2 原矿粒度组成分析结果

由表2可知,筛上筛下产率分别为46.12%、53.88%。

3 试验结果及讨论

3.1 粒度3 mm原矿介质棒确定

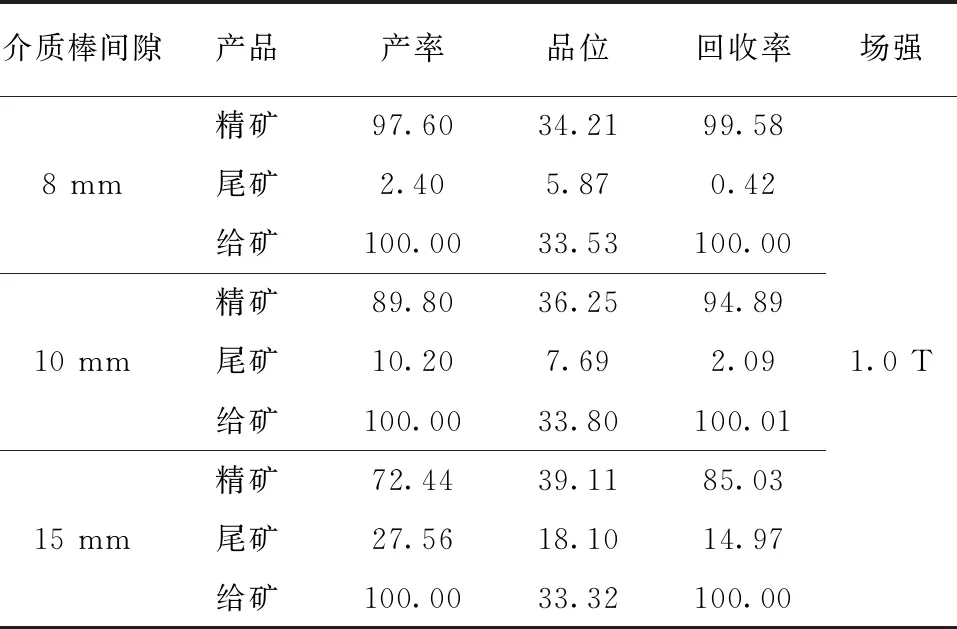

由于这是我国首例强磁抛尾的选厂,给矿粒度过粗,目前还没有类似经验确定合适的介质棒尺寸与之相配,故需要进行探索性试验确定3-0.6 mm矿石最佳介质棒尺寸参数,试验结果如表3。

表3 介质棒间隙探索试验结果(质量分数) %

由表3可知,介质棒间距越小,矿粒通过率越低,由于介质表面吸附一层磁性颗粒后,会使介质棒间距变小,后续非磁性颗粒通过比较困难。介质棒间距是8 mm时,精矿产率达97.60%;当介质棒间距达15 mm时,精矿产率有所下降,达72.44%,但尾矿品位高达18.10%,尾矿品位相对较高。磁选机介质棒表面可以产生很高的感应磁场,但随着距离表面越远,感应强度越低,其衰减速度也加快[5],当间距过大时,介质中心场强达不到分选矿物的强度,所以部分弱磁性矿物会直接穿过介质盒混入尾矿中,所以确定最佳介质棒间距为10 mm。

3.2 背景场强确定

为了更好的确定不同粒度原矿适宜的背景场强强度,进行了背景场强探索性试验,试验结果如表4~6。

表4 0.6-0 mm场强试验结果(质量分数) %

由表4可知,随着背景场强不断的提高,连生体、弱磁选矿物不断的被磁选出,导致精矿品位在降低而精矿产率不断升高。随着背景场强不断的降低,连生体、弱磁选矿物不能被磁选出,导致尾矿产率不断升高,品位不断升高;综合考虑尾矿产率和品位,背景场强1.2 T时,尾矿品位为9.50%,产率为32.27%,效果较优。

表5 3-0.6 mm场强试验结果(质量分数) %

由表5可知,随着背景场强的升高,尾矿产率不断降低,品位不断升高。由于粗粒级矿大部分是连生体、包裹体等共生矿物[6],单体解离度不够,为保证后续分选精矿的回收率,只能抛除其中的脉石矿物,当背景场强1.0 T时,尾矿产率为10.20%,品位7.69%,较符合抛尾要求,而且精矿回收率很高,达94.89%。

表6 3-0 mm场强试验结果(质量分数) %

由表6可知,在原矿不分级的情况下,直接分选,背景场强1.2 T时,尾矿产率20.70%,品位5.60%,效果最佳。

分级磁选的综合抛尾产率为20.38%,分级磁选并没有达到预期的效果,而且增加了选矿流程的复杂性,增加不必要的生产成本,故选择原矿直接强磁抛尾。

3.3 直径1 m高梯度立环磁选机半工业试验

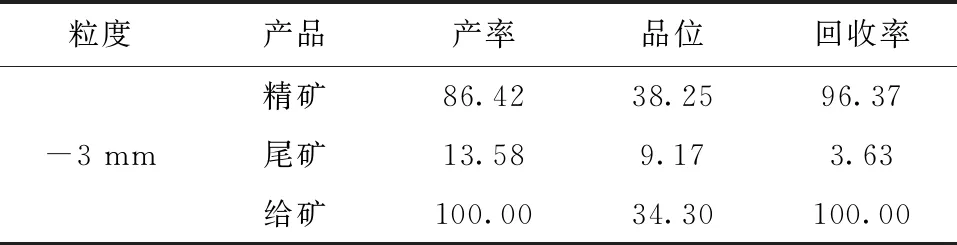

试验方案:使用直径1 m立环高梯度强磁选机,背景场强1.2 T,立环脉动15 Hz的条件下进行粒度3-0 mm原矿试验,试验结果见表7。

表7 高梯度立环磁选机试验结果(质量分数) %

由表7试验结果可知,镜铁矿石在高梯度立环磁选机分选后,尾矿品位9.17%,产率13.58%,符合抛尾的指标;精矿品位38.25%,产率为86.42%,回收率为96.37%,产品铁损失满足选矿要求。

4 结语

1)安徽某镜铁矿粗选预抛工艺属国内首创,通过探索性试验可确定10 mm间隙介质棒与粒度3-0.6 mm的镜铁矿石相匹配,背景场强为1.2 T。

2)通过探索性试验对比原矿直接磁选与分级磁选可知,分级磁选尾矿抛除20.83%;直接磁选抛除20.70%,分级强磁抛尾未能达到预期效果,故可不分级直接分选抛尾。

3)通过半工业性强磁磁选机试验得到尾矿品位为9.17%,产率为13.58%,达到了入磨前先抛尾的工业要求,为降低选矿成本提供了依据。