铝用阳极焙烧干式超净控制系统设计

2020-12-14李宏桢

李宏桢

摘 要:文章介绍了基于循环化流化床的DSC-A50烟气循环流化床干式超净控制系统的设计,介绍了控制系统主要配置和关键控制回路设计。希望通过文章的介绍,可以为相关人士提供一定的参考和借鉴。

关键词:铝用阳极;焙烧;循环流化床;干式超净;控制系统;回路

中图分类号:TF046.2 文献标志码:A 文章编号:2095-2945(2020)36-0030-03

Abstract: This paper introduces the design of dry super-clean control system of DSC-A50 flue gas circulating fluidized bed based on circulating fluidized bed, and introduces the main configuration of control system and the design of key control loop. In the hope that through the introduce of the article, we can provide some reference for the relevant people.

Keywords: aluminum anode; roasting; circulating fluidized bed; dry super clean; control system; loop

1 工艺流程简介

铝用阳极主要原料为煅后石油焦和沥青。原料经过特定比例混合成型,在敞开式焙烧炉按设定的升温曲线进行高温焙烧得到预焙阳极。有时原料中也会加入残极。经焙烧后的烟气中含有粉尘、焦油、氟化物、SO2及NOX等污染气体[1]。

焙烧烟气成分较为复杂,烟气中包含的污染物组分多、粘结性强,且存在易发生着火等特点。其特殊的煙气特性使得焙烧烟气治理成为行业的难题。福建龙净干法团队自主研发了基于循环化流化床的DSC-A50烟气循环流化床干式超净技术,并成功应用于山东某铝用阳极有限公司82kt/a阳极生产线。

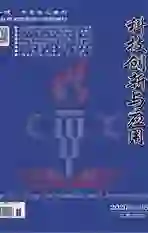

DSC-A50烟气循环流化床工艺无需设置电捕除尘器。焙烧车间来的高温烟气通过烟道直接引至吸收塔。高温烟气与吸收剂、脱硫灰在吸收塔进口段充分预混合,并完成吸收剂与HCL、HF的反应。然后烟气经吸收塔文丘里管加速后进入循环流化床床体。气固两相流机制极大强化了气固间的传质与传热,从而保证循环流化床的高脱硫率和脱硝率。沥青烟在循环流化床高密度床中被吸收剂吸附、补集后从而被脱除。净化后的烟气从吸收塔顶部侧向排出进入脱硫后布袋除尘器进行除尘。除尘后的净烟气通过脱硫引风机排往烟囱。工艺流程图如图1所示。

2 控制系统主要配置

本项目控制系统采用浙江中控JX-300XP系统,软件版本为AdvanTro-Pro V2.7,设置一对冗余控制器,一台工程师站和两台操作员站,网络及电源系统冗余配置。

3 控制系统程序设计

AdvanTro-Pro具有控制算法组态采用国际标准,实现图形组态与语言组态的结合,功能强大[2]。本项目控制逻辑组态采用基于功能块图(FBD)的图形化设计,自定义功能块采用ST语言编写和封装,便于移植与应用。

焙烧烟气控制系统根据工艺流程主要包含烟气系统、吸收剂供应系统、物料循环系统、工艺水系统、布袋除尘系统、脱硫灰外排系统、COA脱硝系统、吸收塔系统、电气系统等。本文简要描述烟气系统、物料循环系统和工艺水系统等关键系统及控制回路设计。

3.1 烟气系统

由于焙烧炉的工艺特点,焙烧炉在一个火焰周期结束后需进行一次移炉操作。在移炉过程中存在环形烟道后汇总烟道压力、烟气温度和烟气量波动的情况,其中烟气温度伴随移炉呈周期性变化。烟气系统设计了两个控制回路,一是吸收塔入口烟气压力控制回路,二是清洁烟气再循环控制回路。

由于没有设置电捕除尘器,烟气由焙烧炉环形烟道汇总烟道通过烟道直接接入吸收塔。没有了电捕除尘器的缓冲,吸收塔入口压力的波动将直接导致到环形烟道汇总烟道压力的波动。倘若环形烟道汇总烟道压力波动大,容易导致高温炽热的填充料从炉墙缝抽入烟道,可能导致着火。吸收塔入口烟气压力控制回路采用常规PID控制回路,通过调整引风机频率来控制吸收塔入口压力。吸收塔入口压力控制与清洁烟气再循环回路控制联动,保证了吸收塔入口压力的稳定。

清洁烟气再循环控制回路根据吸收塔入口烟气量的变化进行自动调整。调整时若吸收塔入口压力波动超过设定范围,清洁烟气再循环风挡暂停调节,实现自动调整吸收塔入口烟气量的同时保证吸收塔入口压力的稳定。

为了尽快发现环形汇总烟道至吸收塔入口之间的烟道发生着火现象,本项目在焙烧车间至吸收塔入口的烟道设置多个关断风挡和烟气温度测量装置。烟气温度测量装置将检测到的数值传输到控制系统中,控制系统通过判断温度变化率及温度值,判断烟道是否着火。当系统判断烟道着火时自动发出报警并自动灭火程序。

3.2 物料循环系统

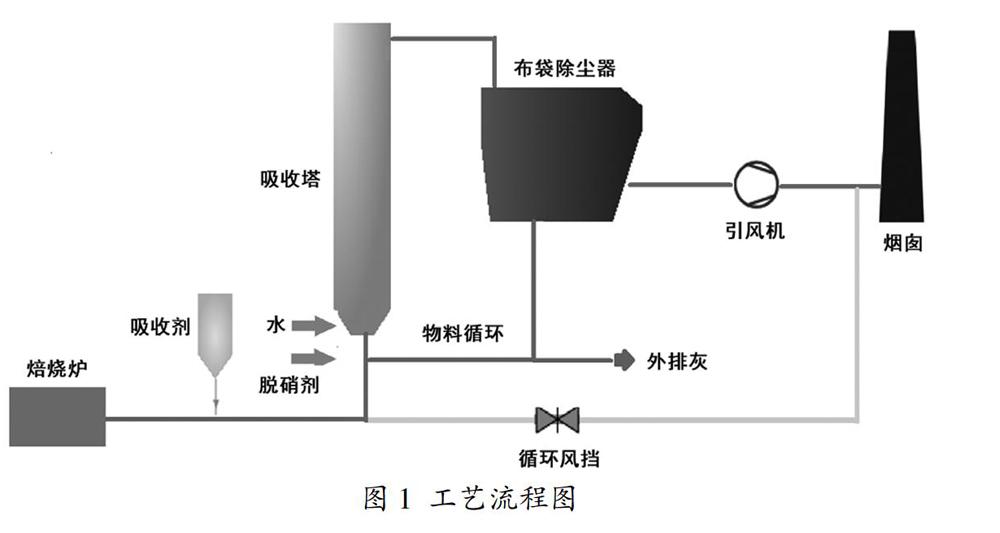

物料循环系统包括灰斗流化风机、斜槽流化风机和物料循环调节阀等。物料循环系统包含了吸收塔床层压降控制回路。吸收塔床层压降控制回路采用PID控制算法。PID具有结构简单、可靠性高和鲁棒性好的显著优点。图2为吸收塔床层压降PID控制回路框图。

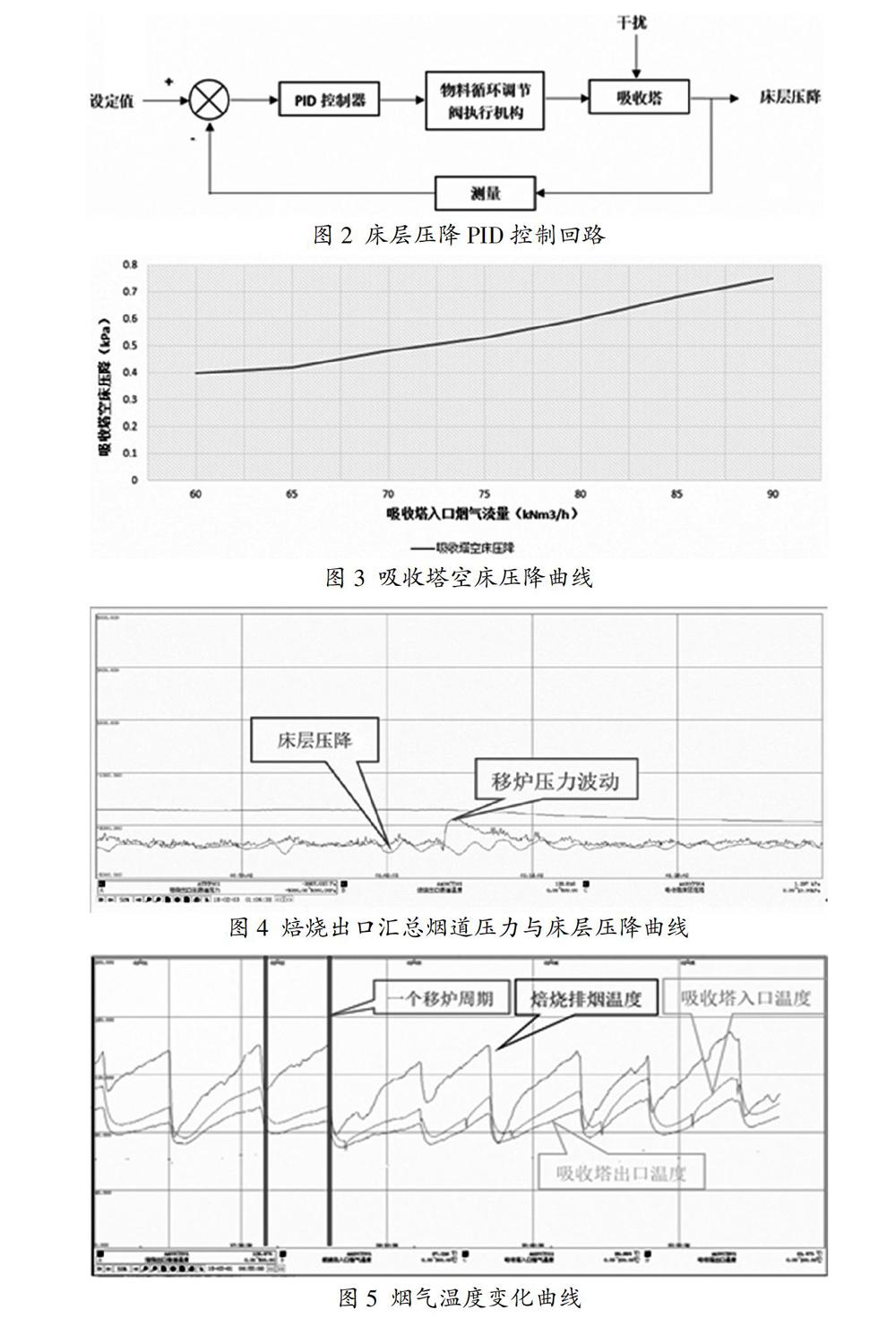

床层压降反映了吸收塔内物料颗粒的量,保持塔内床层压降的稳定即维持吸收塔内一定的物料颗粒浓度,保证烟气中的污染物可以被颗粒中的吸收剂所吸收。由于吸收塔内颗粒浓度无法直接测量,采用了简单的软测量技术。通过测量吸收塔进出口的吸收塔总体压降,然后减去仅仅由烟气通过时吸收塔的压降即空床压降,从而间接测量出吸收塔床层压降。吸收塔空床压降采用烟气流量-吸收塔空床压降模型,模型参数通过现场整定。本项目吸收塔空床压降模型曲线如图3。

系統投运初期,移炉过程中排烟架抬起时焙烧炉出口汇总烟道压力波动大,且烟气量波动大,导致床层压降波动大。通过规范移炉操作,调整清洁烟气再循环控制回路参数,移炉过程中焙烧炉出口汇总烟道压力波动减小,吸收塔床层压降稳定,确保了装置的正常稳定运行(见图4)。

3.3 工艺水系统

敞开式焙烧炉的烟气排烟温度呈周期性变化,刚接上排烟罩时,由于火道温度低,因此排烟温度也低,到一个火焰周期(24~30h)结束时,火道温度升到最高[3],此时排烟温度最高。本项目移炉前烟气温度达到最高,移炉后烟气温度迅速降低,移炉前后吸收塔入口烟气温度差值可达30℃。

由于吸收塔入口烟气温度随着移炉操作,呈周期性变化且温差大。为适应烟气温度波动,本项目吸收塔出口温度控制采用设定值自动跟随吸收塔入口烟气温度自动调整,调整喷入吸收塔的水量,保证了系统正常运行所需的温度窗口(见图5)。

本项目经过单调、系统联调和168试运行后,于2018年1月正式投运。系统投运后连续稳定运行。经环保比对,烟囱烟气SO2、NOX和烟尘排放均达到超低排放指标,排放浓度分别低于35mg/Nm3、50mg/Nm3和5mg/Nm3。针对焙烧烟气特点开发的DSC-A50烟气循环流化床干式超净控制系统在保障烟气净化装置稳定运行发挥了至关重要的作用。

4 结束语

随着国家对铝工业排放标准的提高,河南省等地方也发布了《铝工业污染物排放标准》(征求意见稿),2021年1月1日起,所有位于河南省辖市建成区的铝工业企业的所有生产工序,颗粒物、二氧化硫、氮氧化物排放浓度分别不高于10、35、50mg/Nm3。DSC-A50烟气循环流化床干式超净技术将会得到越来越多的应用。本文开展了DSC-A50烟气循环流化床干式超净控制系统的设计及应用研究。针对焙烧烟气量和温度变化大的工况,实现了烟气量和吸收塔出口温度在自动控制,提高了系统的自动化水平;针对焙烧烟气着火进行了初步研究,为DSC-A50烟气循环流化床干式超净控制系统设计积累了经验。

参考文献:

[1]黄粮成.阳极焙烧炉烟气成分分析及防治[J].中国有色冶金,2008(5):7-10.

[2]AdvanTrol-Pro V2.70系统软件应用入门手册[Z].

[3]温作仁.敞开式阳极焙烧炉的烟气(三)[J].轻金属,2006(12):54-58.