磷矿热法处理工艺分析及展望

2020-12-12朱志伟李智力周雪娜何东升王学文

朱志伟,李智力,姚 远,邓 杰,周雪娜,何东升,王学文

(1. 武汉工程大学 资源与安全工程学院,湖北 武汉 430073;2. 云南磷化集团有限公司,云南 昆明 650600;3. 中国地质科学院矿产综合利用研究所,四川 成都 610041)

以磷矿为原料可制备黄磷、磷酸酐及磷酸产品等,黄磷是磷化工行业的基础原料,可广泛应用于医药、食品、电子、军工等精细磷化工行业[1];工业磷酸作为化工生产的基本原料可用于制取磷肥和磷酸盐[2],在国民经济中扮演着重要角色。笔者针对磷矿热法处理工艺,从原料、工艺及产品等方面进行比较,并对热法处理工艺的发展进行展望。

1 磷矿热法处理工艺

磷矿热法处理工艺主要包括电炉法制磷、高炉法制磷、窑法磷酸及熔融还原法炼磷。

1.1 电炉法制磷

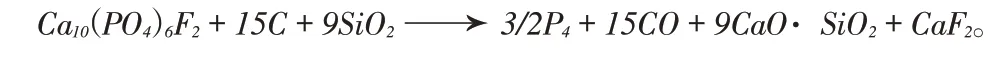

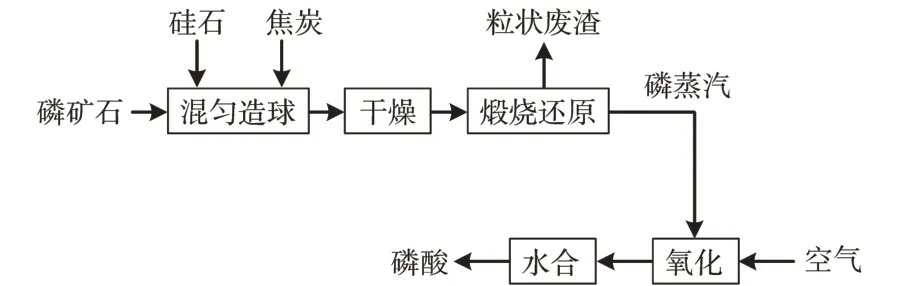

电炉法制磷是将磷矿石、硅石和焦炭混合炉料送入电炉,以硅石作为助熔剂,焦炭作为还原剂,使磷矿石在绝氧的气氛中与焦炭发生还原反应,单质磷从磷矿中还原出来后与其他炉气进入冷凝塔,经冷凝洗涤、精制、分离可得到成品磷[3],工艺流程如图1所示。反应方程式如下:

图1 电炉法制磷工艺流程

电炉法制磷对于原料磷矿石要求较为苛刻:磷矿石平均品位w(P2O5)大于25%,转鼓系数大于75%,灼失小于5%;同时要求配入的磷矿石为块矿(粒度大于20 mm),开采加工过程产生的许多矿粉需加工成球团后才能使用。磷矿品位越高,需配入的焦炭越多,电炉电耗越低[4]。电炉法制磷主产物有黄磷(P4)、磷酸酐(P2O5)以及热法磷酸。黄磷可以作为有机磷化工的基础原料,也可作为无机磷化工的基础原料;以黄磷为原料制备磷酸酐,可用作气体或液体的干燥剂、脱水剂、防静电剂等;而磷酸酐经水合后得到的磷酸产品,具有浓度高、质量纯的优点,且经精制后可得到食品级热法磷酸[5]。副产物有磷铁、炉渣、尾气(其中φ(CO)超过90%),其中磷铁可作为产品出售,炉渣处理后可作水泥添加剂,尾气可用于烘干矿石、烧制泥磷以及作为下游化工产品的原料。

电炉法制磷需消耗大量电能,电耗和磷矿石消耗占到生产成本的70%[6],较湿法磷酸工艺更为复杂,技术门槛较高,黄磷电炉和余热副产蒸汽设备制造和运行维护成本高。但由于有机磷化工与高纯热法磷酸的需求量逐年增加,电炉法制磷在磷化工行业处于不可替代的位置。

1.2 高炉法制磷

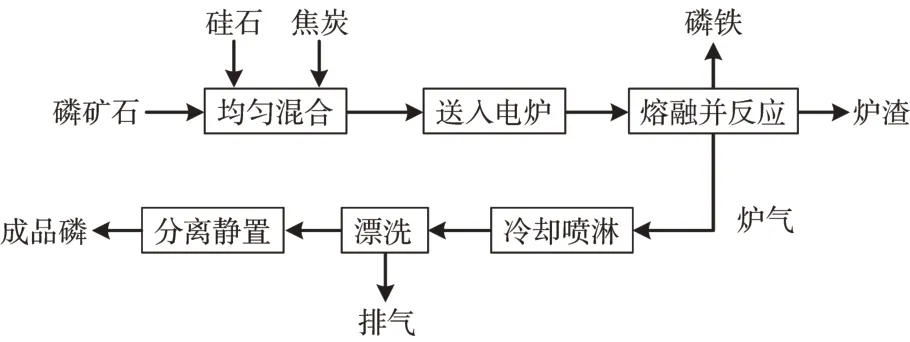

高炉法制磷是将磷矿石、硅石、过量焦炭或无烟煤按一定比例及顺序送入高炉,在高炉内焦炭或无烟煤首先与热空气发生氧化反应以提供热源,过量的焦炭或无烟煤再与熔融态的磷矿石在高温下反应生成单质磷蒸气(反应方程见式(1)),磷蒸气与其他炉气一并从高炉顶部逸出,依次经过除尘设备和冷凝精制装置后获得成品磷[7]。工艺流程如图2所示。

图2 高炉法制磷工艺流程

高炉法制磷不消耗电能,但对磷矿石的品位与粒度要求较高,由于要保证气相顺利逸出,块状磷矿与焦炭堆密度较小,从而降低了还原速率并提高了还原温度。另外,过量焦炭或无烟煤以及大量空气进入炉体降低了炉气中磷含量并增加了炉气中尘含量。与电炉法相比,高炉法的单位能耗(以标准煤计)更低,但电炉法的热能利用率更高[8]。

目前,我国黄磷生产以电炉法制磷为主,高炉法制磷未能实现大规模工业化应用的主要原因除了装置投资高以外[10],还在于干式除尘器系统难以操作与维护。

1.3 窑法磷酸

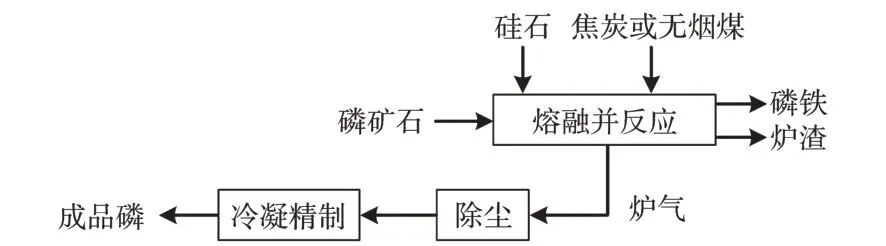

窑法磷酸是将磷矿、硅石、焦炭按一定比例混合均匀造球,干燥后送入窑内煅烧,窑内温度一般控制在1 400 ℃~1 500 ℃,磷矿中的磷以磷蒸气的形式挥发出来,同时向窑中部通入空气将单质磷氧化成五氧化二磷(氧化反应热可作为磷矿还原反应的热源),最后经水合生成磷酸[9],工艺流程如图3所示。反应方程式如下:

图3 窑法磷酸工艺流程

相对于传统湿法磷酸和热法磷酸而言,窑法磷酸具有以下显著优点[10]:①原料磷矿品位范围广,可利用低品位的硅质磷矿;②能耗和成本更低,由于还原反应与氧化反应在一个反应器内完成[11],氧化反应放出的热量通过热辐射作为还原反应的热源,充分利用了热量,降低了能耗;③生产工艺更加环保。众所周知,湿法磷酸生产会副产磷石膏废渣,由于处理技术和经济效益的限制,磷石膏废渣大部分以堆存的方式处理,对水体及周边环境造成影响;而热法磷酸的副产物黄磷渣及无组织排放的废气也会对环境造成严重污染。窑法磷酸的副产物为经高温烧结的粒状废渣,可用于轻质混凝土或混凝土砌块和墙板的复合填料,且渣中的磷、氟类杂质均以稳定矿物状态存在,不会因被雨水溶出而对周边环境造成污染。

研究表明,在电炉法制磷工艺配料w(P2O5)为22%~24%,窑法磷酸回转窑配料w(P2O5)为9%~11%时,在制取等量磷酸情况下,后者配料量较前者高出1倍,能耗却低得多,也就是说窑法磷酸能以与湿法磷酸相当的生产成本制取接近热法磷酸品质的磷酸产品[12],且不受硫资源的限制。但窑法磷酸较电炉法制磷也有一定劣势:①不产生磷单质,因此无法代替电炉法制磷在有机磷化工中的地位;②窑法磷酸与电炉法制磷在成品磷酸品质上相比,还有较大差距,需要后期深度净化;③窑法磷酸由于P2O5在球团表面的吸附效应,导致磷的还原率较低,一般不高于85%,而电炉法制磷的还原率一般不小于90%;④窑法磷酸投资成本远高于电炉法制磷。

目前来说,窑法磷酸工艺尚未工业化的原因[13]在于:未能有效分开氧化区和还原区,使球团中炭过早烧损,降低了磷矿还原速率,尝试通过氮气保护或包裹一层包裹剂来解决,但前者成本过高不经济,后者效果未达预期;工业试生产过程中回转窑高温段温度过高,超出控制标准,物料熔融并发生结圈现象,使得装置无法实现长期稳定运行。

1.4 熔融还原法炼磷

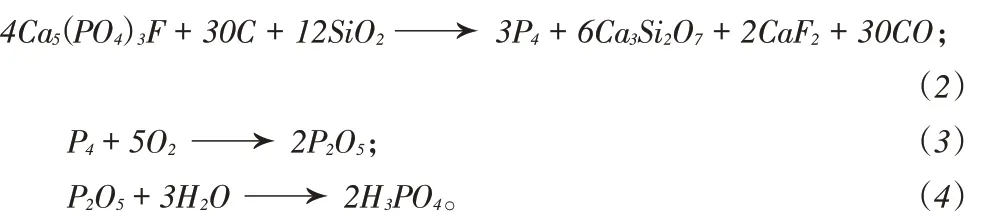

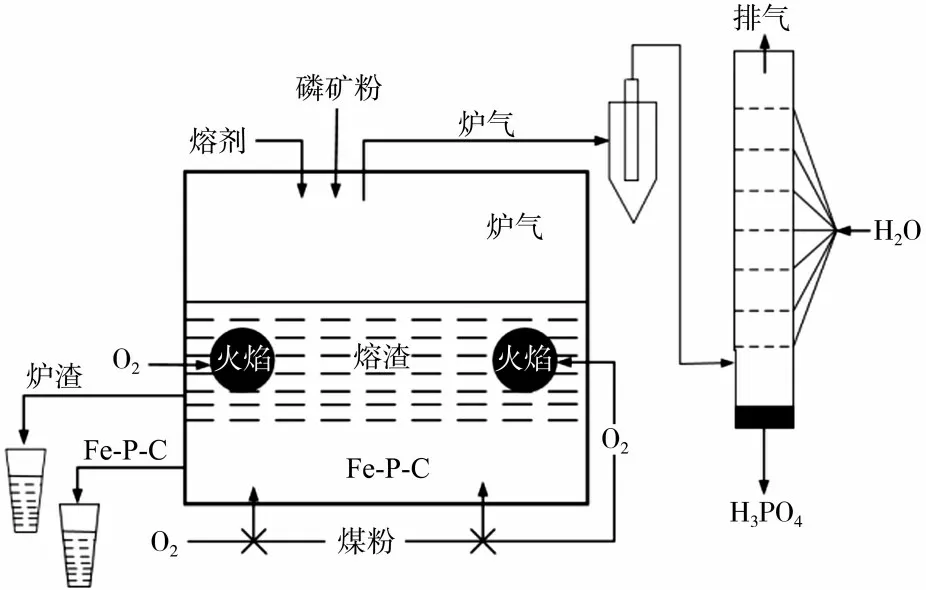

熔融还原法是将炭等还原剂与金属氧化物在熔融状态下发生还原反应的方法[13]。此技术之前主要是取代高炉法应用于炼铁领域,其特点在于以煤代替焦炭还原铁矿,可大幅度降低能耗。随着熔融还原炼铁技术的不断发展,研究熔融还原炼磷具有重要意义。郭占成等人提出了一段法熔融还原热法磷酸新工艺[14],其工艺流程如图4所示。

图4 熔融还原热法磷酸工艺流程

从图4可以看出,磷矿粉和熔剂按一定比例分批从炉顶加入反应器,煤粉和氧气从反应器底部喷入熔池(熔渣-磷铁浴),一部分氧气将磷铁中的C和P氧化生成CO和P2O5气体,另一部分氧气使煤粉燃烧。在熔池的渣-铁界面上,熔铁中的C不断还原熔渣中的磷酸钙,喷入熔池的煤粉部分直接燃烧,部分直接进入熔铁使熔铁渗碳,从而补充熔铁因还原磷酸钙及渣中少量铁氧化物而消耗的C。从反应器上部侧面喷入氧气进行煤气二次燃烧,能提高反应器内供热强度和能量利用率,还原产物单质磷被氧化生成P2O5气体,大部分P2O5随炉气逸出,小部分在逸出过程中被炉渣吸收。从反应器逸出的炉气经除尘后在吸收塔中经水吸收制成磷酸,副产物为磷铁、煤气和炉渣。

熔融还原法炼磷的特点是充分利用了煤的化学能,能在同一设备中完成磷酸盐的还原反应及元素P和CO气体的氧化反应,利用反应放热来提高设备的热效率,大大降低系统的总能耗[15]。相对于电炉法制磷而言,熔融还原法炼磷工艺流程短,设备投资少,能耗更低,尾气中CO2含量高,能量利用率高,能利用低品位磷矿,能以煤代电和以煤代焦,在我国焦炭资源和电力资源紧张的情况下,开发此工艺更具经济价值。

2 总结与展望

磷矿是稀缺且不可再生的资源,我国磷矿资源丰富且分布集中,但已查明资源中以中低品位磷矿居多,储量级别偏低[16],合理充分利用中低品位磷矿,对我国磷化工产业的可持续发展具有重要意义。磷矿的热法处理工艺中电炉法制磷的主要缺陷是高能耗、高污染,高炉法制磷装置投资高,空气污染大,这两种工艺本质上相似,其产品纯度高,能进一步用于制备食品级磷酸和电子级磷酸盐制品等。窑法磷酸,其热能利用率更高,电耗少,且不受磷矿品位和硫资源的限制,符合当前磷矿资源的国情,有着广阔的发展空间,但存在很多技术上的难题,使其未能大规模工业化应用。熔融还原法炼磷能以煤代电和以煤代焦,降低能耗及提高能量利用率,具有开发价值。从可持续发展和长远角度看,进一步提高电炉法制磷的市场竞争力、深入研究窑法磷酸等是大势所趋。