膦酸酯润滑油添加剂的合成及摩擦学性能

2020-12-10雷照李旭田成光徐红董晋湘

雷照,李旭,田成光,徐红,董晋湘,2

(1.太原理工大学 化学化工学院,山西 太原 030024;2.广东工业大学 轻工化工学院,广东 广州 510006)

极压抗磨剂可以降低磨损,改善基础油的摩擦学性能,是一类重要的润滑油添加剂[1-2],主要包括硫系、磷系和氯系等[3-4]。其中磷系是目前应用较为广泛的一类[5-6],常见的有机磷系极压抗磨剂有磷酸酯和亚磷酸酯。亚磷酸酯可以和含有碳碳双键的化合物通过加成反应合成含有C—P键的有机膦酸酯[7-10],膦酸酯用作润滑油极压抗磨添加剂的研究在文献中却鲜有报道。

本文以1-己烯二聚物2-丁基-1-辛烯与亚磷酸二乙酯为起始原料,通过自由基加成反应合成了一种有机膦酸酯化合物(2-丁基辛基)膦酸二乙酯(C6-P-C2),研究了其在基础油聚乙二醇 400中的摩擦学性能,并与商用极压抗磨添加剂磷酸三甲酚酯(TCP)进行了对比。

1 实验部分

1.1 试剂与仪器

1-己烯、二氯二茂锆(Cp2ZrCl2)、亚磷酸二乙酯、磷酸三甲酚酯、乙酸锰、甲基铝氧烷(MAO,10%甲苯)、石油醚、聚乙二醇 400均为分析纯。

IR Spirit-T傅里叶变换红外光谱仪;GC-2014C气相色谱仪;GCMS-QP2010 Ultra气相色谱质谱联用仪;WAY阿贝折光仪;MS-10A四球摩擦磨损试验机;Zegage 3D光学表面轮廓仪;TM 3000扫描电子显微镜;QUANTAX 7.0型X射线能量色散谱仪。

1.2 膦酸酯C6-P-C2的合成

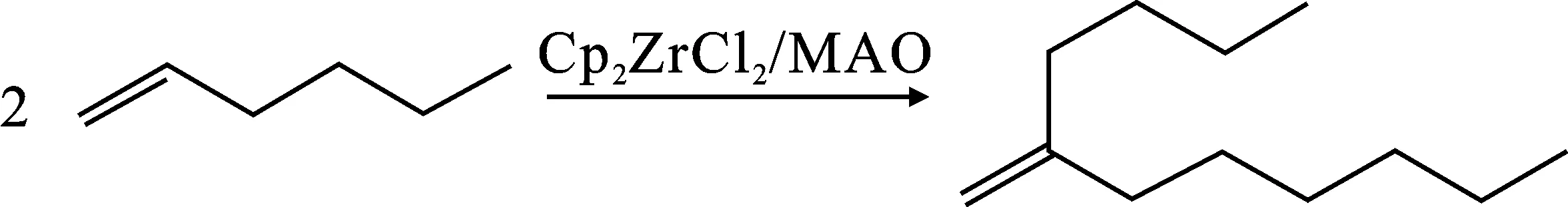

1.2.1 2-丁基-1-辛烯的合成 在手套箱中按照摩尔比为275∶1∶10依次向三口烧瓶中加入8.416 g (0.100 mol) 1-己烯、0.106 g (0.364 mmol) 二氯二茂锆和2.110 g (3.640 mmol) 甲基铝氧烷,将三口烧瓶密封好取出,置于50 ℃恒温水浴锅中,充分搅拌反应10 h。反应结束后,加入适量蒸馏水淬灭反应,加入石油醚萃取,收集有机相,加入无水硫酸钠干燥。旋蒸除去有机相中的石油醚和未反应的1-己烯即得产物,纯度为90%,收率为85%。反应方程式如下:

1.2.2 膦酸酯C6-P-C2的合成[8]装有冷凝管和机械搅拌器的100 mL三口烧瓶中,依次加入3.366 g(0.020 mol)2-丁基-1-辛烯,8.286 g(0.060 mol)亚磷酸二乙酯,加入0.173 g(0.001 mol)乙酸锰作为催化剂。将三口烧瓶置于恒温油浴锅中,在90 ℃下充分搅拌反应3.5 h。反应结束后,离心、过滤除去催化剂,减压蒸馏,除去未反应的原料亚磷酸二乙酯,得到产物C6-P-C2,纯度为96%,收率为95%。反应方程式如下:

1.3 摩擦学性能测试

1.3.1 四球摩擦学实验 采用四球摩擦磨损试验机测定基础油聚乙二醇400以及添加C6-P-C2和TCP油品的极压、减摩和抗磨性能。试验中所使用的GCr15钢球硬度为59-61 HRC,直径为10 mm。实验结束后,使用光学显微镜测量钢球的磨斑直径,动态摩擦曲线由四球机自动记录。

1.3.2 摩损表面分析 实验结束后,将钢球置于石油醚中超声清洗,利用3D光学表面轮廓仪观察钢球表面的磨损轮廓;使用扫描电子显微镜(SEM)对磨损表面形貌进行扫描分析;利用X射线能量色散谱仪(EDS)对磨痕表面元素进行测定。

2 结果与讨论

2.1 C6-P-C2的结构表征

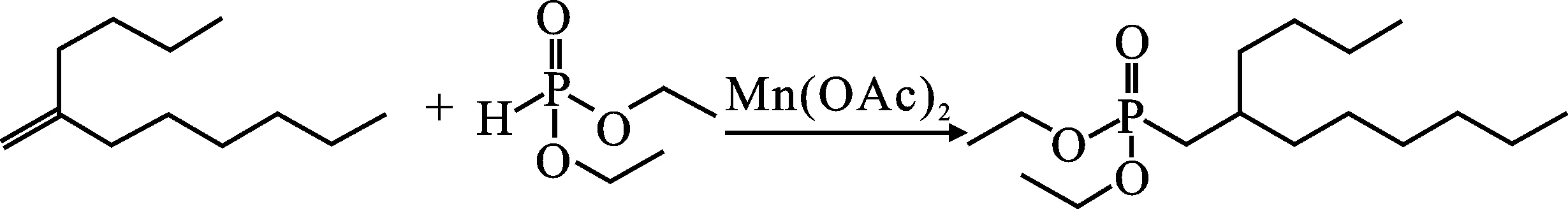

2.1.1 红外表征 2-丁基-1-辛烯以及合成产物C6-P-C2红外光谱见图1。

图1 2-丁基-1-辛烯和合成产物的红外光谱图Fig.1 FTIR spectra of 2-butyl-1-octene andsynthesized product

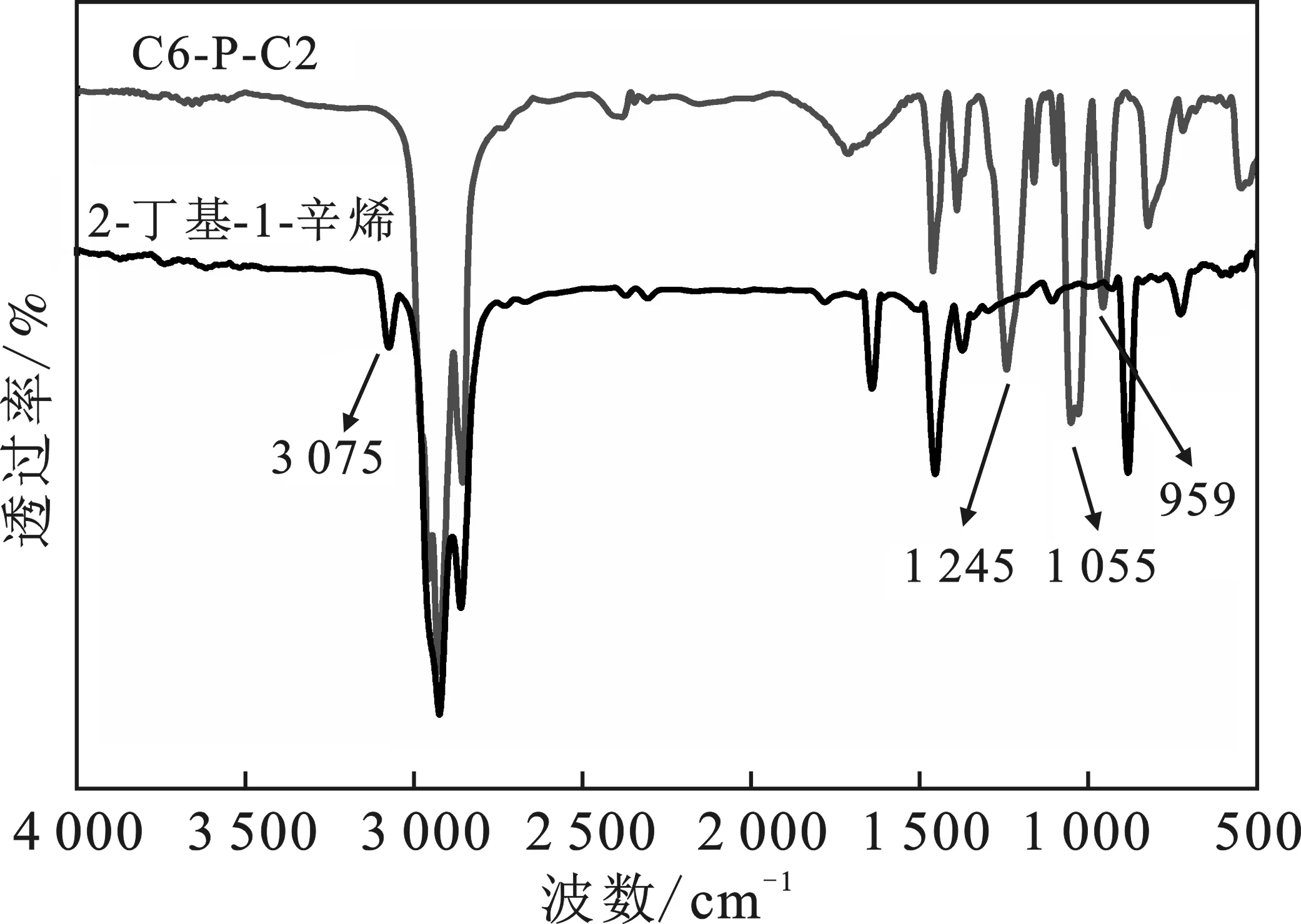

2.1.2 气相色谱表征 用乙醇为溶剂,采用气相色谱仪对合成产物进行了分析,结果见图2。其中,A是溶剂乙醇的峰,B为反应原料亚磷酸二乙酯的峰,C是反应原料2-丁基-1-辛烯的峰,D是合成产物C6-P-C2的峰。

图2 反应原料与合成产物的气相色谱图Fig.2 Gas chromatogram of reaction raw materials andsynthesized product

由图2可知,三个气相色谱出峰保留时间分别为Rt(B)=11.07 min,Rt(C)=15.94 min,Rt(D)=25.63 min,产物和原料可以得到良好的分离。

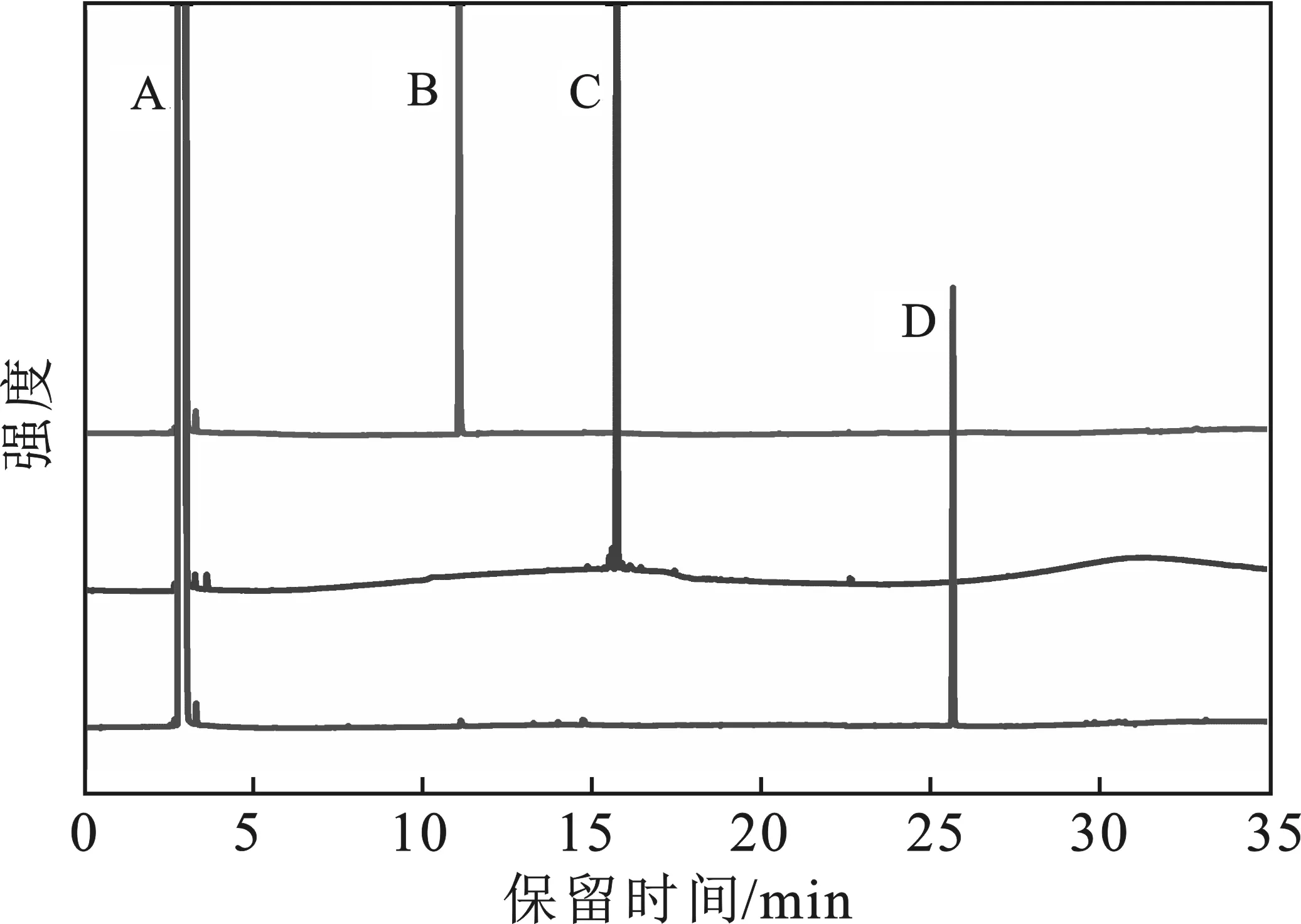

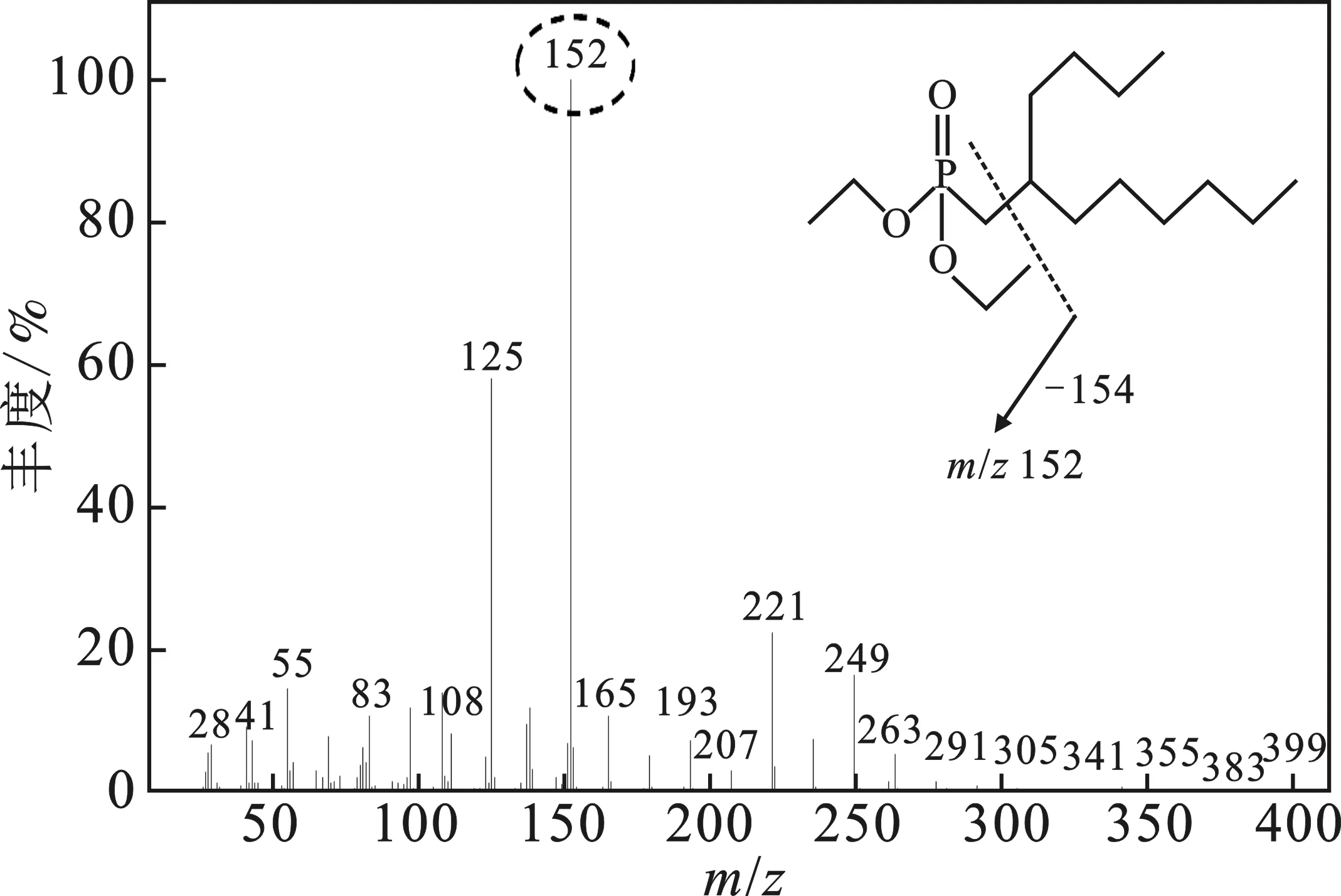

2.1.3 气相色谱质谱联用表征 为了进一步验证产物的结构,采用气相色谱质谱联用仪进行了分析。图3为气相色谱图中D峰的质谱图。

图3 合成产物C6-P-C2的质谱图Fig.3 Mass spectrum of synthesized product C6-P-C2

由图3可知,准分子离子峰m/z305是分子失去质量为1的碎片产生的,相对丰度较低,m/z249是失去质量为57(n-C4H9)的碎片形成的,m/z152是失去154(n-C11H13)后形成的,其相对丰度最高。

综上所述,运用GC-MS对C6-P-C2的结构进行了推断认证,结合FTIR和GC分析,进一步确认了所合成的物质为C6-P-C2。

2.2 摩擦学性能测试

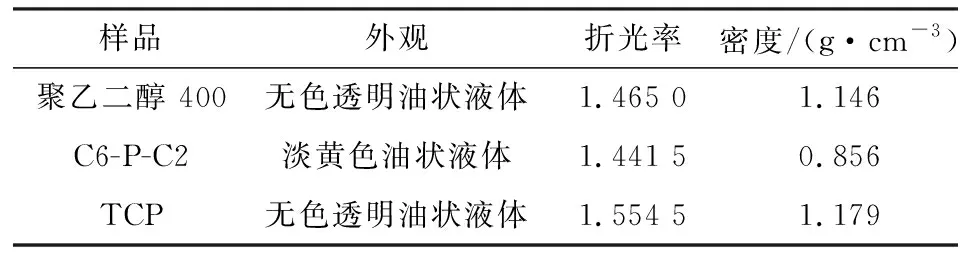

基础油及两种添加剂的密度、折光率等基本物理性质见表1。

表1 聚乙二醇 400、C6-P-C2和TCP的部分基本物理性质Table 1 Some physical properties of PEG 400,C6-P-C2 and TCP

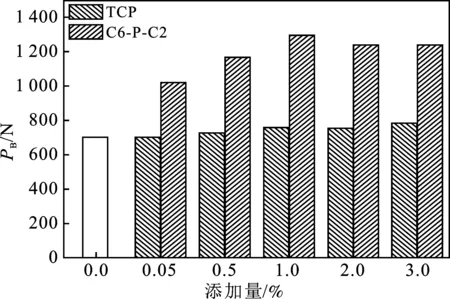

2.2.1 C6-P-C2和TCP在基础油中的极压性能 图4是向基础油添加不同质量分数C6-P-C2和TCP后油样的最大无卡咬负荷(PB)值,测试条件为转速1 760 r/min,运行时间为10 s。

图4 含不同添加量C6-P-C2和TCP油样的PB值Fig.4 PB value of the base oil containing differentconcentrations of C6-P-C2 and TCP

由图4可知,基础油的PB值为696 N,添加1.0% TCP后的PB值仅比基础油提高了60 N,说明TCP对基础油的抗承载性能提升较差。添加0.05% C6-P-C2之后的PB值为1 019 N,比基础油提升了323 N,添加1.0% C6-P-C2后,基础油的PB值提升至1 294 N,接近基础油PB值的2倍,这说明C6-P-C2在基础油中有优异的极压性能,可以显著提升聚乙二醇 400的抗承载能力。

综合考虑C6-P-C2和TCP的添加量对基础油极压性能的影响,确定适宜的添加量为1.0%。

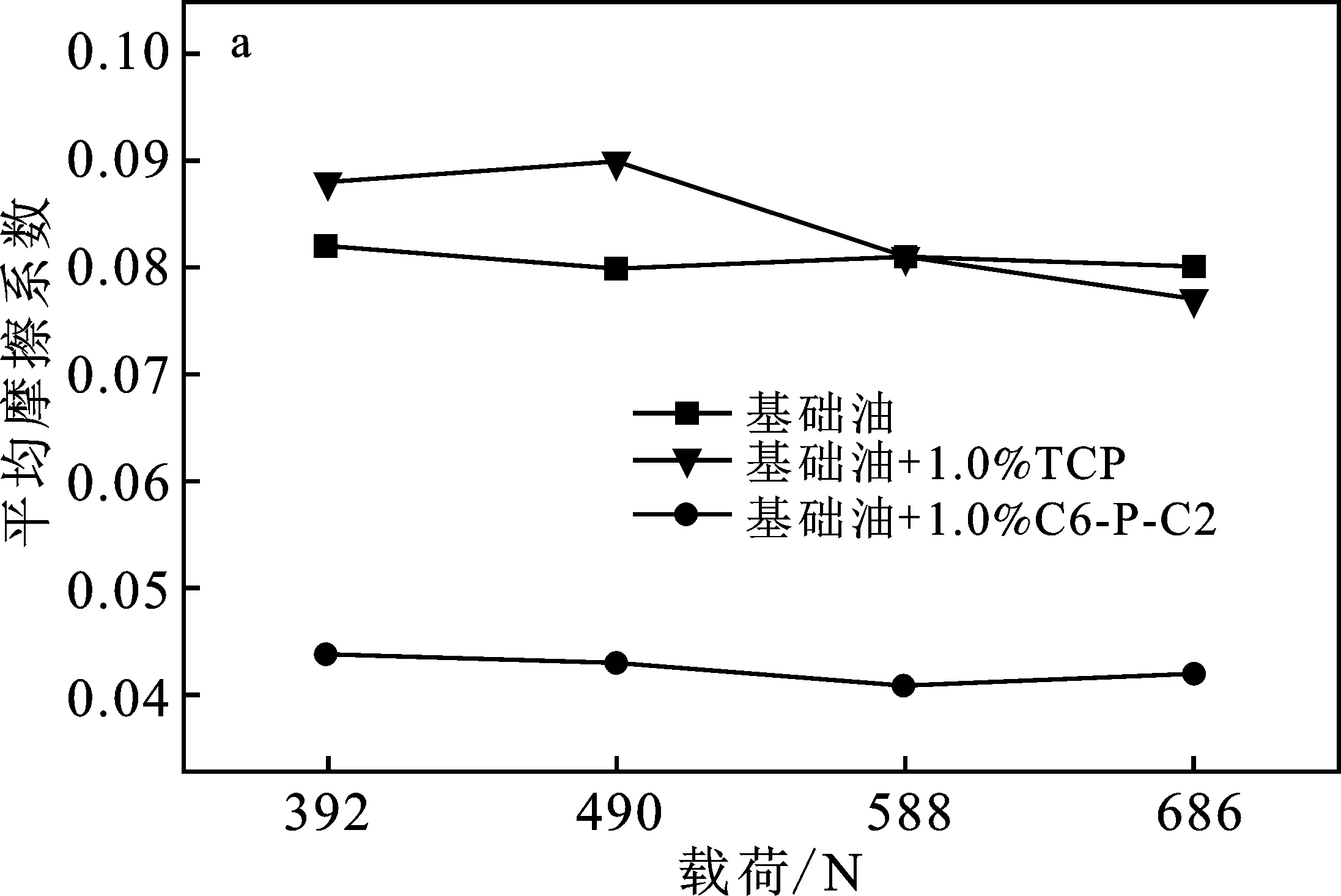

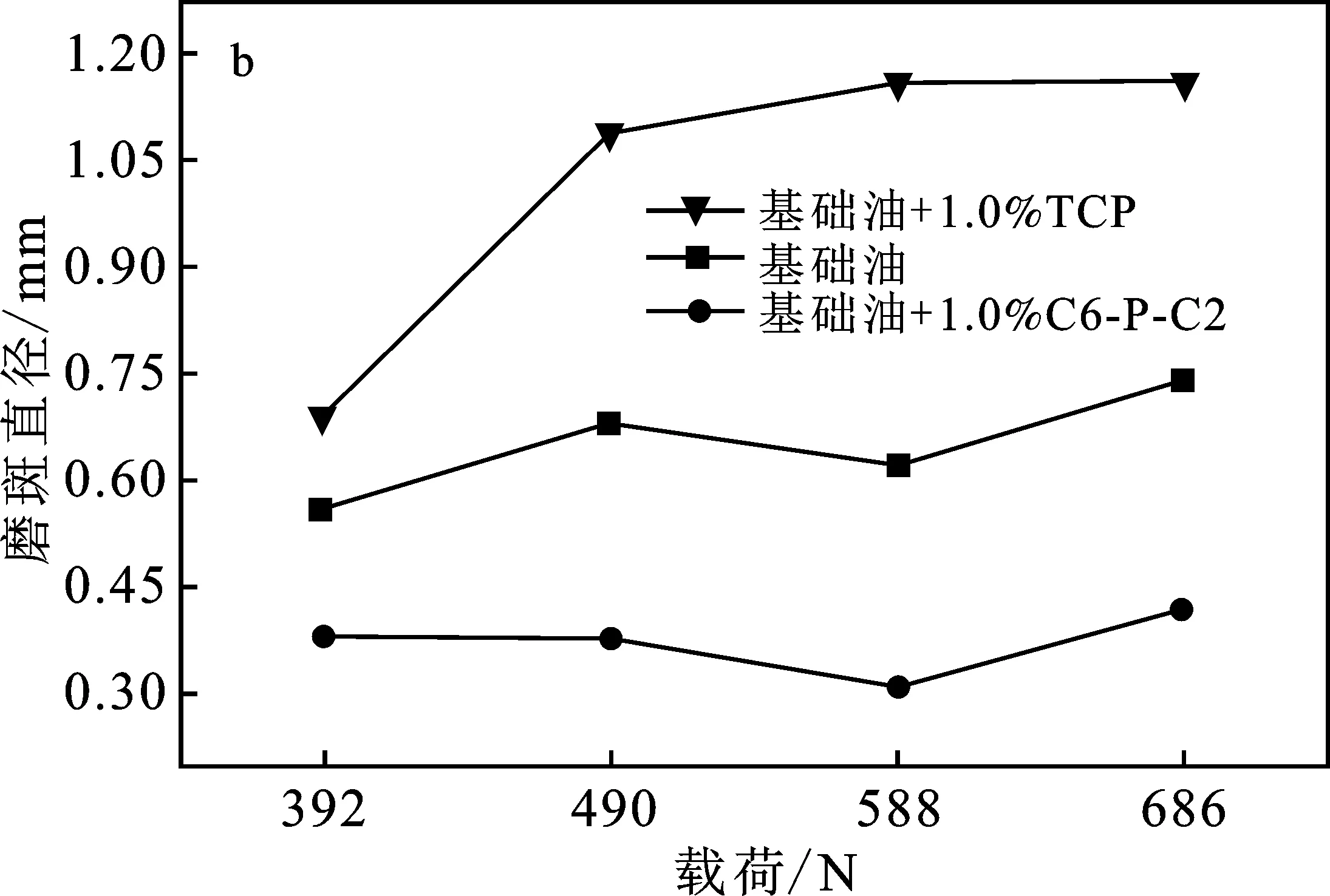

2.2.2 C6-P-C2和TCP在基础油中的减摩抗磨性能 用四球摩擦磨损机测定C6-P-C2和TCP在基础油中的减摩抗磨性能,图5a是在不同载荷、转速为1 450 r/min、运行时间为30 min条件下,聚乙二醇 400+1.0% C6-P-C2、聚乙二醇 400+1.0% TCP和基础油样品的平均摩擦系数。

由图5a可知,基础油的平均摩擦系数随载荷的增加变化不大,在0.081±0.003之间波动,添加TCP后的平均摩擦系数与基础油区别不大,说明TCP在基础油中的减摩性能不佳,添加C6-P-C2后的平均摩擦系数在392~686 N的载荷范围内均很小,这说明C6-P-C2具有优异的减摩性能。

对试验后钢球的磨斑直径进行测量,得到的磨斑直径随载荷的变化曲线见图5b。

由图5b可知,添加C6-P-C2之后钢球的磨斑直径随着载荷的增大先降低,在686 N时略有增大,当运行载荷为588 N时,磨斑直径达到最低值0.31 mm。基础油和添加TCP之后的磨斑直径随着载荷的增大而不同程度的增大。添加C6-P-C2后钢球的磨斑直径均低于基础油和添加TCP的,说明C6-P-C2能够提升基础油的抗磨性能。

图5 基础油和含添加剂油样在不同载荷下的平均摩擦系数(a)和磨斑直径(b)Fig.5 Mean friction coefficients (a) andwear scar diameters (b) of base oil andbase oil with additive at different loads

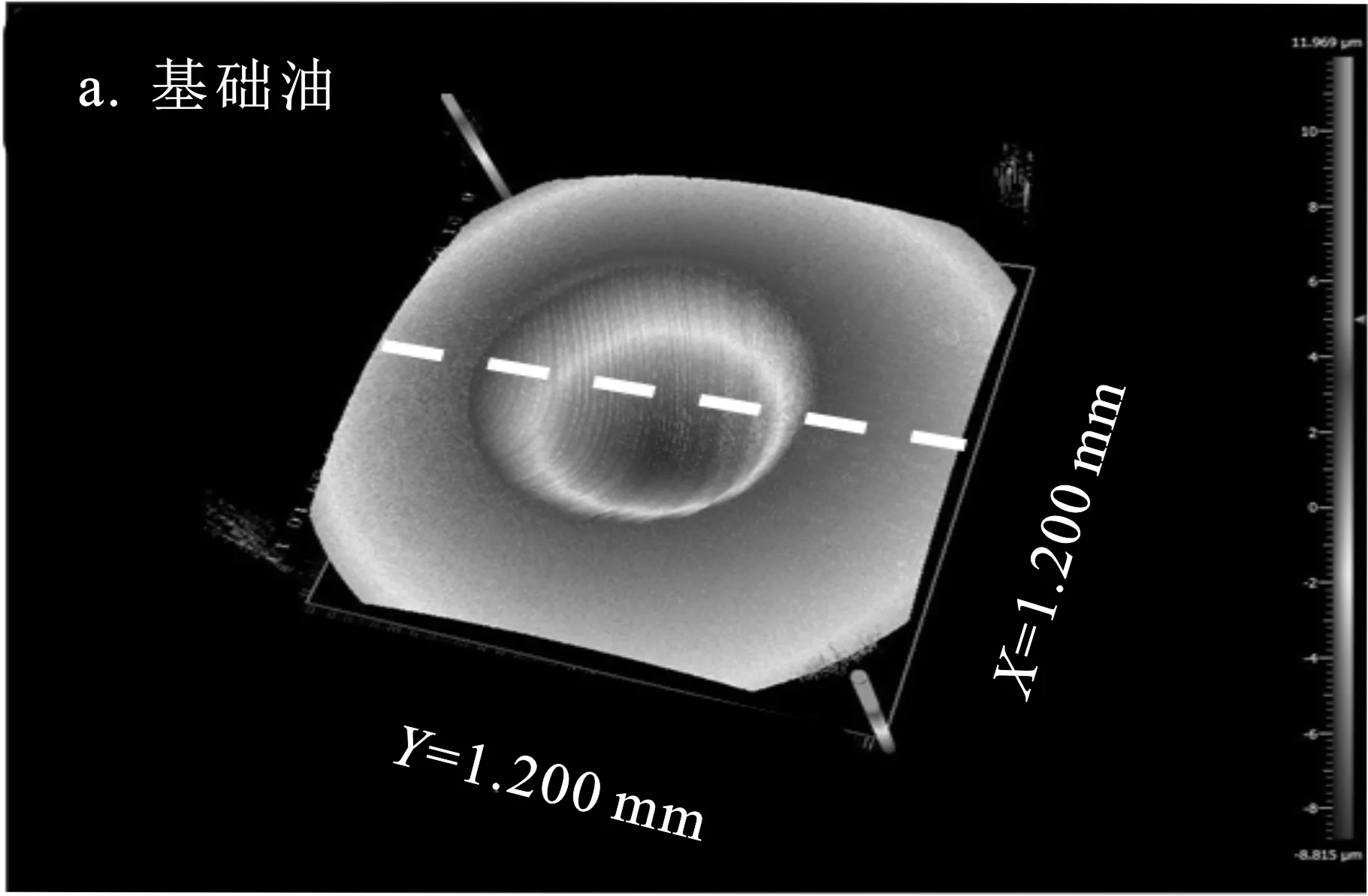

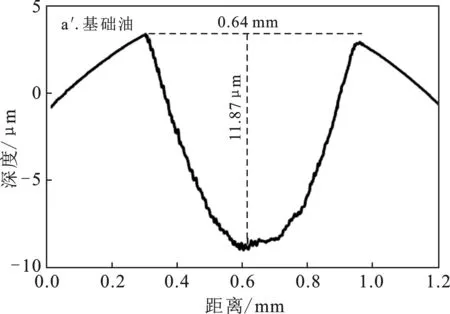

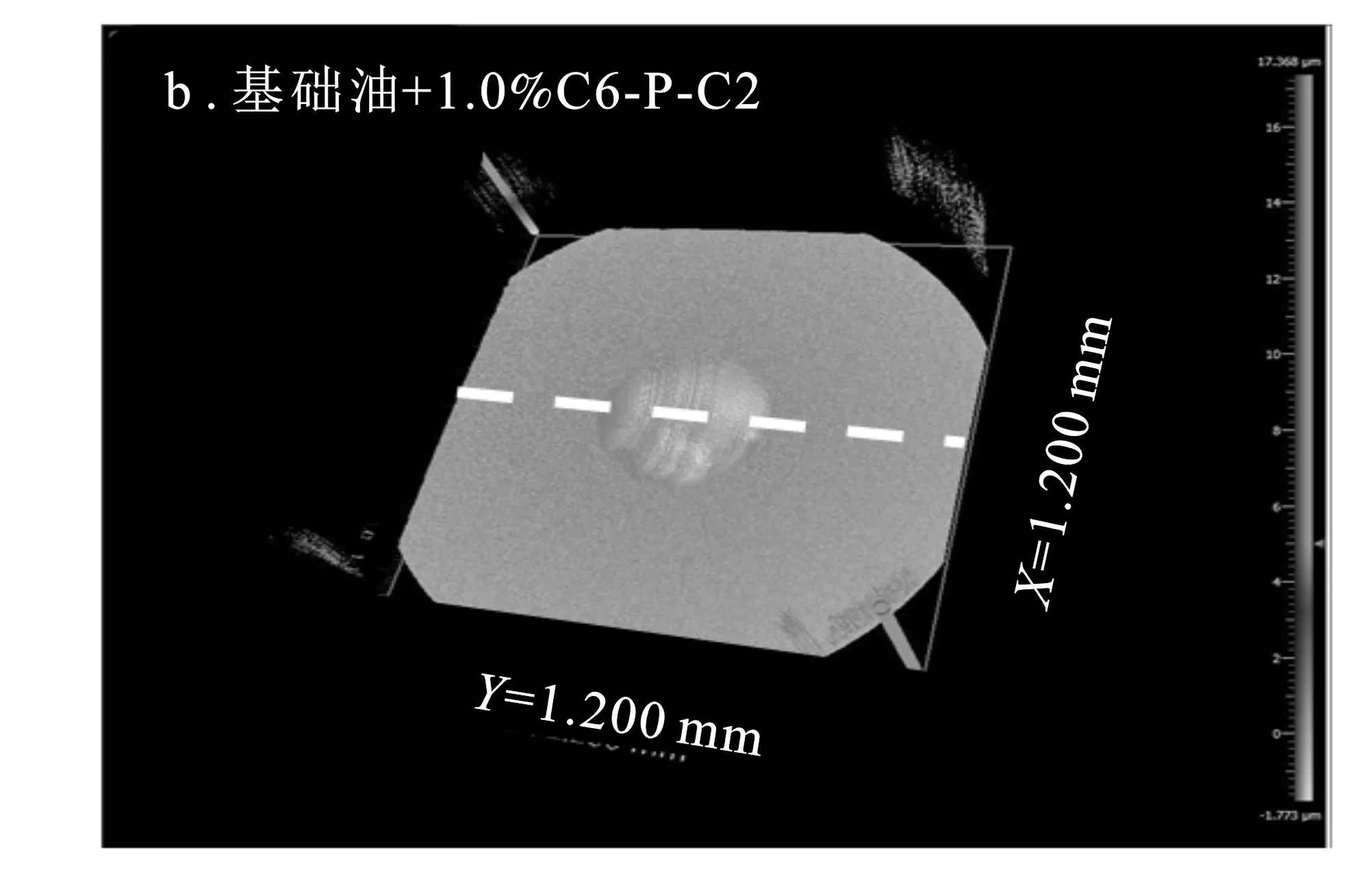

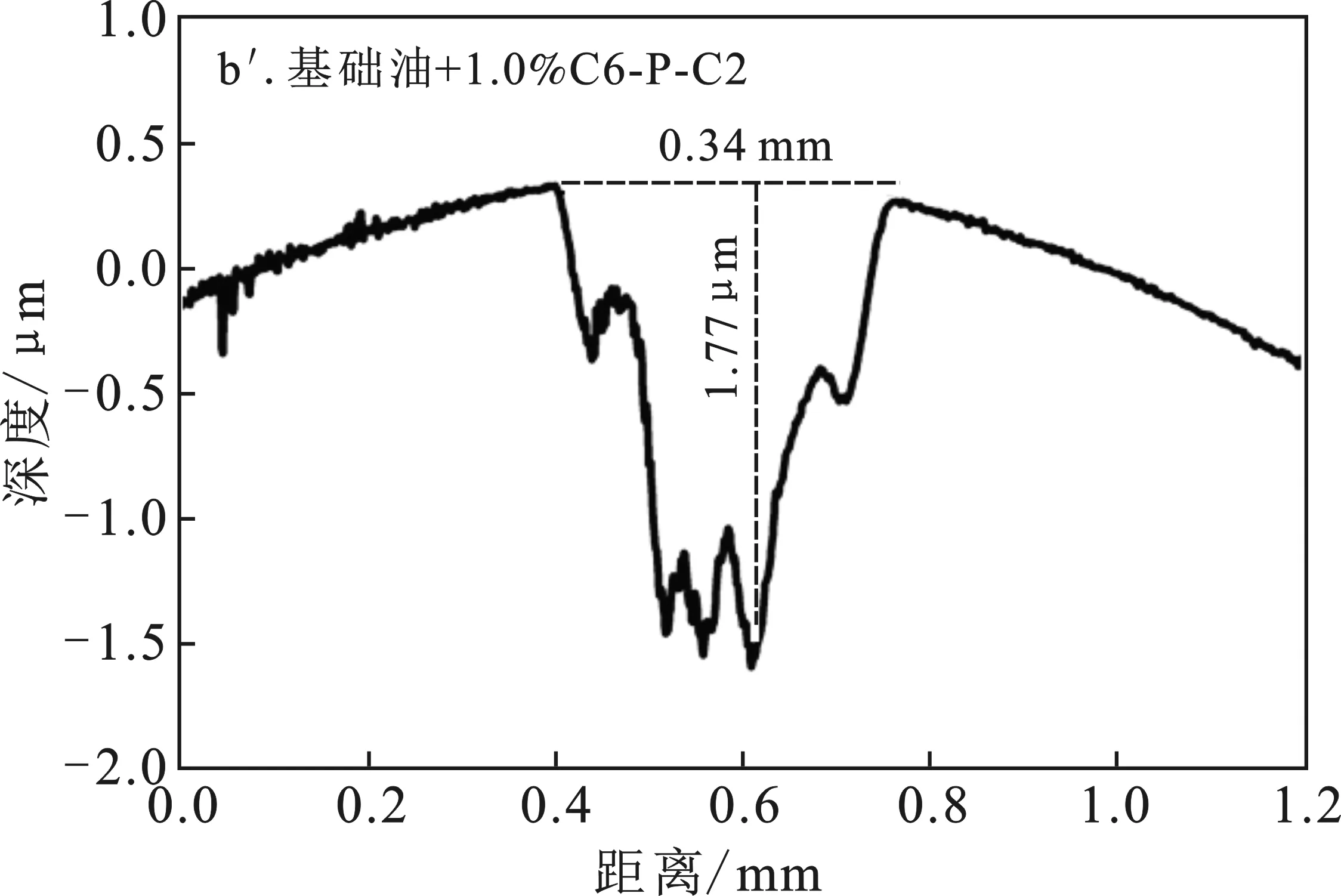

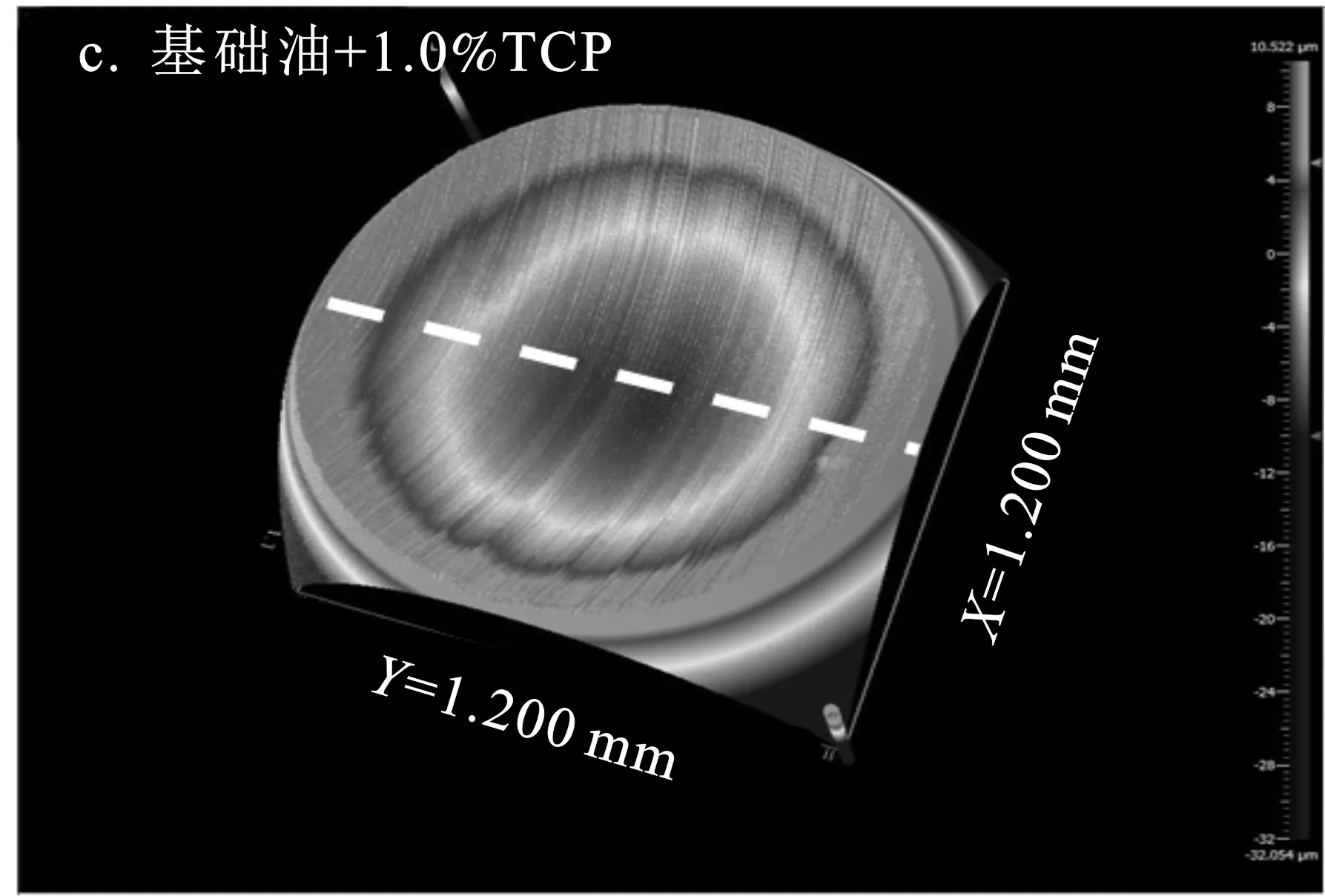

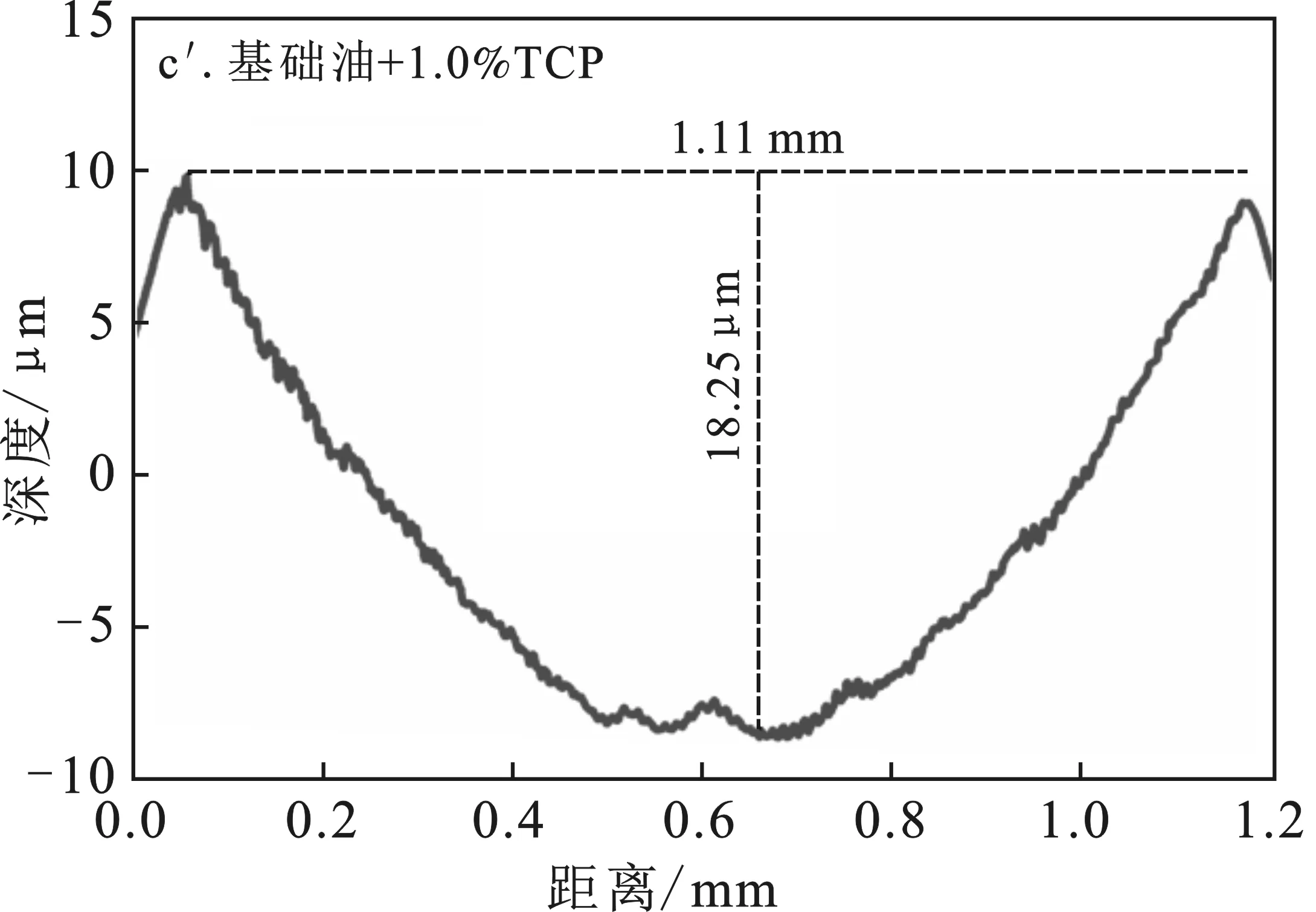

2.2.3 磨损表面分析 基础油、基础油+1.0% C6-P-C2和基础油+1.0% TCP在时间为30 min、载荷为588 N条件下的3D表面形貌及对应的磨痕深度分布见图6。

图6 钢球磨损表面的3D形貌图及横截面深度和宽度Fig.6 3D microscopic images,wear depth and wearscar width of the steel ball worn surfaces

由图6可知,基础油和添加TCP的钢球表面磨损严重,加入TCP后所得的磨斑面积最大,且为较深的磨痕坑,而添加C6-P-C2后钢球的磨斑面积最小,磨痕很浅且窄,且从磨痕深度来看,添加1.0% C6-P-C2的磨痕深度和宽度分别为1.77 μm、0.34 mm,远小于基础油的11.87 μm、0.64 mm,添加1.0% TCP的18.25 μm、1.11 mm。说明加入C6-P-C2后能够提升基础油的抗磨损能力,这与前述抗磨实验结果相吻合。

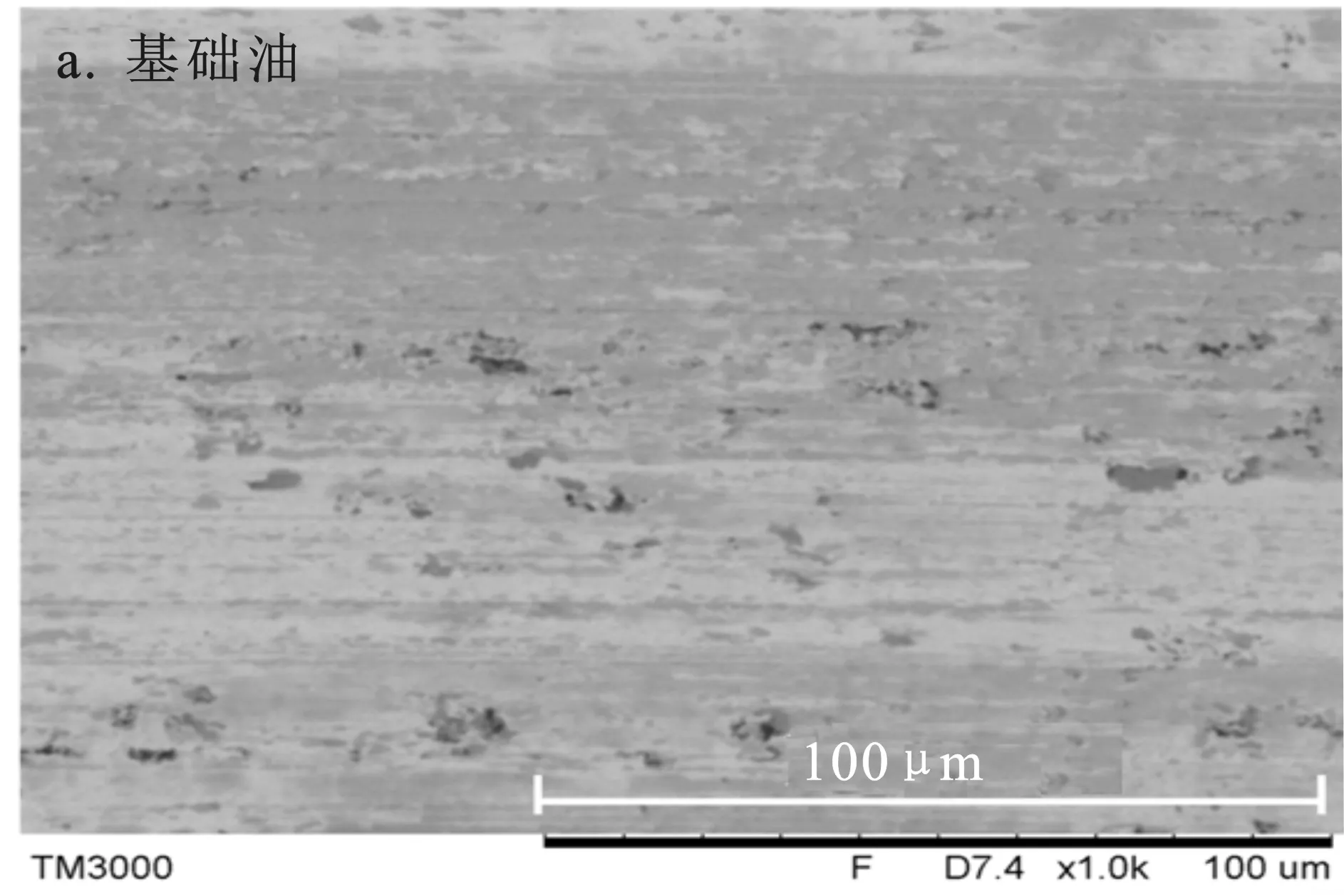

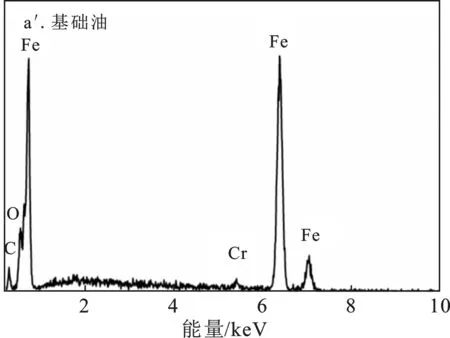

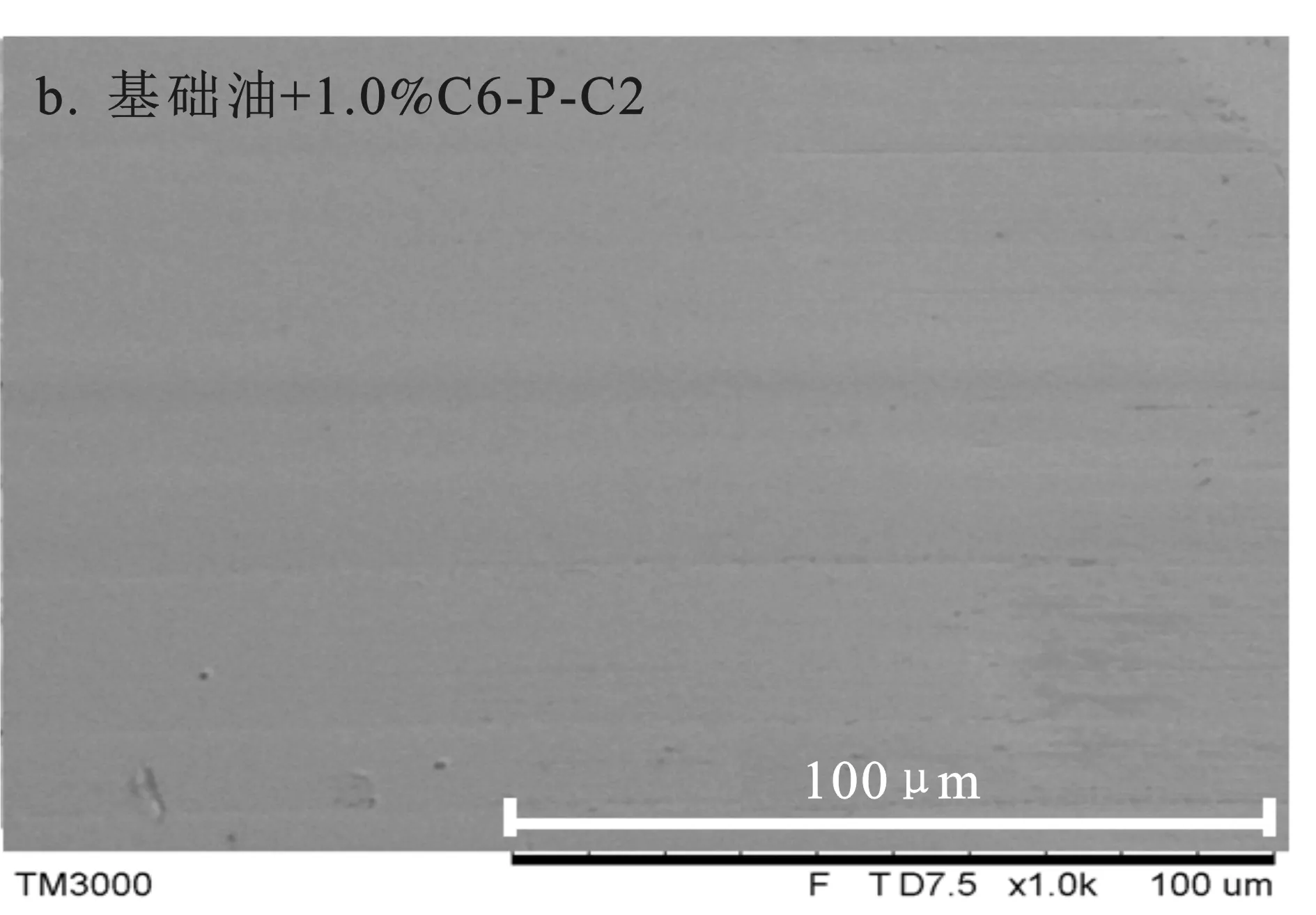

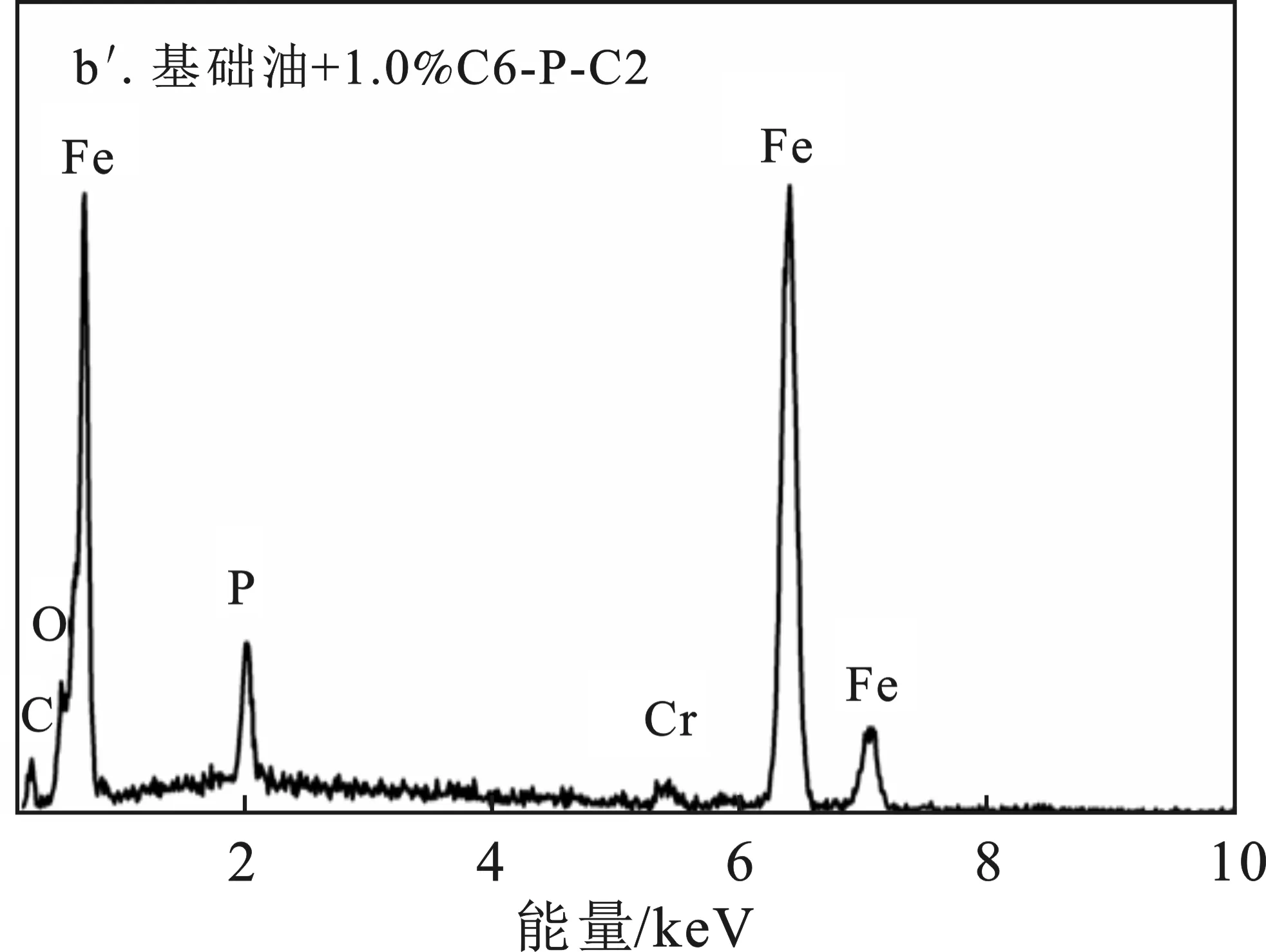

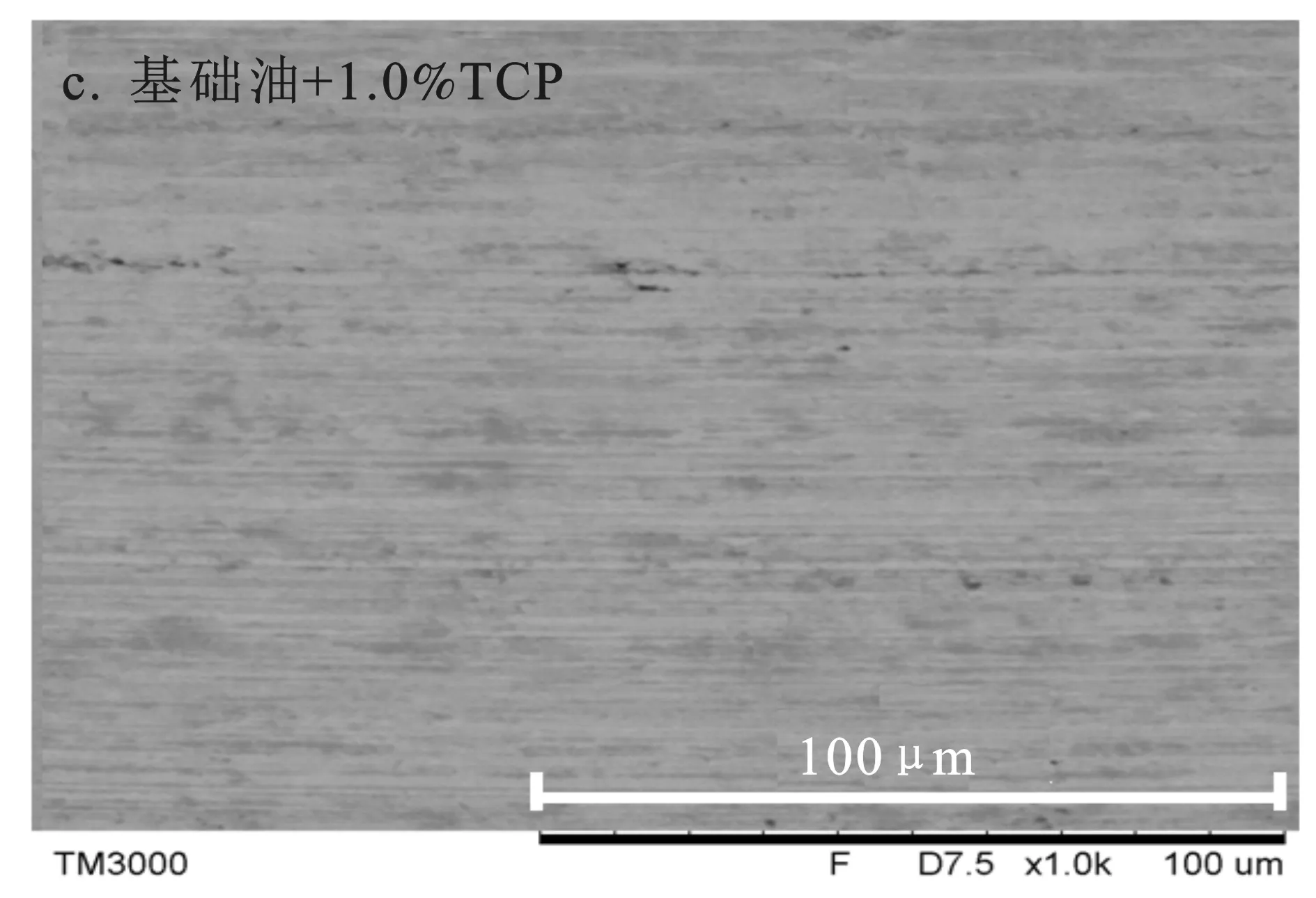

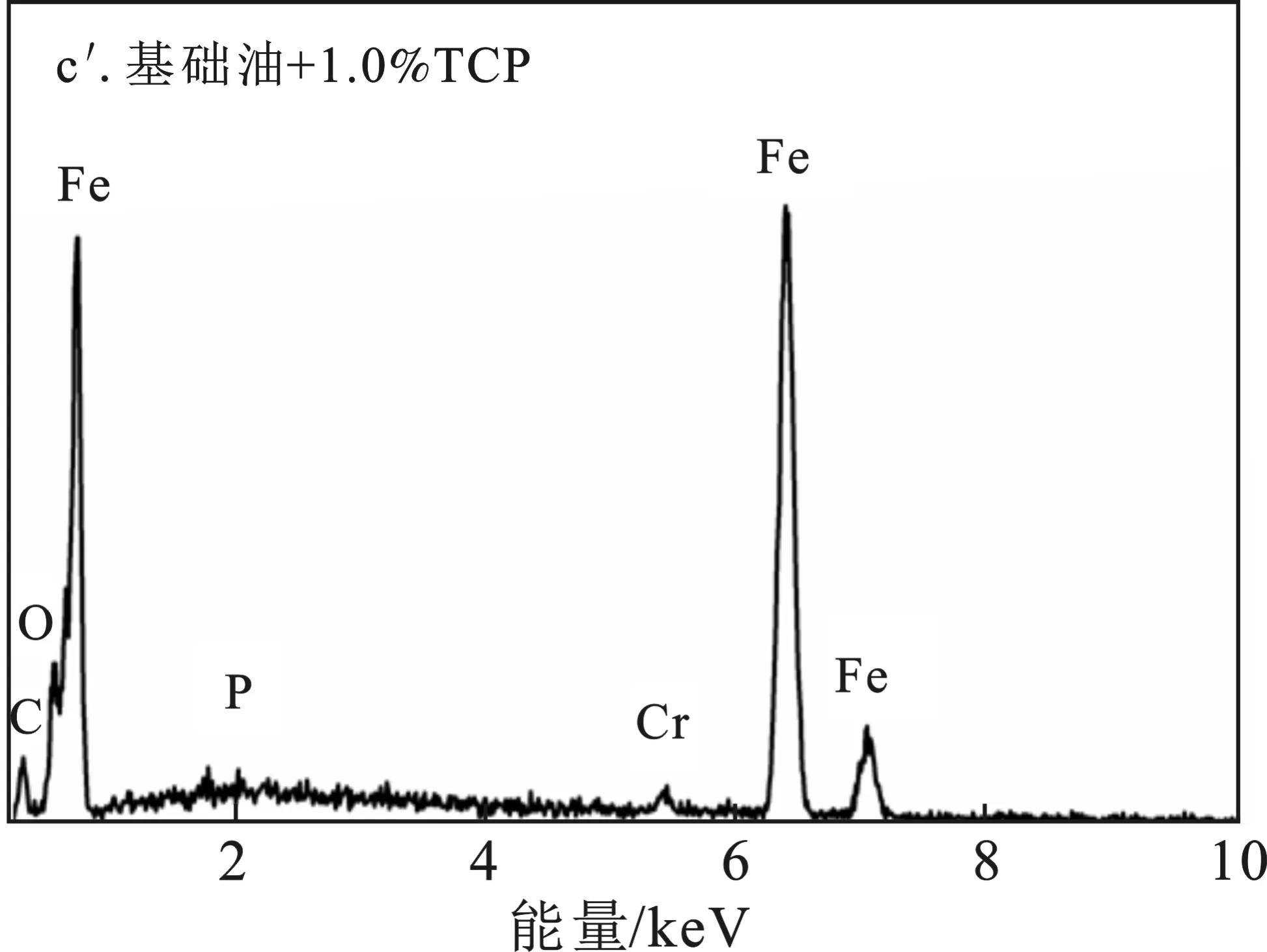

为了进一步研究添加剂在摩擦过程中的减摩抗磨作用,选用扫描电子显微镜(SEM)和X射线能量色散谱仪(EDS)对上述钢球的磨损表面进行了分析,结果见图7。

由图7可知,基础油的磨损表面布满划痕,犁沟较深,说明在运行过程中摩擦严重,添加C6-P-C2和TCP后,钢球表面的划痕都有所减少,并且磨斑的犁沟较浅,特别是添加C6-P-C2的磨损表面基本没有明显的犁沟,说明添加剂的引入能够起到抗磨的效果,而且C6-P-C2的抗磨性能优于TCP。EDS分析表明,添加C6-P-C2和TCP后的油样中不仅含有C、Cr、Fe等钢球自身元素,而且还检测到P元素,其中添加C6-P-C2油样磨损表面的P元素含量明显高于添加TCP的油样。对于二者具有抗磨损的原因,可能是由于含有添加剂的油样摩擦过程中在钢球的表面形成了化学膜[13],从而对钢球表面起到了保护作用。

图7 钢球磨损表面的SEM照片和EDS元素分析图Fig.7 SEM images and corresponding EDS spectra of the steel ball worn surfaces

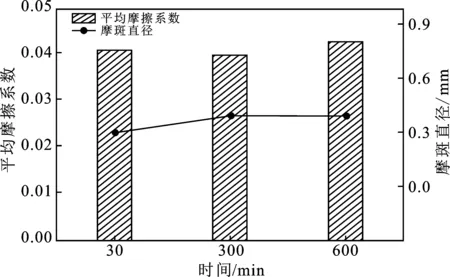

2.2.4 长时间运行下C6-P-C2的减摩抗磨性能 为了进一步研究C6-P-C2的减摩、抗磨性能,在添加量为1.0%、载荷为588 N、转速1 450 r/min条件下,将运行时间由30 min延长至300 min和600 min,测定了平均摩擦系数和钢球的磨斑直径,结果见图8。

图8 不同运行时间下基础油+C6-P-C2的平均摩擦系数和磨斑直径Fig.8 Mean friction coefficients and wear scar diametersof the base oil+C6-P-C2 at different duration

由图8可知,30,300,600 min时钢球的磨斑直径分别为0.31,0.40,0.41 mm,磨斑直径基本保持不变,表明C6-P-C2在长时间运行下仍具有稳定的抗磨性能。30,300,600 min时的平均摩擦系数分别为0.041,0.040和0.043,平均摩擦系数基本没有变化。

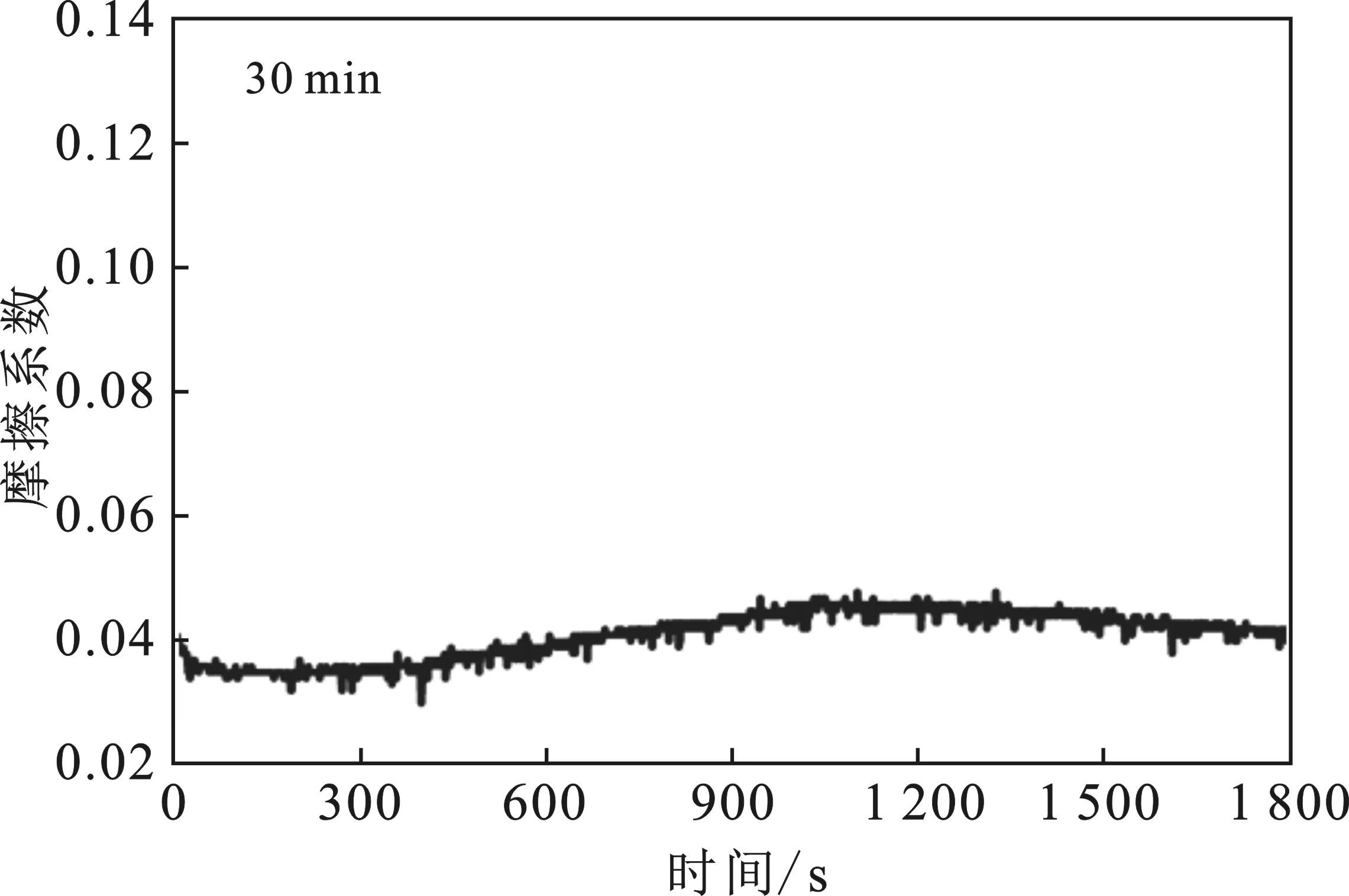

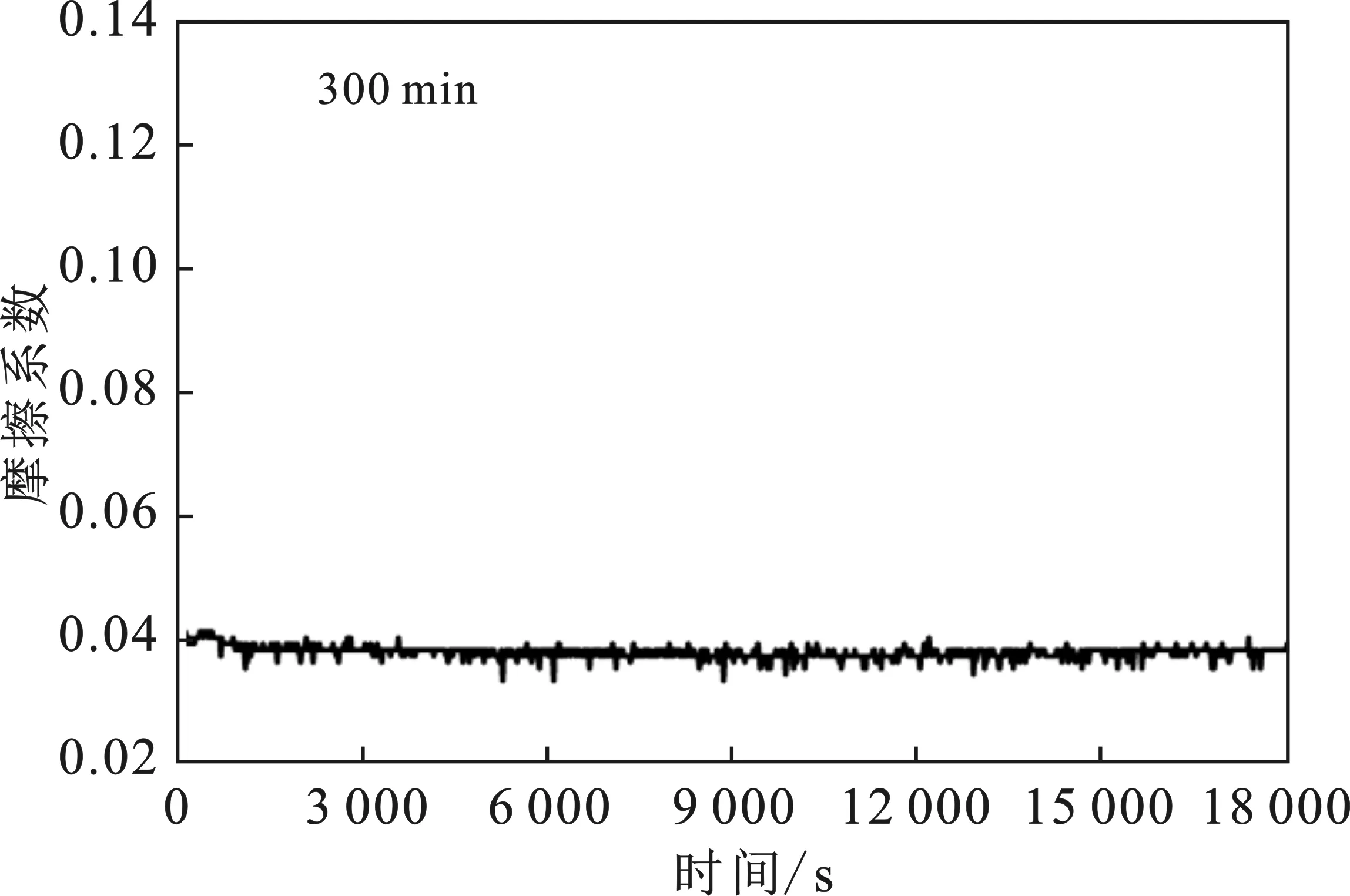

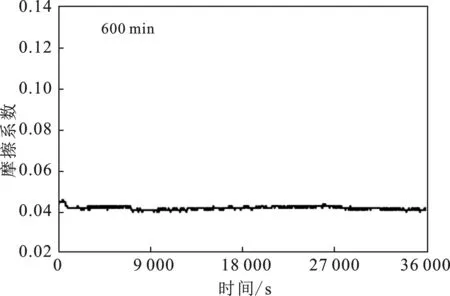

图9给出了不同时间下的动态摩擦曲线。

图9 不同运行时间下基础油+C6-P-C2的动态摩擦系数曲线Fig.9 Dynamic friction curves of the baseoil+C6-P-C2 at different duration

由图9可知,添加C6-P-C2后在不同运行时间下的摩擦曲线全程都基本平稳,表现出稳定的减摩性能。

3 结论

(1)以1-己烯二聚物、亚磷酸二乙酯合成了润滑油添加剂(2-丁基辛基)膦酸二乙酯(C6-P-C2),添加在聚乙二醇 400中均具有优异的减摩、抗磨和极压性能,且能在长时间运行过程中保持稳定的减摩、抗磨性能,摩擦学性能优于TCP。

(2)钢球磨损表面形貌和组成元素分析结果表明,加入添加剂使钢球表面形成了化学保护膜,从而起到降低磨损的作用。