费托反应器旋风分离器改造及运行优化

2020-12-10王江国家能源集团宁夏煤业有限责任公司煤制油分公司宁夏银川750411

王江(国家能源集团宁夏煤业有限责任公司煤制油分公司,宁夏 银川 750411)

0 引言

我国是一个富煤、贫油、少气的国家,随着全球经济的发展,我国对能源的需求不断增加。当前我国石油对外依存度已超过60%,发展煤制油产业可有效缓解因富煤缺油给我国能源安全带来的挑战。400万吨/年煤制油项目设计年产油品404万吨,转化煤炭2466万吨/年,总投资550亿元,于2016年11月首次试车运行,该装置采用中科合成油的中温费托合成技术建设,核心单元由8个年产50万t费托合成中间产物的浆态床反应器组成,具有设备系列多、规模大、配置复杂的特点[1]。

费托合成反应器为油品合成装置核心设备之一,属首次工业化应用于费托合成工艺,其主要功能为将上游净化装置送来的合成气、尾气处理装置回收的氢气与循环气压缩机出口的循环气混合,混合后的气体进入循环换热分离器与反应器顶出来的高温油气进行换热,换热后气体进入费托合成反应器。反应器底部设置气体分布器内件,合成气进入气体分布器形成均匀的气泡,穿过浆态床催化剂床层,发生费托合成反应。反应生成蜡、轻质烃类化合物、CO2、水,其中蜡经反应器内过滤系统排至重质蜡收集罐[2],其它物质随高温油气从顶部带出。由于高温油气中夹带渣蜡、费托催化剂,进入后系统易堵塞内件,费托反应器顶部设置旋风分离器,进行气、固、液三相分离。气相经旋风分离器顶部气相口进入反应器顶部集液包,分液后离开反应器进入后系统。渣蜡及催化剂进入降液管流至反应器下部液相。

1 存在问题

自装置投料试车以来,由于旋风分离器入口口径大,气体进入旋风分离器后流速过低,惯性离心力小,分离效率低。且旋风分离器降液管高度不够,无法保证降液管出口浸入液面以下,液封效果差,反应器内上升气体从降液管直接排出反应器,旋风分离器无法起到有效分离效果。导致费托合成反应器内大量渣蜡、费托催化剂被高温油气带出,进入循环换热分离器、油气空冷器、轻质油分离器,造成装置无法稳定运行,主要问题如下:

1.1 循环换热分离器内件堵塞严重

循环换热分离器为循环气换热+重质油分离一体设备,上部为换热内件,下部为分离内件。其中换热内件为板式换热器,采用焊接式换热板,板间距较小。分离内件为波纹板分离器,波纹板为Munters单囊波纹板。高温油气夹带大量渣蜡、费托催化剂进入循环换热分离器,造成换热内件及分离内件堵塞(图1)。循环换热器堵塞后,分离效果降低,大量重质油无法有效分离,进入后系统油气空冷器。因空冷器出口温度为45℃,重质油在空冷器中冷凝,堵塞翅片管。造成空冷器出口温度高,运行负荷增大,夏季高温天气冷后温度高,高温油气无法冷却,系统压力高,无法高负荷运行。另一方面高温油气易带液,造成循环气压缩机入口分液罐液相大,影响压缩机稳定运行。高温油气经油气空冷器冷却后进入轻质油分离器,轻质油分离器为波动板分离内件,轻质油中夹带的重质油、催化剂在波纹板上冷凝,造成内件堵塞,导致压缩机做功增大。

图1 循环换热分离器内件堵塞催化剂照片

1.2 系统整体压差增大

因高温油气携带费托催化剂,随着装置运行时间的增长,循环换热分离器、油气空冷器、轻质油分离器、压缩机入口分液罐堵塞越来越严重。尤其是循环换热分离器,热侧压差逐渐增大,最高可达到310kPa,远大于设计值。压差增大造成内件超压运行,存在内件破损的隐患。系统总压差原设计0.45MPa,运行过程中最高达到0.85MPa。系统整体压差增大,造成压缩机做功大,气体循环量降低,装置无法高负荷运行,能耗高等问题。

1.3 循环换热分离器无液位

因循环换热分离器内件堵塞,高温油气从未堵塞的部分流动,换热效率降低。一方面换热后油气温度高,重质油无法冷凝,直接被带入后系统油气空冷器。另一方面堵塞后气体流速过高,将冷凝后的重油吹起带走。同时循环换热分离器内件压差增大,存在部分包边破损,内件损坏的情况, 尤其是换热内件出口集合板,存在整板脱落的情况。大量油气未进行分离直接进入后系统,造成循环换热分离器无液位。原设计重油在循环换热分离器中进行分离,分离的重油直接进入汽提塔。因循环换热分离器无液位,全部进入轻质油分离器,最后进入油水分离器。造成轻质油与重质油混合在一起,轻质油量增大,轻质油泵无法满足输送量要求,油水分离器液位高,进入压缩机入口分液罐,影响循环气压缩机的稳定运行。

因旋风分离器分离效果差,造成后系统堵塞,压差增大,内件破损等问题,成为制约装置稳定运行的瓶颈问题。因装置为首套百万吨级煤制油项目,国内无成熟经验可以借鉴。通过技术攻关,问题的源头在于旋风分离器,为提高旋风分离器分离效果,决定对旋风分离器进行改造。

2 改造方案

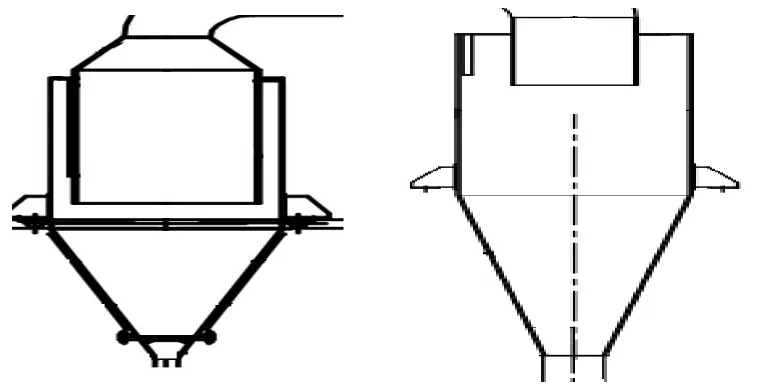

原设计单个费托反应器顶部内置10台旋风分离器,顶部高温油气切向进入旋风分离器,由直线运动变成圆周运动。气流螺旋向椎体流动,在旋转过程中产生离心力,将催化剂、渣蜡甩向器壁失去惯性力,依靠入口的动量和重力沿壁面下落进入集液口最终被分离[2]。

为提高气体流速,增大惯性离心力,同时减少气量大携带催化剂多的情况,经分析,将反应器顶部10个旋风分离器拆除,以原管口为圆心对称分布4个小型旋风分离器,共计40个/台(见图2),旋风分离器尺寸缩小一半。同时为防止气相从降液管底部进入旋风分离器,影响旋风分离效果,降液管长度由换热列管位置延伸至q1卸料口,彻底浸入液面以下。

图2 旋风分离器改造前后示意图

3 效果对比

3.1 重质油铁含量降低

改造前催化剂大量带入循环换热分离器,造成重质油颜色较深铁含量高,改造后催化剂明显减少,重质油催化剂铁含量降低50%。重质油加热器运行周期改造前为2两个月,改造后至今6个月运行正常,未出现堵塞情况。

图3 改造前重质油照片

图4 改造后重质油照片

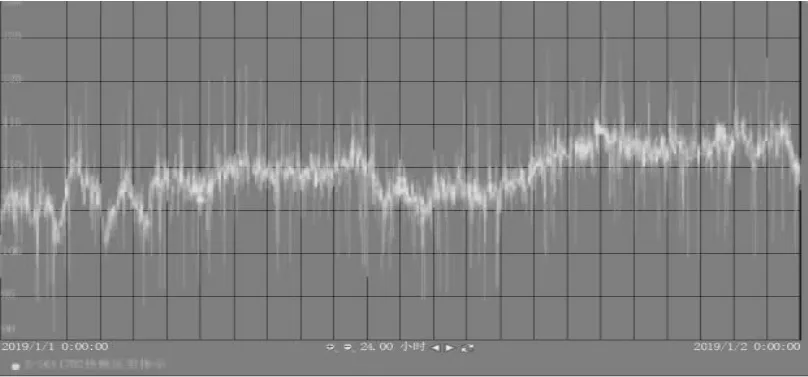

3.2 循环换热分离器热侧压差降低

改造前催化剂大量进入循环换热分离器,造成分离器热侧压差不断增大,压差过大导致包边变形破损,合成气直接漏入尾气中,造成尾气量大,转化率降低,反应器被迫停车。改造后运行6个月循环换热分离器热侧压降无明显上升,大大延长了反应器运行周期。

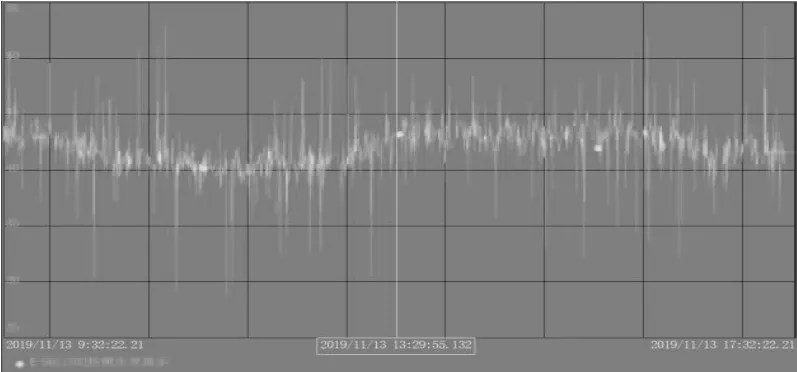

图5 改造前热侧压差

图6 改造后热侧压差

3.3 重质油、轻质油分离更加彻底

改造前受循环换热分离器堵塞影响,重质油与轻质油分离较差,重质油初馏点较低,轻质油终馏点较高。改造后轻质油与重质油分离更为精细,为后续中间产品提质,经济附加值延伸提供可能。

3.4 系统阻力降低,装置负荷提高

改造前循环换热分离器堵塞严重,系统阻力降增大,装置能耗高,无法高负荷运行。改造后由于系统阻力降降低,反应温度提高,反应器入塔温度提高,汽包副产蒸汽量增大。循环气量提高,反应转化率提高3%。循环气压缩机做功减小,蒸减少了透平蒸汽消耗量。单系列负荷提高至110%稳定运行,油品产量增加,增加企业经济效益。

4 结论

通过技术改造,提高了费托反应器气固液三相分离效果,减少了高温油气中蜡油、催化剂含量,减轻了循环换热分离器内件堵塞情况,延长了运行周期,避免费托反应器频繁开停车造成运行成本、人力、物力增加。同时提高了反应转化率,降低了装置能耗,更是极大减少了费托催化剂的损耗,降低了生产成本。提高了轻重油分离效果,为中间产品提质,产品多样性开发提供可能,提高了企业产品竞争力。通过改造,装置运行更加稳定,运行时间更长,提高了我国费托合成技术大型工业化应用水平。