8光罩BCE结构IGZO-TFT的钝化层通孔柱状不良的改善

2020-12-09王志强

刘 浩, 常 维, 王志强, 刘 勃

(重庆京东方光电科技有限公司,重庆 400700)

1 引 言

目前TFT主要包括非晶硅TFT、多晶硅TFT和铟镓锌氧化物(Indium Gallium Zinc Oxide,IGZO)TFT[1]。而氧化物TFT不仅具有高电子迁移率、高开口率、光学稳定性好等优点,并且在传统非晶硅TFT产线基础上,进行极少数设备改造,就可生产高性能氧化物TFT原件,投资费用低,受到越来越多面板生产厂商和TFT研究者的关注[2-3]。

IGZO TFT在实际工业生产过程中采用传统的底栅结构,膜层结构从下往上分别是:栅极、绝缘层(SiNx& SiO2)、IGZO、源漏极、钝化层1(简称PVX1(SiO2))、公共电极、钝化层2(简称PVX2(SiNx))、像素电极。相对于非晶硅TFT,钝化层增加了SiO2为IGZO 提供氧分压,用以确保TFT 特性[4]。钝化层通孔刻蚀需要同时刻蚀SiNx和SiO2两种不同膜层,通常SiNx采用六氟化硫和氧气刻蚀气体进行刻蚀,SiO2采用四氟化碳和氧气刻蚀气体进行刻蚀[5-7],由于IGZO通孔结构相对于非晶硅膜层复杂,且两种膜层膜质差异较大,在通孔刻蚀过程中易出现通孔形貌异常,导致通孔连接异常。

本文针对IGZO通孔柱状不良进行系统研究,确定通孔柱状发生的根本原因,同时讨论了改善柱状不良的方法,成功解决了IGZO通孔柱状问题,为IGZO的泛应用提供技术参考。

2 通孔柱状原因分析及机理研究

2.1 不良现象确认

本文采用六氟化硫和氧气刻蚀气体刻蚀SiNx,四氟化碳和氧气刻蚀气体刻蚀下层SiO2,主要反应方程如下:

SF6→F·+SFx·x=1,2,3,4,5

,

(1)

SiNx+4F·→SiF4↑+N2↑

,

(2)

其中:F·、SFx· 表示化学反应性高的活性自由基,真空系统将反应生成物 SiF4、N2等挥发性气体抽离反应腔室,从而完成对SiNx的刻蚀。

CF4→F·+CFx·x=1,2,3

,

(3)

SiO2+4F·→SiF4↑+O2↑

,

(4)

其中:F·、CFx· 表示化学反应性高的活性自由基,真空系统将反应生成物 SiF4、O2等挥发性气体抽离反应腔室,从而完成对SiO2的刻蚀。

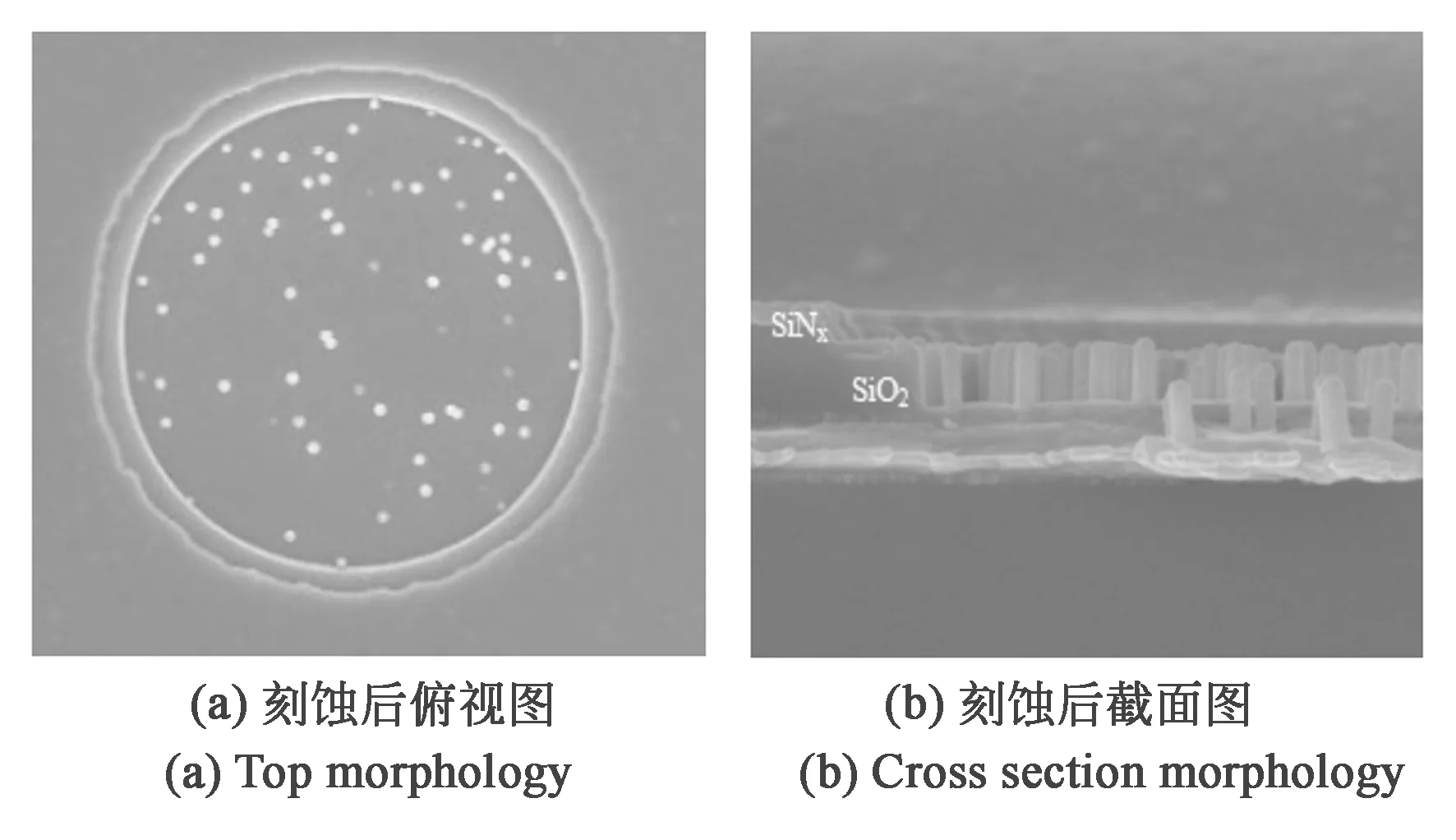

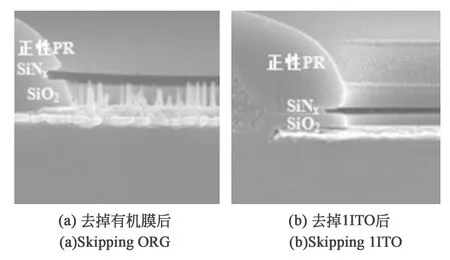

图1为钝化层刻蚀(PVX Etch)工艺完成后不良图片。由图1可见, 钝化层刻蚀完成后,通孔中间有柱状不良,高度和SiO2膜层高度接近,这种不良可能会导致接触电阻偏大,甚至影响产品品质和信赖性测试,因此急需改善。

图1 刻蚀后通孔形貌

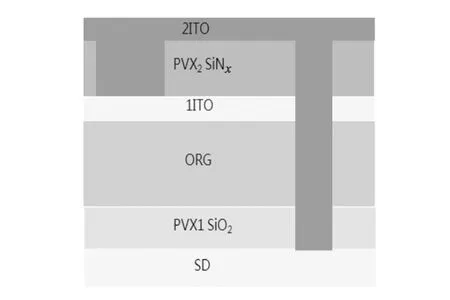

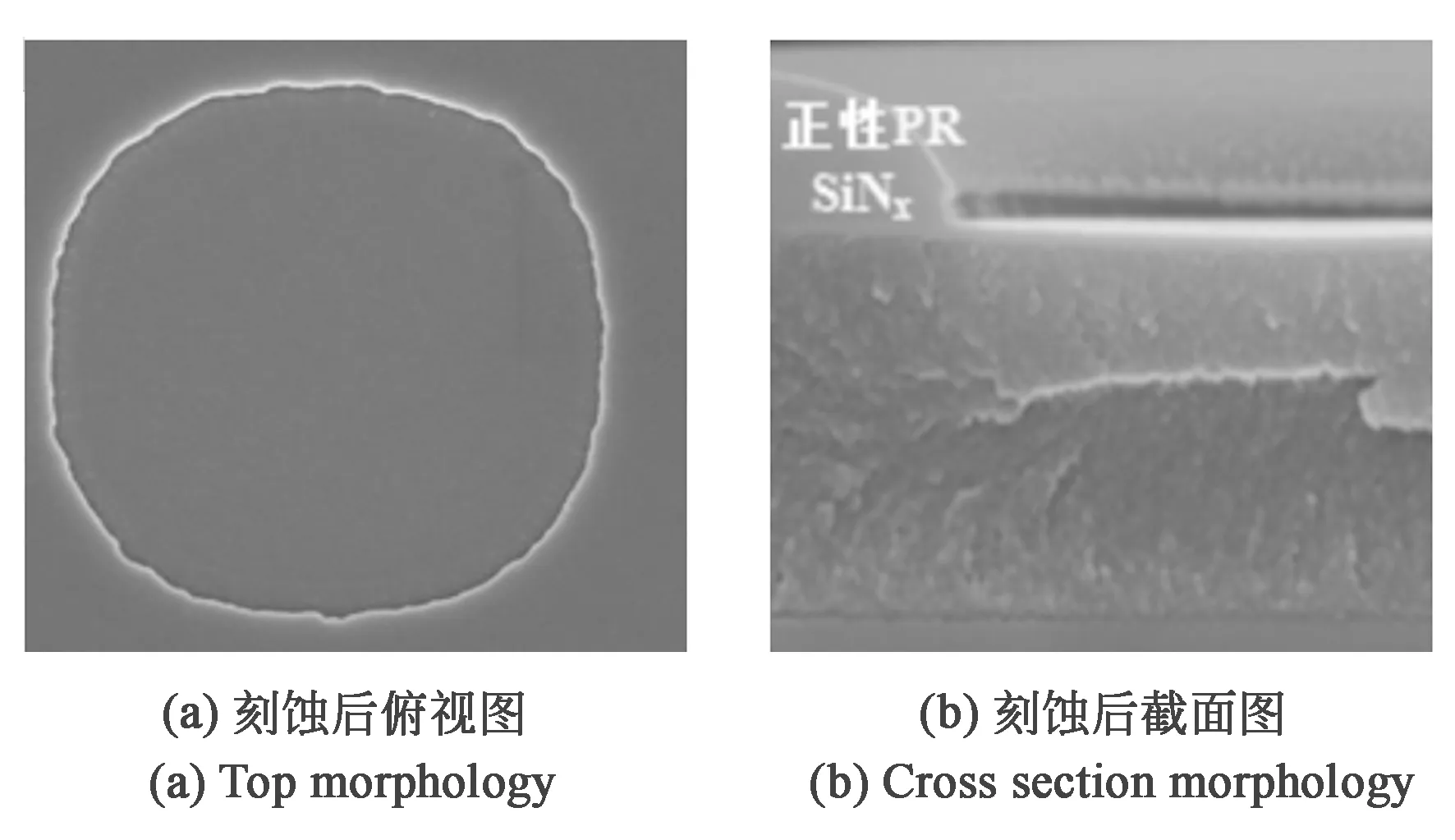

为了明确不良发生的原因,首先需要对通孔设计和膜层结构进行研究,重庆京东方某款氧化物TFT产品设计为背沟道刻蚀(BCE)结构,钝化层通孔刻蚀主要形成两种通孔结构,如图2所示:一种通孔为2ITO-ITO(R1孔),1ITO和2ITO均为非晶硅即a-ITO,在常温情况下,在电场作用下,通过氩气溅射靶材进行沉积,沉积厚度均为70 nm。钝化层刻蚀时只刻蚀SiNx,这种通孔主要分布在外围,连接外围线路;另外一种通孔为2ITO-SD(R2孔),钝化层刻蚀时需要同时刻蚀SiNx和SiO2,这种通孔主要分布在像素区,主要将像素电极(2ITO)和TFT开关连接。

图2 通孔结构示意图

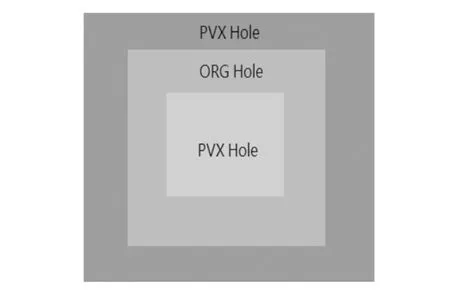

R2通孔采用三层套孔设计,钝化层通孔。1ITO 孔和有机膜(ORG)孔。有机膜孔在有机膜层经过曝光显影形成,1ITO 孔在ITO层 ITO 刻蚀后形成,钝化层通孔在钝化层刻蚀后形成,俯视图如图3所示。目前发现发生不良主要为像素区R2孔,为了查清发生原因,我们对R1通孔进行扫描电镜确认,发现R1孔形貌规整,无柱状不良现象,如图4所示。这说明SiNx刻蚀正常,R2通孔可能和套孔结构相关或者SiO2通孔刻蚀过程异常导致。

图3 R2通孔设计

图4 刻蚀后R1通孔形貌

2.2 柱状不良原因分析

为了研究通孔柱状是否与有机膜和1ITO膜层相关,我们在量产工序基础上分别去掉有机膜和1ITO膜层验证,然后钝化层刻蚀后分别进行扫描电镜确认,如图5所示。

图5 刻蚀后通孔形貌

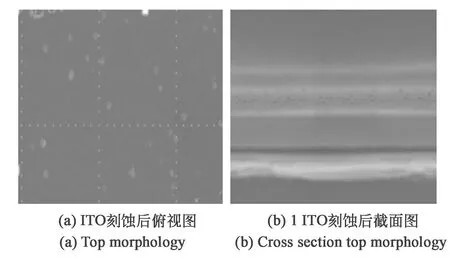

由图5可知,有机膜膜层去掉后,通孔柱状不良并无明显改善,而1ITO膜层去掉后,通孔形貌干净,柱状不良完全消失,所以柱状不良和1ITO 膜层相关。为进一步查清发生的原因, ITO刻蚀完成后对ITO 孔进行扫描电镜确认,如图6所示。

图6 ITO刻蚀后过孔形貌

扫描电镜显示ITO 刻蚀后,ITO孔有圆形小颗物,形状以及大小和柱状颗粒物类似,怀疑此颗粒物为ITO结晶物,ITO在沉积过程中极易结晶[8-9],ITO在常温下进行沉积,随着沉积进行,腔室温度逐渐升高,在膜层上方形成结晶,膜厚越厚,沉积时间越长,温度升高越高,结晶越严重。ITO结晶物残留在SiO2上方,在钝化层刻蚀时由于ITO结晶物阻挡刻蚀,且SiO2刻蚀采用低压力刻蚀,物理刻蚀占主导作用[10],主要以纵向刻蚀为主,优先从结晶处进行刻蚀,由于物理刻蚀对ITO结晶物刻蚀率极慢,钝化层刻蚀完成后ITO结晶仍然没有被刻蚀完,导致SiO2未被刻蚀从而形成柱状,柱状高度刚刚与SiO2膜层高度接近。

3 改善措施及效果

柱状不良主要为ITO结晶导致ITO 刻蚀不干净,从而阻挡SiO2刻蚀导致,以下主要从ITO 工艺和钝化层刻蚀工艺两个方面进行改善。

3.1 ITO 刻蚀时间延长和ITO膜厚降低

因为ITO结晶物阻挡SiO2刻蚀形成柱状不良,尝试增加ITO刻蚀时间将生成的ITO结晶物反应掉。透明电极膜ITO为氧化铟(In2O3)和氧化锡(SnO2)的合成物,刻蚀药液主要为硫酸(H2SO4)和硝酸(HNO3)。其中硫酸的作用使In2O3和SnO2溶解,硝酸的作用是作为缓冲溶液,调节刻蚀速率,其反应方程式如下:

In2O3+6H+→2In3++3H2O

,

(5)

SnO2+4H+→Sn4++2H2O

,

(6)

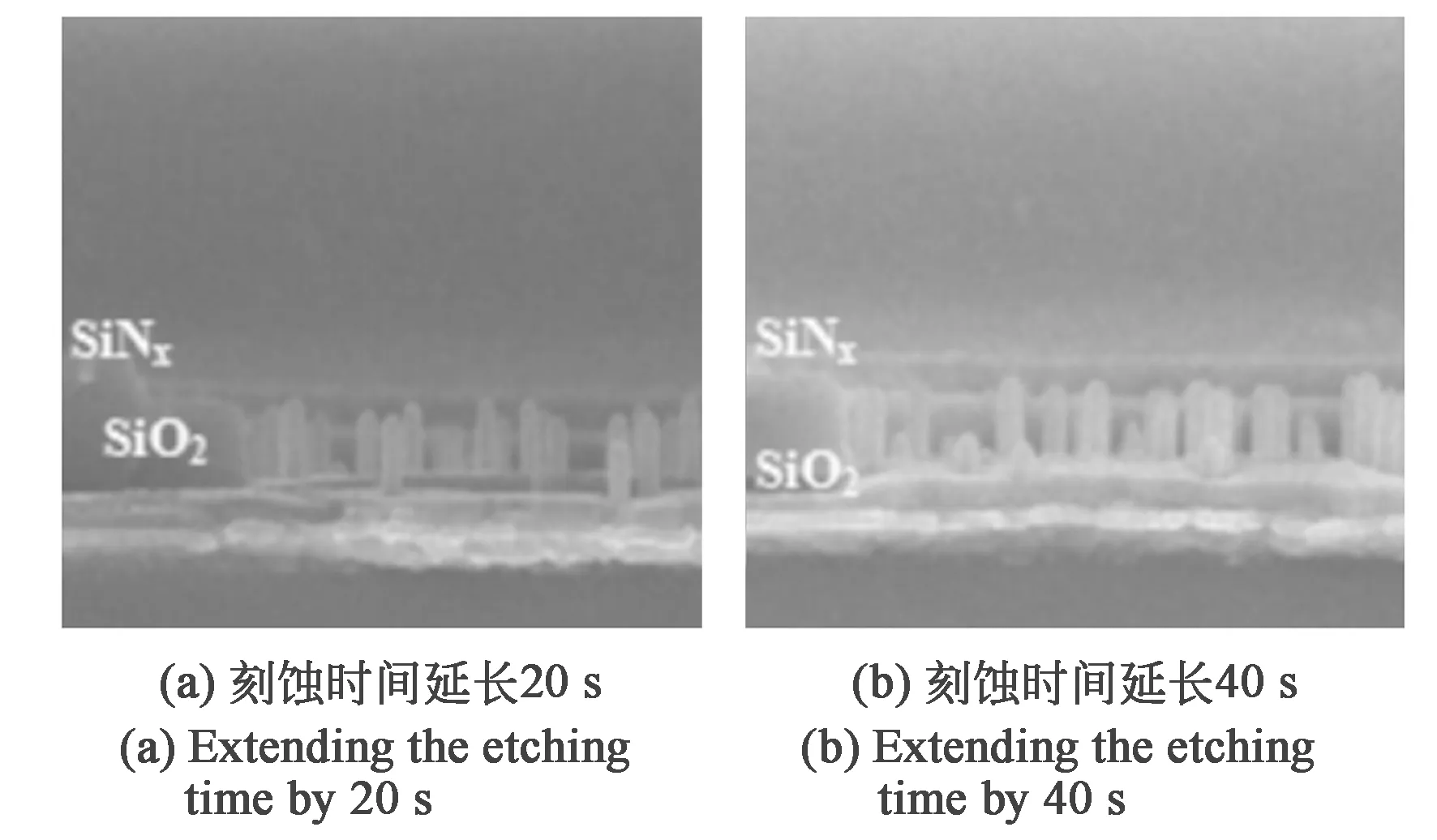

在量产基础上,分别将ITO刻蚀时间延长20 s和40 s, 钝化层刻蚀完成后进行扫描电镜确认,如图7所示。

图7 ITO刻蚀工艺优化后通孔形貌

由图7可知,分别将1ITO 刻蚀时间延长20 s和40 s,通孔柱状并无改善,这说明ITO一旦形成结晶,通过延长刻蚀时间均无法将结晶的ITO刻蚀干净,这主要因为结晶的ITO变得更加致密,化学药液不容易渗透到ITO里面,导致ITO刻蚀速率大大降低,从而出现ITO残留。

根据ITO结晶性能, ITO膜厚越大,ITO沉积时间越长,腔室内部温度升高更高,越容易结晶,因此可以通过降低ITO膜厚来改善结晶,从而改善通孔柱状,在量产工艺基础上分别降低ITO膜层厚度10 nm和20 nm,通孔柱状形貌如图8所示。从扫描电镜结果来看,ITO厚度降低,通孔柱状不良变轻微,当ITO厚度降低20 nm时,柱状不良已经很轻微,但仍然无法消除,1ITO作为公共电极,产品对膜厚有特殊要求,并且需要通孔搭接,降低膜厚可能会影响过孔接触电阻,因此需要尝试通过变更其他工艺进行通孔柱状不良改善。

图8 降低ITO膜厚后通孔形貌

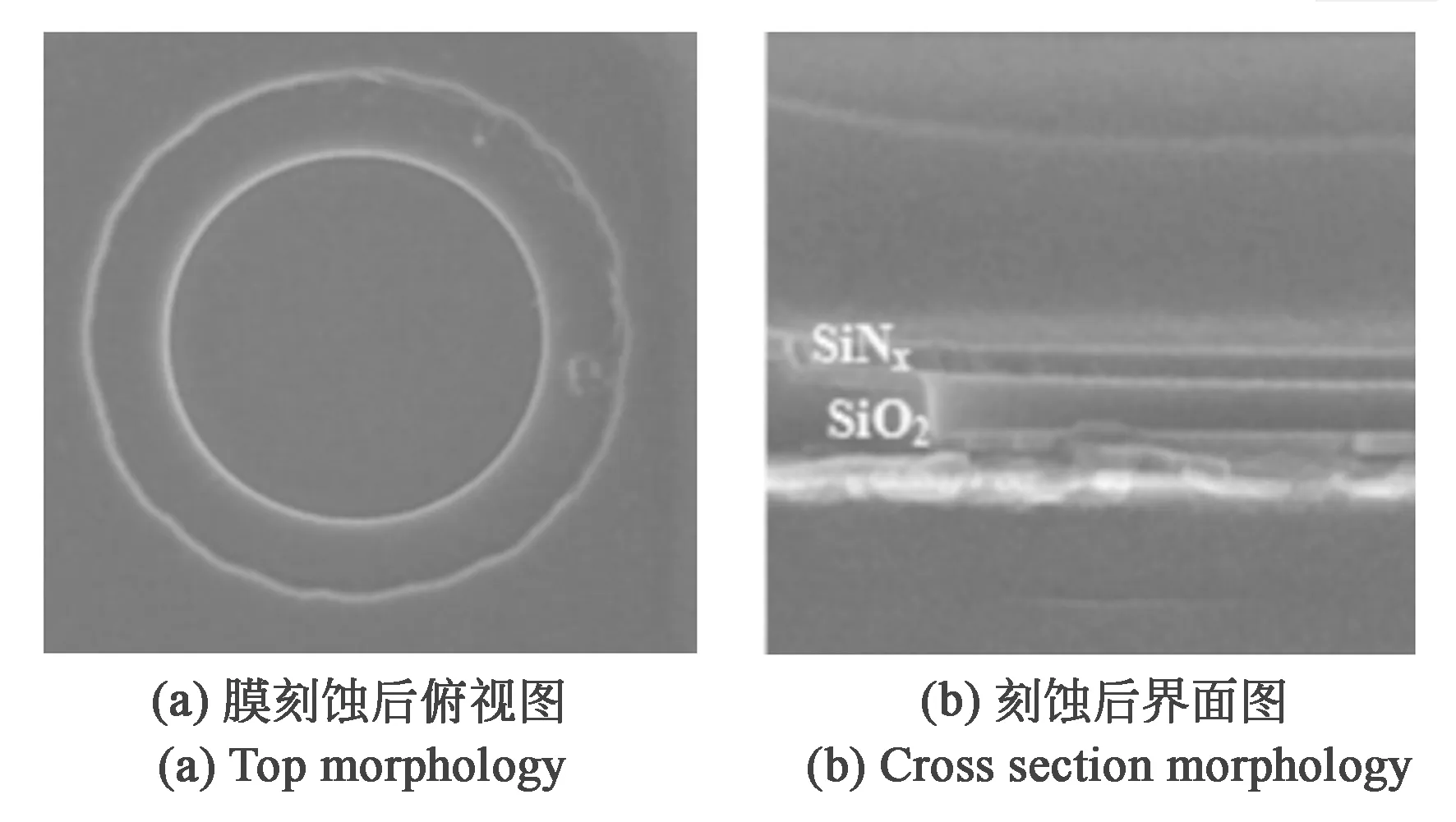

3.2 钝化层刻蚀工艺优化

针对ITO结晶导致柱状不良,通过改善刻蚀气体比例(CF4/O2)尝试将残留的ITO结晶物刻蚀反应掉,从而形成干净的通孔形貌,刻蚀气体流量由qv(CF4)/qv(O2)=1 200/400增大到qv(CF4)/qv(O2)=3 000/1 000,通孔形貌干净,柱状不良得到明显改善,通孔坡度角无明显变化,均在70°~82°间,不同位置别略有差异,如图9所示。

图9 优化钝化层刻蚀工艺后通孔形貌

由图9可知,通过增大刻蚀气体,通孔柱状不良消失,这说明在功率和压力不变情况下,气体量增多,产生了更多的活性基团和结晶的ITO发生反应,在压力不变的情况下通入更多的反应气体使得气体交换速度更快,有利于及时将反应掉的结晶ITO抽出,进一步加快了ITO刻蚀速率,残留在SiO2上面的ITO结晶物被反应抽出后便不能阻挡SiO2刻蚀,这种通过钝化层刻蚀工艺变更,在不改变ITO膜层厚度情况下,通孔柱状不良能够得到彻底改善。

4 结 论

本文针对氧化物通孔柱状不良进行系统研究,发现此不良为1ITO在成膜时形成小颗粒结晶物导致,ITO结晶后,刻蚀速率大幅下降,从而残留在SiO2上方,在钝化层刻蚀时残留的ITO结晶物阻挡SiO2刻蚀,从而形成柱状。ITO结晶物一旦形成,通过延长ITO刻蚀时间,仍然无法将结晶的ITO刻蚀反应;ITO膜厚降低可有效改善结晶,柱状不良得到减轻,但无法完全消除;通过增大刻蚀气体,将残留的ITO结晶物反应抽出,通孔柱状不良完全消失,柱状不良完全得到改善。