降黏型与表面改性型温拌剂对沥青混合料性能的影响*

2020-12-07黄维蓉杨玉柱杨东来韩春利

黄维蓉, 杨玉柱, 杨东来, 韩春利

(1.重庆交通大学 材料科学与工程学院, 重庆 400074; 2.保利长大工程有限公司, 广东 广州 510620)

热拌沥青混合料存在许多缺点,如老化严重、能源消耗大、环境污染严重等。为解决这些问题,提出采用冷拌沥青混合料和温拌沥青混合料替代热拌沥青混合料。冷拌沥青混合料可在一定程度上降低能源消耗,但实际应用中发现其路用性能不稳定,只能用于路面养护或低等级公路下面层。温拌沥青混合料通过温拌剂降低沥青路面施工温度,可降温10~30 ℃,同时具有与热拌沥青混合料相同的路用性能和施工性能,是路面施工应用的发展趋势。

现阶段对温拌沥青混合料的高温性能、低温性能、水稳定性、耐久性、力学性能等进行了较多研究,形成了较成熟的理论,但有些理论还未完善,存在一些问题,导致其施工应用还不广泛。该文分别将降粘型温拌剂SAS与表面活性型温拌剂Retherm掺入沥青混合料中,通过拟合不同温度下空隙率找出4%目标空隙率下的施工温度区间,在该温度区间下进行高温稳定性、水稳性与低温抗裂性研究,分析SAS与Retherm温拌剂对沥青混合料高温稳定性、水稳性与低温抗裂性的影响,为温拌沥青混合料的工程应用提供参考。

1 原材料与配合比

1.1 沥青

采用70#基质沥青,其性能指标见表1。

表1 基质沥青的性能指标

1.2 温拌剂

选择降黏型温拌剂SAS和表面改性型温拌剂Retherm作为温拌添加剂。SAS是固态白色粉状饱和性碳氢化合物类混合物,是一种长链脂肪烃;Retherm是一种具有乳化、抗剥离等多种性能的液态淡黄色表面活性剂,由长碳链的亲油基团(尾部)和亲水的极性基团(头部)组成。两种温拌剂的掺量均为沥青质量的3.5%。温拌剂利用BME200L高速剪切机以4 500 r/min的转速在沥青中高速剪切30 min进行分散,其间采用油浴锅将沥青温度控制在135~145 ℃,保证沥青在流动、稠度较低的状态,避免温度过高产生明显老化现象。

1.3 矿料

矿料采用满足JTG F40-2004要求的12~18 mm石灰岩碎石、7~12 mm石灰岩碎石、4~7 mm石灰岩碎石、0~4 mm石灰岩机制砂、石灰岩矿粉。

1.4 配合比

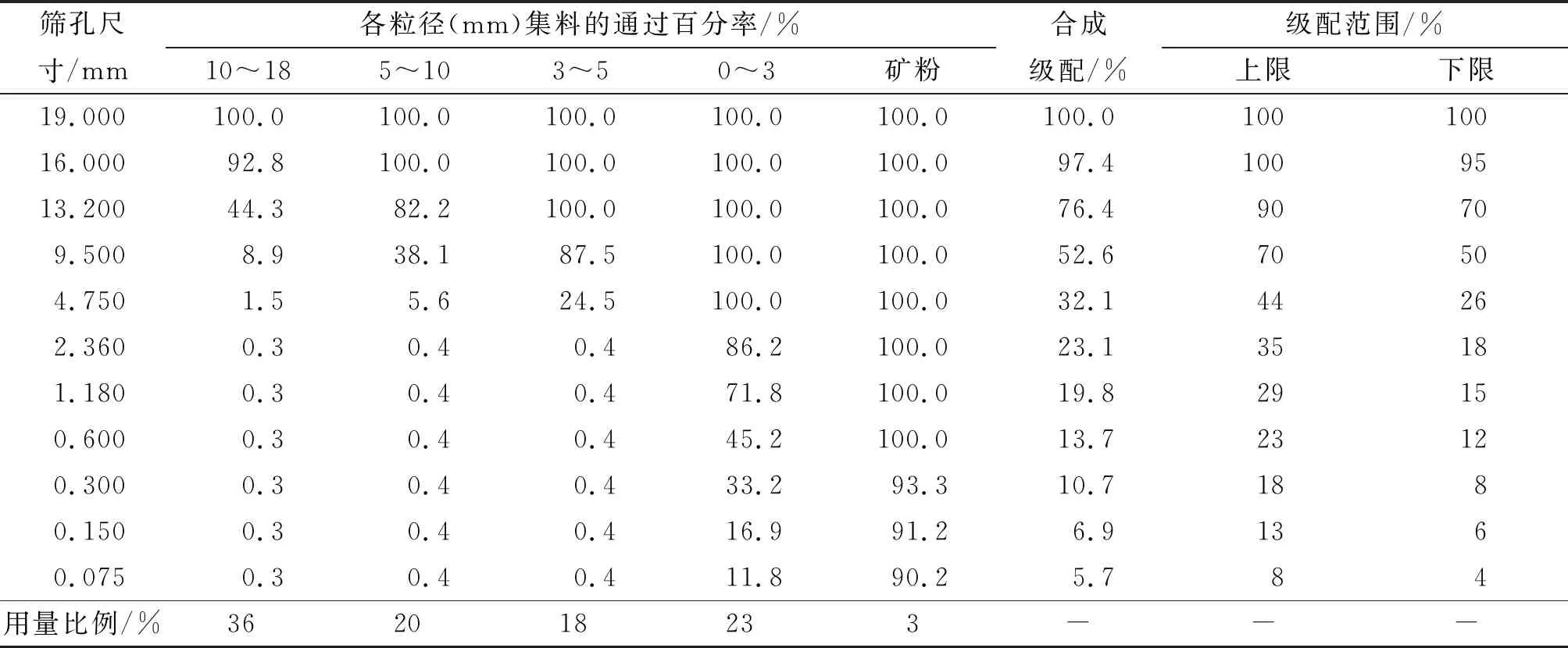

按中粒式沥青砼GAC-16C进行混合料级配组成设计。对所选集料水筛后,按JTG F40-2004推荐的方法进行配合比设计,得到合成级配(见表2、图1),各矿料掺配比例为12~18 mm石灰岩碎石∶7~12 mm石灰岩碎石∶4~7 mm石灰岩碎石:0~4 mm机制砂∶矿粉=36%∶20%∶18%∶23%∶3%。在该配合比下,温拌剂掺量较少,对沥青混合料油石比的影响可忽略不计。通过马歇尔试验确定最佳油石比为4.3%。

表2 GAC-16C型混合料目标配合比设计

图1 GAC-16C型混合料配合比设计

2 试验结果与分析

2.1 混合料压实温度区间的确定

分别将掺量为沥青质量3.5%的降黏型温拌剂SAS和表面活性型温拌剂Retherm加入沥青中,按表2中的配合比制备温拌沥青混合料,在120、130、140和150 ℃下通过旋转压实成型4组试件,测试不同温度下试件的空隙率,并拟合温拌压实温度-空隙率的关系,以混合料空隙率4%为控制目标,得到对应成型温度。不同温度下沥青混合料的空隙率见图2。

由图2可知:旋转压实试件的空隙率随着压实温度的提高而降低,相同压实温度下,掺入降黏型温拌剂SAS与表面活性型温拌剂Retherm都会明显降低试件的空隙率,进而提高其压实度。这是因为SAS与Retherm能降低沥青黏度。

图2 不同温度下不同类型沥青混合料的空隙率

根据混合料空隙率与温度的试验结果建立的温拌沥青混合料压实温度-空隙率回归方程见表3。

表3 压实温度-空隙率回归方程

以4%为目标空隙率,按照表3的拟合方程,得到对应的成型温度(见图3)。

由图3可知:降黏型温拌剂SAS与表面活性型温拌剂Retherm都能明显降低沥青混合料的压实温度,4%空隙率条件下,压实温度分别降低16.8、20.4 ℃,Retherm的降温效果优于SAS。基质沥青混合料的压实温度为150~155 ℃,降黏型温拌沥青混合料的压实温度为132~137 ℃,表面活性型温拌沥青混合料的压实温度区间为130~135 ℃。

图3 不同类型沥青混合料在4%空隙率下的压实温度

2.2 温拌剂对沥青混合料高温稳定性的影响

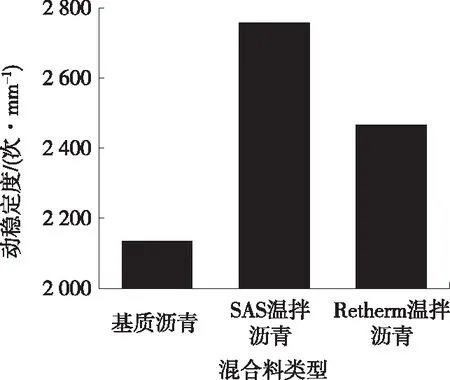

为保证混合料空隙率大致相当且符合规范要求,参考温度-混合料空隙率试验,分别在空隙率达到4%所对应温度区间按照规范成型3组试件,测试各试件的动稳定度,结果见图4。

图4 不同类型沥青混合料的动稳定度

由图4可知:温拌沥青混合料的动稳定度均满足规范要求。降黏型温拌剂SAS与表面活性型温拌剂Retherm都能显著提高混合料的动稳定度,相对于基质沥青混合料,SAS、Retherm温拌沥青混合料的动稳定度分别提高29.2%、15.6%。说明两种温拌剂都能提高混合料的高温稳定性,降黏型温拌沥青混合料的高温稳定性优于表面活性型温拌沥青混合料。这是因为在混合料成型后,SAS以网状晶格结构分布在沥青中,沥青混合料的劲度提高,动稳定度增强,高温稳定性提高;Retherm在成型后向集料与沥青之间的界面位置富集,化学黏结力提高,沥青的老化减轻,从而提升混合料的高温稳定性。

2.3 温拌剂对混合料水稳定性的影响

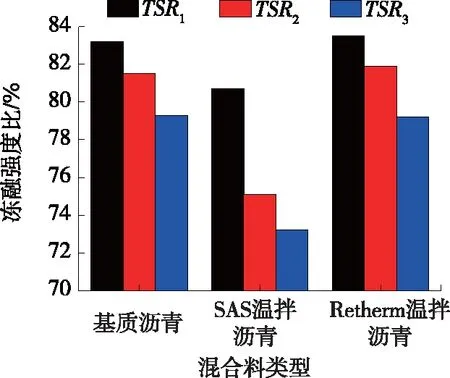

采用更能反映混合料长期水稳定性的冻融循环劈裂试验评价温拌剂对沥青混合料的影响。以98.3~98.7 kPa真空条件下饱水15 min、-18 ℃下冷冻16 h、60 ℃水中保温24 h作为一次冻融循环条件,未冻融试件的抗拉强度记为RT,1~3次冻融试件的抗拉强度分别记为RT1、RT2、RT3,冻融劈裂抗拉强度比分别记为TSR1、TSR2、TSR3。按照规范要求对沥青混合料双面各击实50次成型马歇尔试件,冻融和非冻融各成型一组试件,每组4个试件。试验结果见图5、图6。

图5 不同类型沥青混合料的冻融劈裂强度

图6 不同类型沥青混合料的冻融劈裂抗拉强度比

由图5可知:无论在冻融前还是冻融后,SAS温拌沥青混合料的劈裂抗拉强度都低于基质沥青混合料;而Retherm温拌沥青混合料的劈裂抗拉强度与基质沥青相当。

由图6可知:降黏型温拌沥青混合料的1~3次冻融劈裂抗拉强度比分别比基质沥青混合料的降低2.5%、6.4%、6.1%,而表面活性温拌沥青混合料的1~3次冻融劈裂抗拉强度比比基质沥青混合料的有小幅提升。说明降黏型温拌剂会降低混合料的水稳定性,表面活性型温拌剂会小幅提高混合料的水稳定性。这是因为SAS温拌剂的蜡分在低温下易析出成为晶体,在高温融化的重复作用下沥青分子之间的紧密联系减小,水稳定性降低;而Retherm温拌剂不会改变沥青的性质,只是改变沥青的接触条件,故能保持混合料的水稳定性。在施工中需控制降黏型温拌剂的掺量,以尽可能减少高分子蜡对混合料水稳定性的影响。

2.4 温拌剂对沥青混合料低温性能的影响

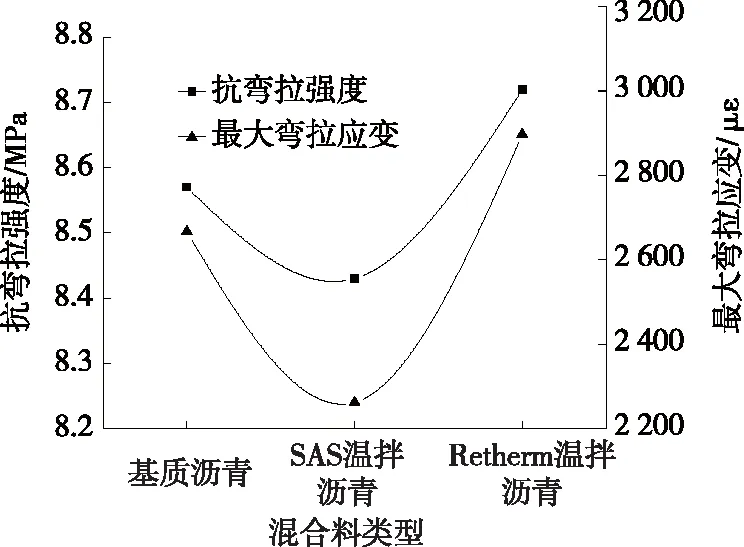

采用低温弯曲试验评价温拌沥青混合料的低温性能,试验结果见图7。

图7 不同类型沥青混合料的低温性能

由图7可知:降黏型温拌剂SAS的加入会减小沥青混合料的抗弯拉强度和最大弯曲应变,而表面活性型温拌剂Retherm会略微提高混合料的抗弯拉强度和最大弯曲应变,对混合料的低温抗裂性能有小幅提升作用。这是因为SAS的本质是高分子蜡,高蜡含量.会对沥青的低温性能产生负面影响,降低混合料的低温抗裂性能;而Retherm能改善沥青界面张力,且未对沥青自身的性质产生影响,因而混合料低温性能小幅提高。

3 结论

(1) 相同空隙率(4%)条件下,降黏型温拌剂SAS可降低16.8 ℃压实温度,表面活性型温拌剂Retherm可降低20.4 ℃压实温度。

(2) 降黏型温拌剂SAS与表面活性型温拌剂Retherm都能显著提高混合料的动稳定度,相对于基质沥青混合料,SAS温拌沥青混合料的动稳定度提高46.9%,Retherm温拌沥青混合料的动稳定度提高40.2%。

(3) 降黏型温拌沥青混合料的1~3次冻融劈裂抗拉强度比分别比基质沥青混合料的降低2.5%、6.4%、6.1%;而表面活性温拌沥青混合料的1~3次冻融劈裂抗拉强度比比基质沥青混合料的有小幅提升。

(4) 降黏型温拌剂SAS的加入会减小沥青混合料的抗弯拉强度和最大弯曲应变,降低其低温性能;而表面活性型温拌剂Retherm会略微提高混合料的抗弯拉强度和最大弯曲应变,小幅提高混合料的低温性能。