半潜式起重拆解平台建造合龙技术的研究

2020-12-07王接班王宏民蔡志勇

王接班,王宏民,蔡志勇

(招商局重工(江苏)有限公司,江苏 南通 226116)

0 引言

自1960年以来,全球建设的7 270多座海上石油生产设施主要分布在墨西哥湾、亚洲、中东、北海和大西洋东北部等区域。根据相关专业报告分析,海上油气设施退役项目正在大幅度增加,预计仅在未来5 a将有600多个海上油气设施拆除项目,海上平台市场正迎来新的报废高峰期。

国外海上平台的拆解工程早在20世纪70年代就已经开始。英国北海和墨西哥湾等海域石油开采较早,其平台拆除市场较为成熟,从拆解作业船型、拆解技术到工程管理均处于领先地位。

国内海洋平台拆解装备数量稀少,目前开发和建造深水拆解平台已经引起了我国各级政府的高度重视。随着半潜式平台工作水深的增加,其结构形式也越来越复杂,建造工艺难点不断增多,建造精度要求不断提高,部分舾装技术难度较大,这些因素都会影响海洋平台的建造周期和成本[1]。

本文根据半潜式起重拆解平台的结构特点,结合船厂的实际情况,重点对各种先进平台建造合龙技术的应用进行分析,探索出适合半潜式起重拆解平台的建造方案。

1 影响选择船体建造方案的主要因素

船体建造合龙技术方案是船厂进行生产设计、工艺准备、制订生产计划和指导生产过程的主要依据。影响选择船体建造方案的主要因素是船舶产品的特点和船厂的生产条件。

(1)船舶产品的特点

在船台(船坞)起重能力已定的情况下,船舶主尺度和船型特点是影响船体总装方法的重要因素。小型船舶一般可选用总段建造法或整体建造法;中型船舶宜采用塔式建造法;当船长超过120 m时,采用岛式建造法能充分利用船台面积,扩大施工面,缩短船台周期。

(2)船厂起重能力

船厂的起重运输能力直接影响船体的建造方案。能否采用上层建筑整体吊装及主机整体吊装的建造法完全取决于船台的起重能力。

(3)生产场地

船台的类型、大小等直接影响到对船台主船体建造法的选择。例如:用水平船台造船时,可以利用船台小车作为总段的移运工具而选用总段建造法;对于艉机型船舶,可以采用首先形成艉部船体的总段纵移式建造法;对于倾斜船台,若船台长度与建造的船舶长度差不多时,即使是批量建造艉机型船舶,也无法采用串联建造法。

2 常见的建造合龙技术

2.1 上船体整体吊装合龙技术

超大型龙门吊是上船体整体吊装合龙技术的核心[2]。目前,国内仅烟台中集来福士海洋工程有限公司拥有固定式“泰山吊”。此项合龙技术的具体流程如下:

①上、下船体平地同时建造;

②下船体滑移下水;

③上船体滑移下水并进坞;

④上船体整体吊装;

⑤下船体托运进坞;

⑥上、下船体对接合龙。

此项合龙技术可将高空作业变为平地造,减少了高空作业工作量,大大降低了作业风险;且上船体与下船体同时建造,在保证工期方面具有较大的优势。但此项技术存在如下弊端:

一次性投入成本较高、大坞资源的浪费多、对前期设计的要求较高。

2.2 上船体整体提升合龙技术

(1)上船体提升、下船体滑移对接技术

此对接技术具体流程如下:

①上船体和下船体同时在坞内或船台上建造;

②待两部分建造完毕后,将上船体两侧或四周及月池(根据情况定)设置提升塔架并安装提示器;

③下船体下方布置液压滑靴及轨道;

④通过提示器将上船体提升至指定高度;

⑤通过液压滑靴的作用将下船体滑移至上船体下方指定位置;

⑥将上船体下放与下船体对接合龙。

该技术相对比较成熟,已在国内外有大量的成功案例。此技术施工风险相对较小、外协成本相对较低;且将高空作业变为平地造,上船体工作提前,对于保证项目工期方面同样具有较大优势。此技术不足之处在于:

①提升点结构强度要求较高,与船体之间的焊接工作量较大,后期增加大量的修补打磨工作;

②上船体整体提升的重量较大,对地基要求较高,需要设置大型地锚方能起到有效的固定作用;

③对于超大型薄片类上船体,四周提升时中部下挠过大,如果中间无月池则需要增开提升工艺孔。

(2)上船体整体提升、下船体漂浮入位对接技术

该技术具体流程如下:

①上船体在坞内建造,下船体在坞内或船台单独建造;

②建造完毕后,在上船体两侧设置提升塔架并安装提升器;

③通过提升器将上船体整体提升至指定高度;

④坞内放水,下船体漂浮并托运至上船体下方坐墩;如果下船体在船台建造,需采用滑移接载下水后漂浮并托运至上船体下方坐墩;

⑤提升器下放,上下船体对接合龙。

此项技术与泰山吊方案原理类似,只不过采用提升塔架取代大型龙门吊,具有较强的柔性。此项技术不需要借助滑移设备,直接通过浮力将船扶起,并托运入位,施工成本低,对坞底板承载力要求不高,同时有利于工期的保证。此技术缺点如下:

①水上对位作业多,有一定的安全风险;

②由于坐墩精度很难保证,所以对位精度要求较高,施工难度大;

③提升点的加强较多,后期修补工作量大。

2.3 常规搭积木的合龙技术

搭积木合龙技术是一种从底部至顶部按顺序依次合龙的建造模式,广泛用于常规船舶的建造。该技术通过对船体结构进行合理的分段划分,在生产预制完成后利用大型龙门吊在船坞内进行有效的总组和搭载吊装,最后完成焊接合龙。

此项技术相对成熟,施工风险易于控制,所有合龙装配工作在坞内进行,不需要上船体或下船体单独下水。同时,搭积木的方式适用范围较广,只要有船坞、龙门吊设备即可。此技术缺点如下:

①船坞周期较长,限制了船厂的产能;

②涉及大量的高空作业,脚手架及临时支撑成本较大;

③合龙作业需要的人力资源较多且周期较长。

2.4 大型总段浮吊吊装技术

大型总段浮吊吊装技术在搭积木技术的基础上进行了创新,主要目的在于减少平台建造对坞期的影响,最大程度上缩短坞期,提高坞期的利用率。平台在完成下船体连续搭载合龙的建造后,即可出坞下水,利用水上浮式起重机吊装上船体大型总段进行合龙。该技术缺点如下:

①对浮式起重机的依赖性高;

②水上作业量大,有一定安全风险;

③因波浪的影响,水上总段定位精度要求高,施工难度大。

2.5 其他技术

除上述几种技术外,行业内还采用下述几种常见的合龙方式:

(1)托法合龙技术:通过调节驳船的吃水差,利用浮力把上船体举起并安装到下船体上的合龙方法。该技术主要用于固定式平台的安装。

(2)顶升滑移合龙技术:通过顶升塔架底座的液压机构将上船体整体顶升举起、下船体滑移入位对接的合龙技术。此技术对于上船体重量相对较大的平台建造具有优势。

3 半潜式起重拆解平台建造合龙技术

3.1 半潜式起重拆解平台结构形式

半潜式起重拆解平台作为海上导管架平台拆解的主要作业平台,集起重吊装、DP定位、生活支持等功能于一体,具有常规半潜式平台的一般特点,但又区别于常规半潜式平台。吊装作业时,下船体潜入水中,甲板处于水深安全高度,具有水线面积小、波浪影响小、稳定性好、自持力强等特点,且采用动力定位系统,工作水深大、移动灵活[3-4]。

半潜式起重平台整体采用非对称式结构。平台上部为甲板包,主要包括双层底结构、生活区、甲板。生活区以薄板结构为主,完全布置在上船体结构内,可为750人提供生活支持。甲板主要用于大型模块的承载,可变载荷为60 000 kN。甲板上设置驾驶楼、直升机起降平台及2台2 200 kN全回转重吊。平台下部为非对称双浮体,用支撑立柱连接,无水平横撑结构,立柱与浮体和上部船体之间均为双曲圆弧连接,曲面板光顺度要求高。浮体为平台提供浮力和可变载荷,包括推进器舱室和泵舱。立柱用于连接甲板包和浮体,内侧包含吊机相关设备舱室。

3.2 合龙技术方案的选择

根据项目结构特点、船厂场地资源、项目建造整体周期,对行业内常见的几种合龙方式进行适应性分析,初步考虑以下3种合龙技术方案。

(1)方案1:提升、滑移技术方案

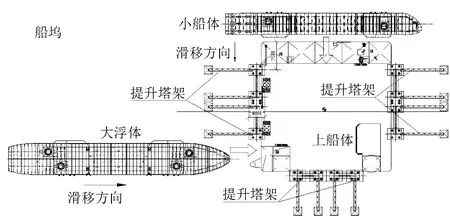

方案示意图见图1。方案具体思路为:

①上船体与下船体(包括大浮体和小浮体)按图示布置分别单独建造;

②待建造完毕后,上船体前后及大浮体一侧布置提升塔架并安装提升器;

③利用提升装置将上船体提升至指定高度;

④大小浮体分别按照图示方案滑移入位;

⑤提升器下放后,上船体与下船体对接合龙。

图1 方案1

此方案的优点是可以充分利用船坞资源,将高空作业平地造,减少了高空作业量,提高了坞期利用率。其缺点具体如下:

①提升吊点加强较多,后期修补处理工作量大;

②提升作业风险大,成本高;

③上船体尺寸为81 m×81 m×12 m,整体呈薄片型结构,中间下挠量较大,需中间增加提升点。

(2)方案2:平行建造技术方案

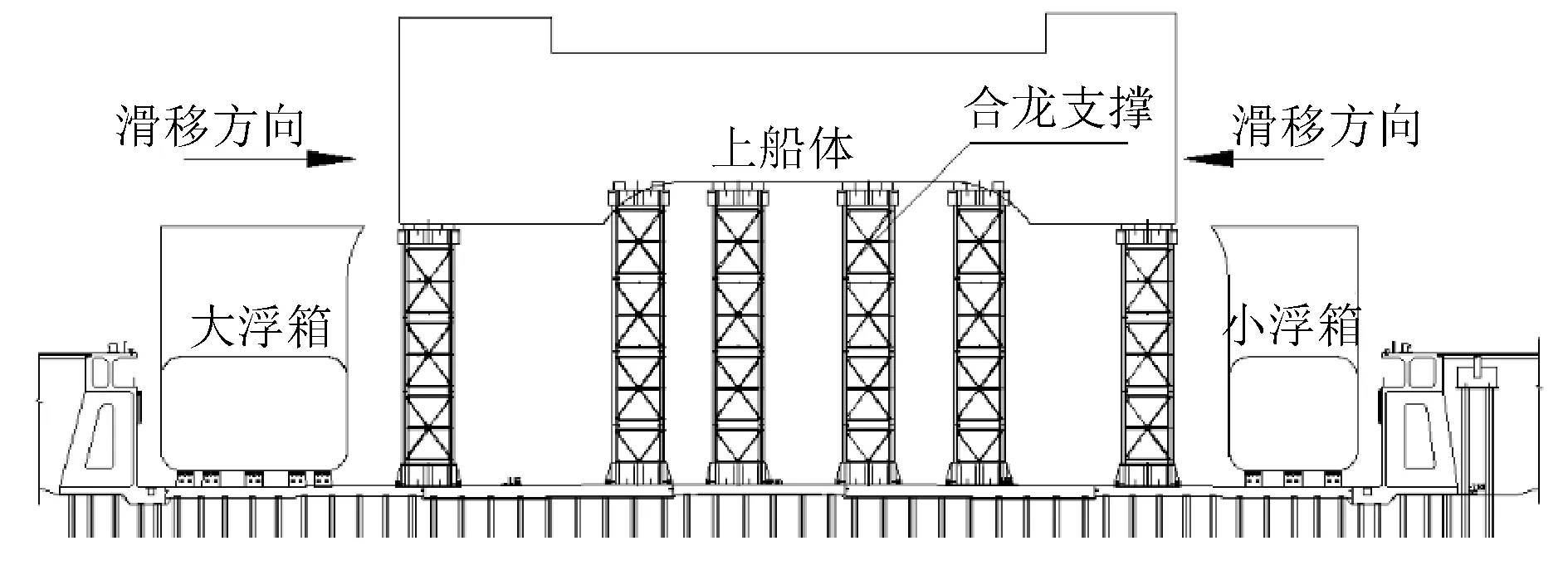

平行建造技术方案主要设计思路如下:

①充分利用船坞资源,按图2布置上船体和下船体,3部分同时开工建造,上船体采用高支撑按照理论高度进行高空合龙;

②待3部分分别合龙结束后,拆除两侧支撑;

③将大小浮体按图示方向滑移入位;

④浮体下侧布置液压油顶将其顶起与上船体对接合龙。

此方案的主要目的在于通过3部分平行合龙建造,最大程度地缩短坞内合龙周期,从而保证项目整体的工期。但弊端较多,具体如下:

①合龙工况复杂,支撑较多且拆除困难;

②对合龙精度要求较高,施工难度较大;

③滑移作业因资源有限,需要委外作业,施工成本相对较高。

图2 方案2

(3)方案3:常规搭积木技术方案

采用海洋石油981从底部至顶部按顺序依次合龙的建造模式,先合大、小浮体,再合立柱,最后合龙上船体。此方案相对较为成熟,风险可控,但是坞期长,对技术设计的完整性要求较高。

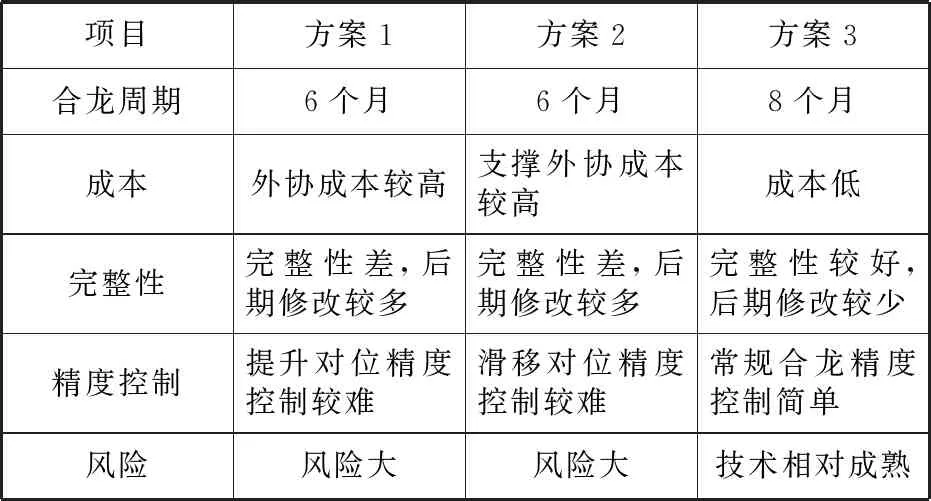

3.3 技术方案的比对

3个方案对比见表1。从表中对比可知,方案1和方案2在缩短合龙坞期、保证项目工期方面具有较大的优势,但是存在成本大量的增加、完整性较差、精度难以控制、整体风险性较大等缺点。综合对比,最终选择方案3常规搭积木技术方案作为半潜式起重拆解平台的建造合龙方式。

4 结论

本文介绍了选择半潜式海洋平台建造合龙技术需考虑的几个因素,同时概述了行业内常用的建造合龙技术,制定了3种适应于半潜式起重拆解平台建造合龙的技术方案,并通过技术方案的对比,得出的结论如下:

表1 3个技术方案对比

(1)上船体整体吊装合龙技术效率高,但本身具有一定的局限性,对船厂设备吊装能力的要求很高,目前还得不到广泛应用。

(2)提升滑移或提升漂浮的合龙技术周期较短,对合龙周期的控制较有效,但是成本很高,且风险较大。

(3)针对半潜式起重拆解平台的结构形式,结合船厂的条件以及合龙周期的情况,半潜式起重拆解平台采用常规搭积木的合龙技术建造更安全、更节约、更高效。