船桥碰撞中桩土相互作用模拟方式的影响分析

2020-12-04邵俊虎占玉林于海莹王乾蕴

邵俊虎,宋 帅,占玉林,于海莹,王乾蕴

(1.成都大学建筑与土木工程学院,成都 610106;2.四川师范大学工学院,成都 610101;3.成都理工大学工程技术学院,乐山 614000;4.西南交通大学土木工程学院,成都 610031)

随着中国交通事业的发展,桥梁数量与河道通航船舶日益增多,桥梁船撞问题变得越来越突出。船撞研究方面多集中在数值模拟方面,主要分为静力公式法[1-3]、简化的有限元分析[4]、高精度接触碰撞有限元分析[5-7],尤其是高精度接触碰撞有限元分析在近年的船桥碰撞中得到了广泛应用,但这类算法计算时间长,在分析过程中不可避免会引入一些简化。其中一个方面就是桩土相互作用效应的模拟。齐良锋等[8]在桩和土体之间引入接触单元,并对接触单元的刚度进行了推导,较好地模拟了土与桩之间的相互位移与剪力传递;段浪等[9]和程麦理等[10]对桩-土-结构的相互作用对结构地震动力响应的影响进行了研究;周佳音等[11]研究了固定端模型、p-y弹簧模型(p为土体抗力,y为桩基偏位)和有限元土体模型来模拟桩土间相互作用对一座桥梁船撞动力响应的影响。目前桩土相互作用的研究主要集中在抗震计算方面,桩土相互作用对船撞模拟的影响方面的研究则较少,需要进一步研究。

为研究桩土相互作用对船舶撞击下桩基的动力响应的影响,建立了考虑桩土相互作用的单桩模型,通过三种方式来模拟桩土相互作用:①采用LS-DYNA中的无反射边界模拟;②采用土弹簧模拟;③采用桩底固结的方式模拟。计算了土体分别为砂土、粉质黏土及泥岩3种工况下,在500 t船舶以3 m/s初始速度撞击单桩的船撞力以及结构动力响应,对撞击力时程、最大撞击力、平均撞击力及结构位移时程进行分析,旨在探明不同模拟方式对动力响应的影响,并提出相关结论,可为工程应用提供参考。

1 船桥碰撞有限元模型

1.1 船舶有限元模型

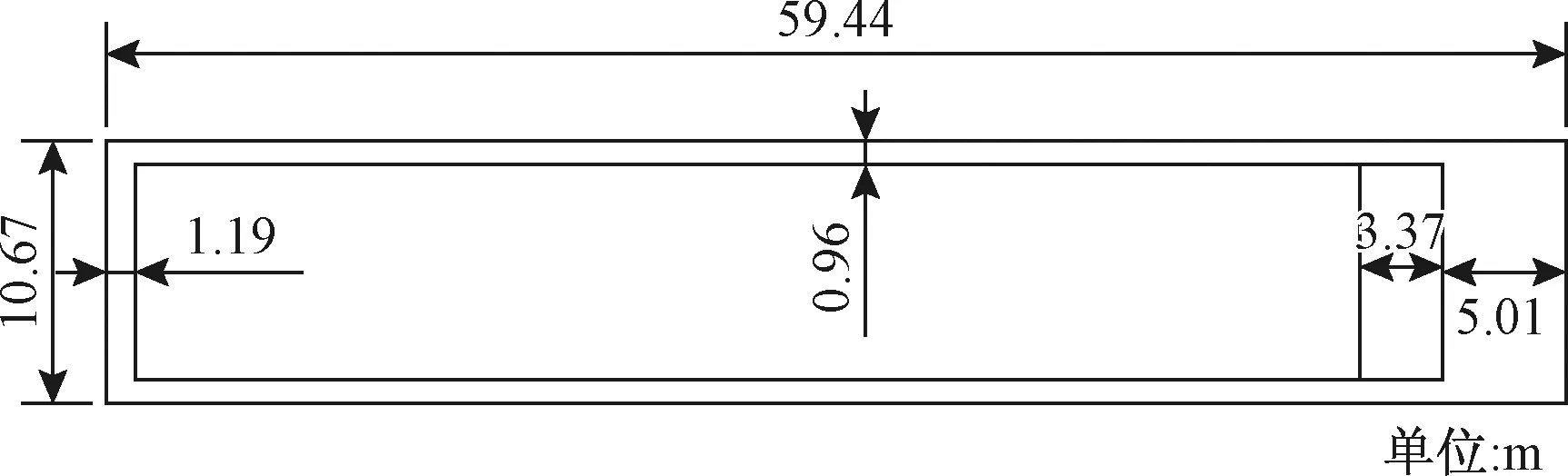

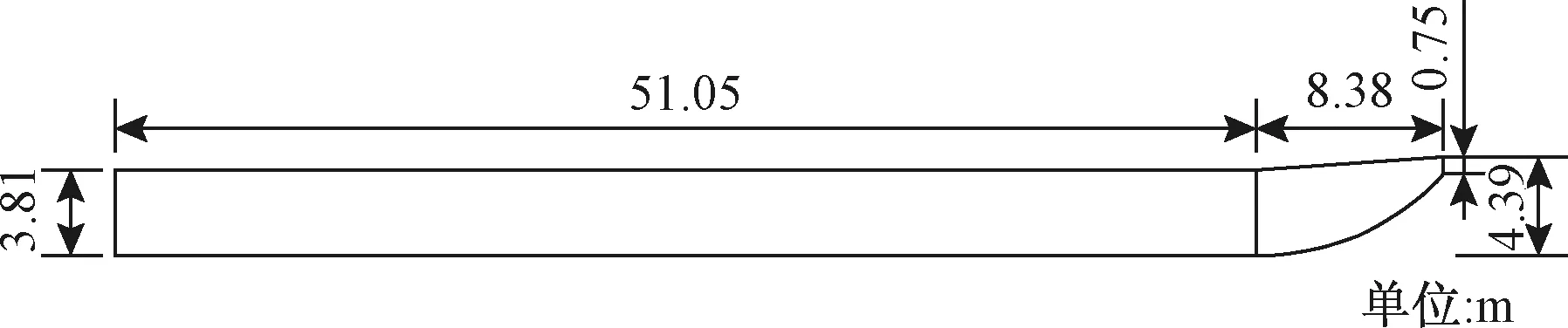

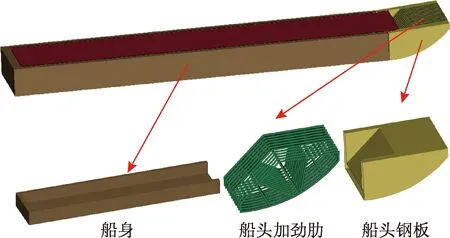

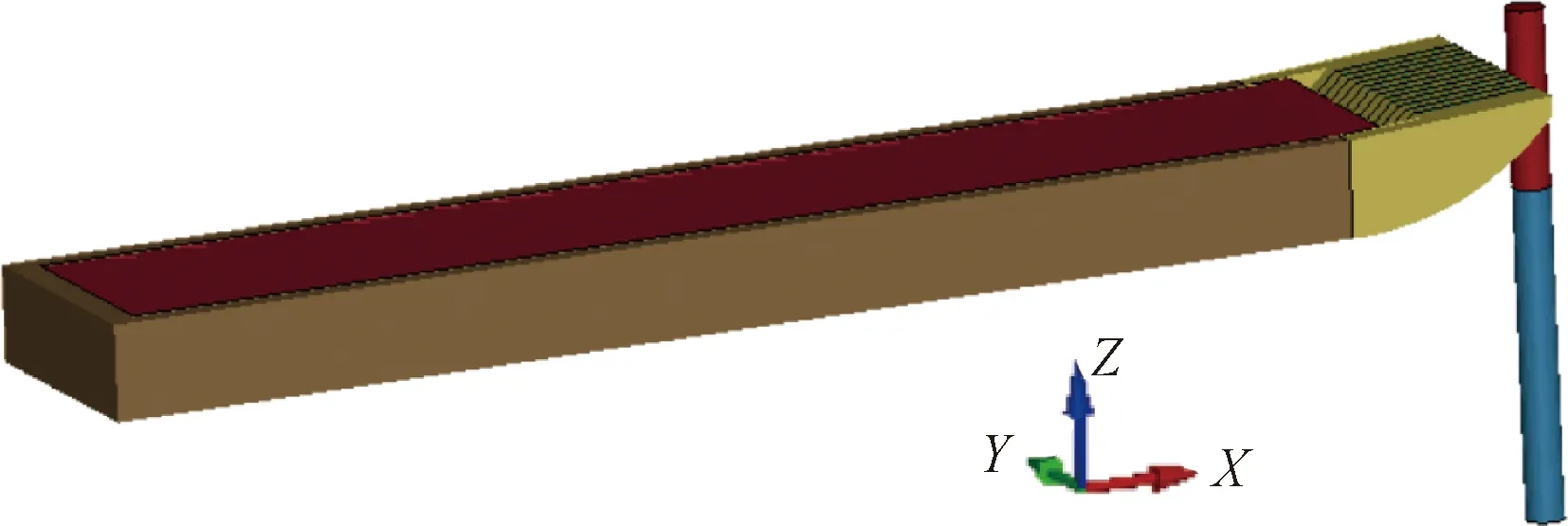

船舶有限元模型的几何尺寸如图1、图2所示,船舶的有限元模型如图3所示,其中船头与船头加劲肋采用弹塑性随动硬化模型(MAT_PLASTIC_KINEMATIC)模拟,考虑到船身与船载货物并不参与直接碰撞,故船身采用弹性材料(MAT_ELASTIC)模拟,船载货物采用弹性材料模拟,货物的材料密度参数根据撞击吨位的实际情况进行取值。各材料参数取值如表1所示。

图1 船舶平面图Fig.1 Ship plan

图2 船舶立面图Fig.2 Ship elevation

图3 船舶模型Fig.3 Model of ship

1.2 桩土相互作用的有限元模型

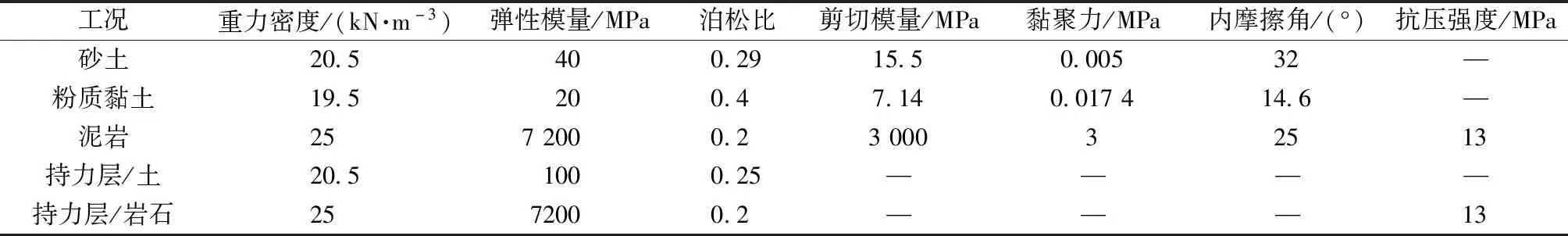

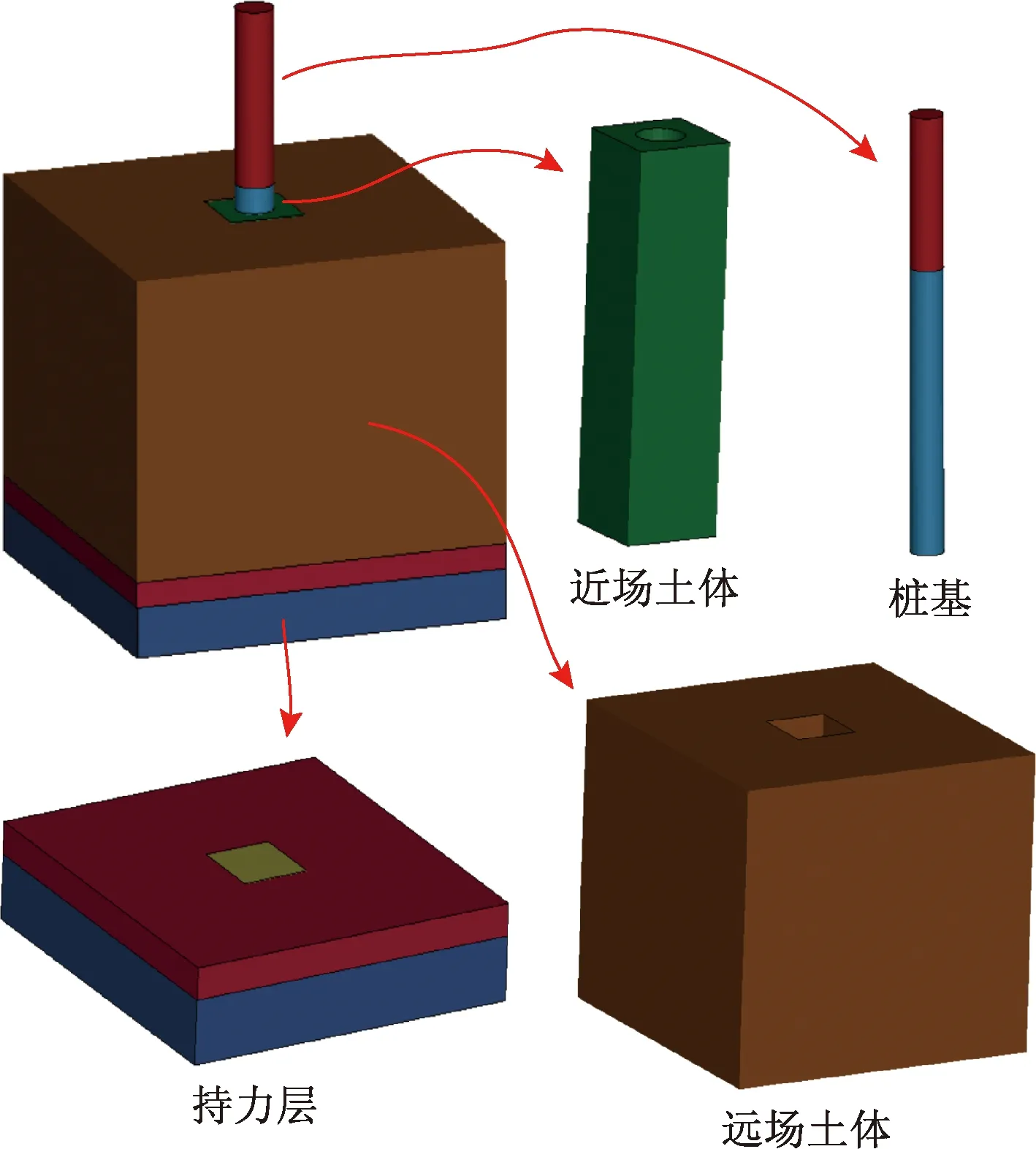

采用LS-DYNA中的无反射边界、土弹簧、桩底固结三种方式建立了相应的有限元模型。无反射边界有限元模型如图4所示,桩基材料为C50混凝土,采用弹性材料*MAT_ELASTIC模拟,土体与桩接触的部位采用*MAT_DRUCKER_PRAGER材料模拟,持力层以及远离桩土接触部位采用*MAT_ELASTIC模拟,详细的材料参数如表2所示,桩与土体之间采用软件中的自动面面接触模拟。

表2 土体参数Table 2 Soil parameters

图4 无反射边界有限元模型Fig.4 Finite element model of non-reflecting boundary

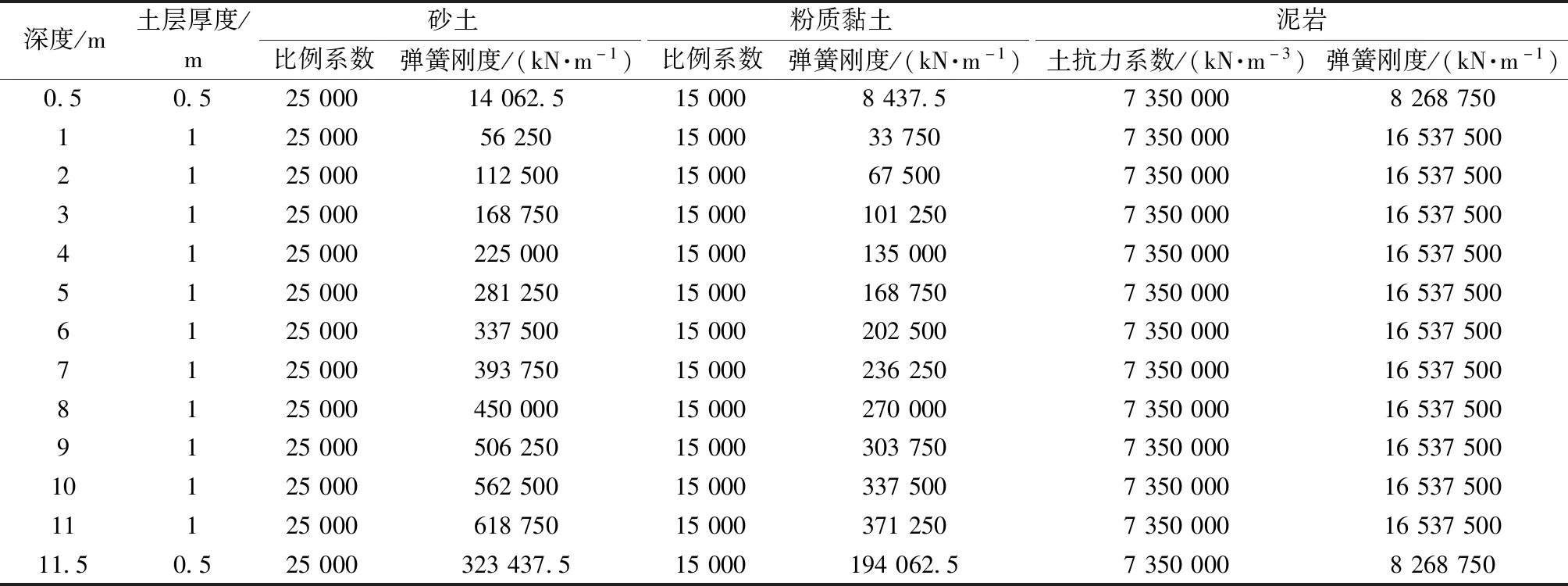

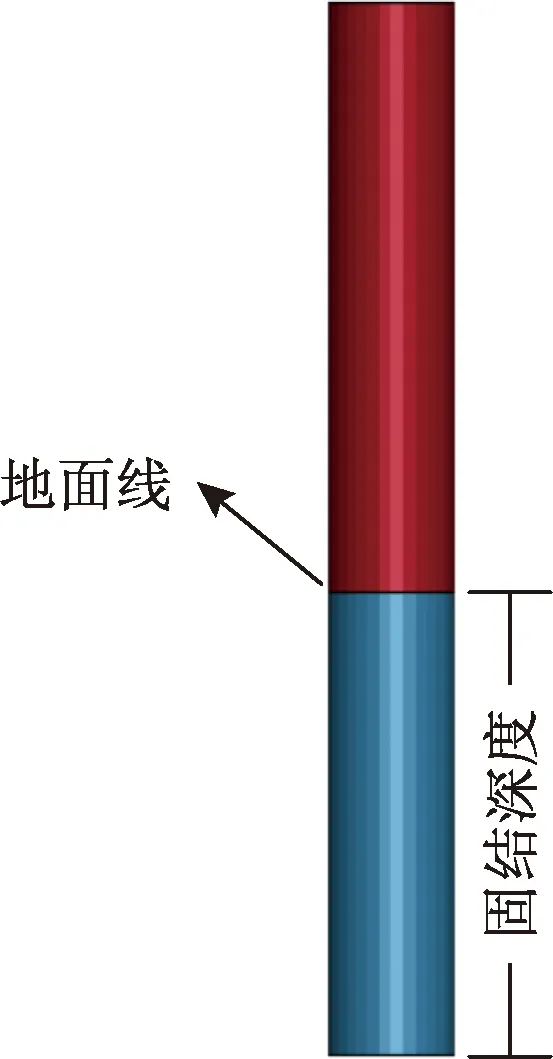

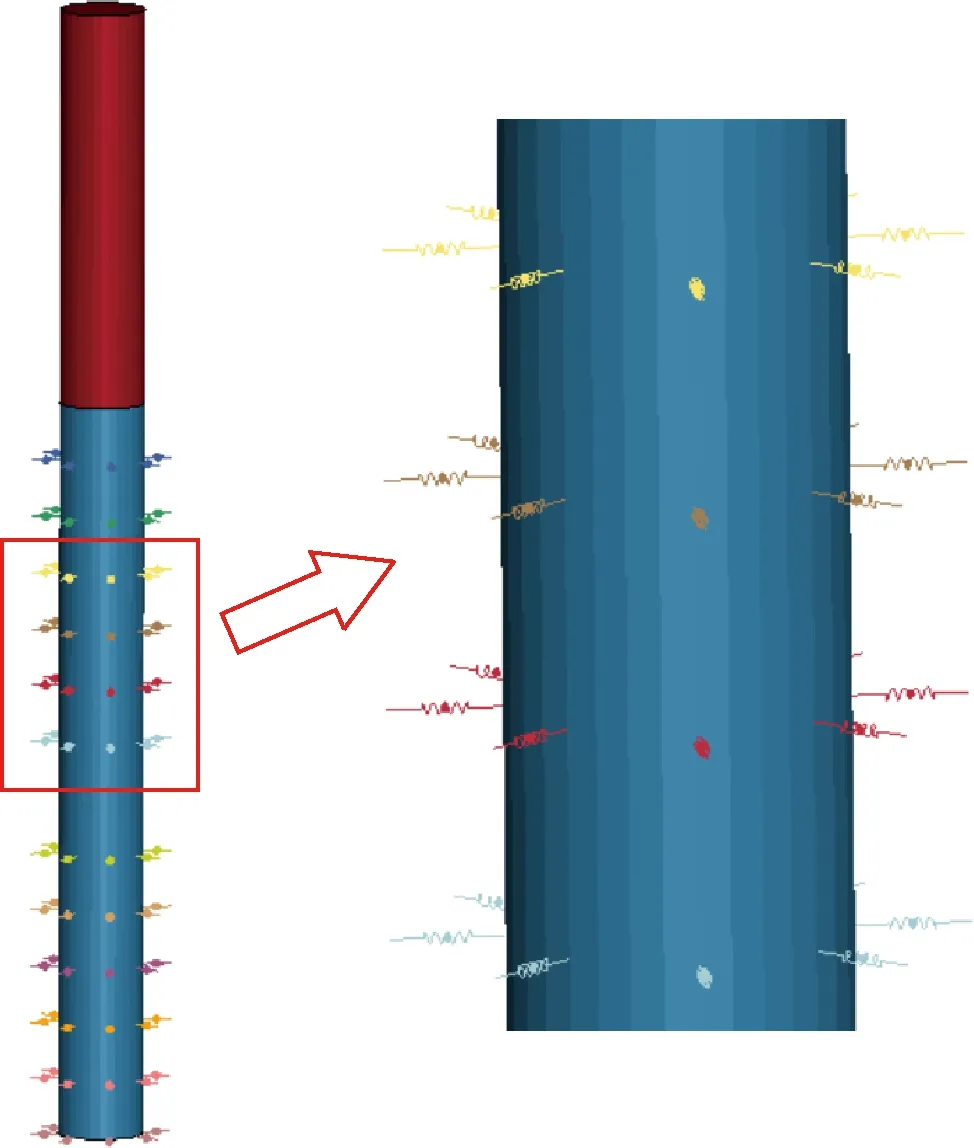

桩底固结的有限元模型如图5所示,桩基固结位置从地面开始起算,分别在0、3、5、8、10倍桩径深度处进行固结。土弹簧模拟的有限元模型见图6,土弹簧施加截面处布置8根土弹簧,土弹簧的刚度计算根据《公路桥涵地基与基础设计规范》(JTG D63—2007)[12]进行取值,各土层的弹簧刚度取值如表3所示。

表3 土层的弹簧刚度Table 3 Soil spring stiffness

图5 桩底固结边界Fig.5 Consolidationboundary at pile bottom

图6 土弹簧边界Fig.6 Soil spring boundary

1.3 船-桩碰撞耦合模型

根据本节建立的船舶模型与三种桩土相互作用有限元模型,通过LS-DYNA中的装配功能,构建了船-桩碰撞耦合模型,如图7所示。图7中给出了船舶与桩的模型,土体与桩相互作用模型见1.2节。船舶撞击点离地面以上5.5 m处,沿X方向(图7)撞击桩基,船舶撞击吨位为500 t,撞击速度为3 m/s。为模拟船舶与桩基之间的接触关系,采用软件中的自动面面接触进行模拟,船舶内部变形引起的接触采用自动单面接触进行模拟。

图7 船-桩碰撞耦合模型Fig.7 Coupling model of ship-pile collision

2 桩土相互作用模拟方式对模拟结果的影响

分别对桩基所处不同地质条件时,采用LS-DYNA无反射边界、土弹簧、桩底固结的方式对桩土相互作用进行了模拟,并提取了撞击力时程、最大撞击力、撞击力平均值以及桩顶位移时程。

2.1 撞击力时程分析

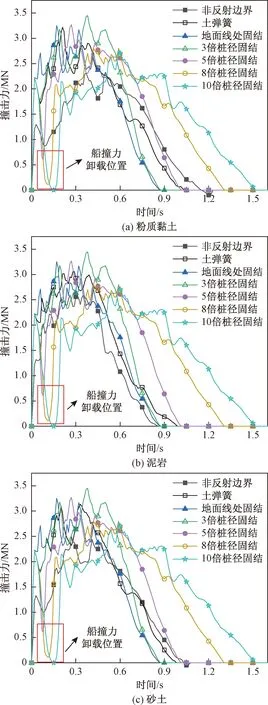

图8给出了当桩基周围土体为粉质黏土、泥岩、砂土时船舶的撞击力时程。

图8 撞击力时程Fig.8 Time history of impact force

由图8可以看出,当桩基固结深度大于3倍桩径时,船舶撞击力均不正常,在0.025~0.15 s时,船舶撞击力出现了一次卸载,说明此时桩基在撞击点处的速度大于船舶速度,导致了船舶与桩基之间出现了一次逐渐脱离的状态。而当桩基固结位置取地面线处与3倍桩径深度固结时,撞击力时程的总体趋势是一致的,但整体上看,无论采用土弹簧模拟还是采用固结方式模拟,计算得出的船舶撞击力都要明显大于无反射边界得出的结果,且随着固结深度的增大,船撞力持续时间也随之增大。当桩周土体不同时,对船撞力撞击力持续时间的影响较大,当土体为泥岩时,土弹簧模拟、固结模拟以及无反射边界模拟计算的结果相对比较接近。

2.2 最大撞击力与平均撞击力分析

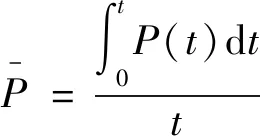

最大撞击力根据图8进行选取,平均撞击力的计算公式为

(1)

图9给出了3种桩周土体船撞力时程的最大撞击力与平均撞击力。由图9可以看出,随着桩基固结深度的增大,最大撞击力与平均撞击力均呈现先增大后减小的趋势,其中3倍桩径深度固结时的计算结果最大。无反射边界计算的最大撞击力与平均撞击力结果最小,土弹簧计算的结果居于3倍桩径深度固结计算结果与无反射计算结果之间。说明采用3倍桩径深度固结模型时结果偏于保守。

图9 最大撞击力与平均撞击力Fig.9 Maximum impact force and average impact force

2.3 桩顶位移时程分析

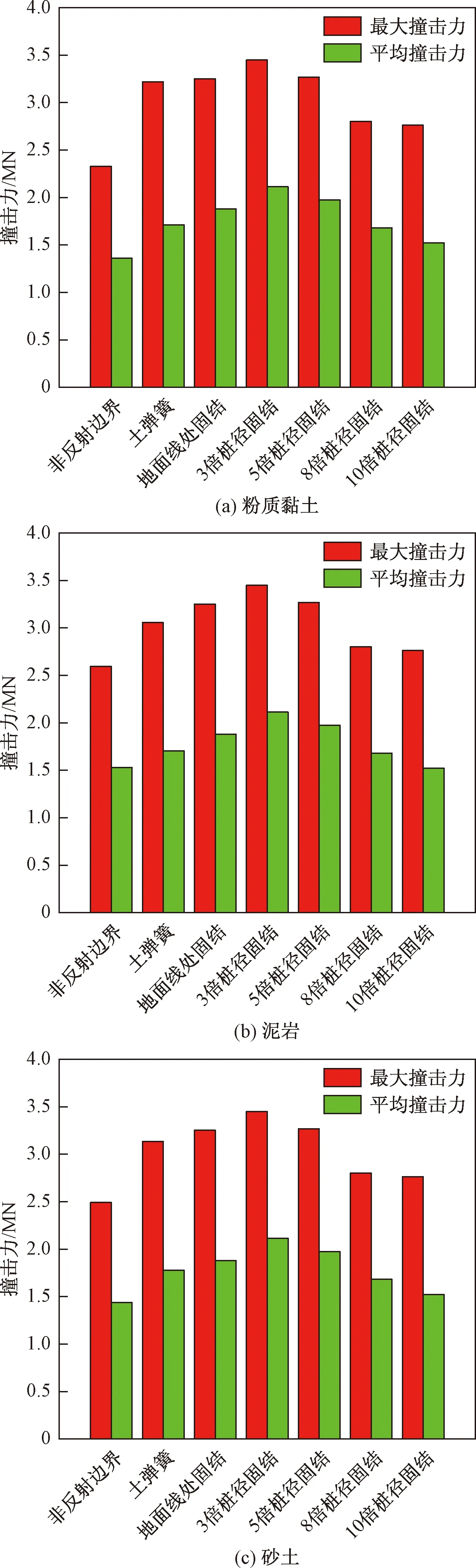

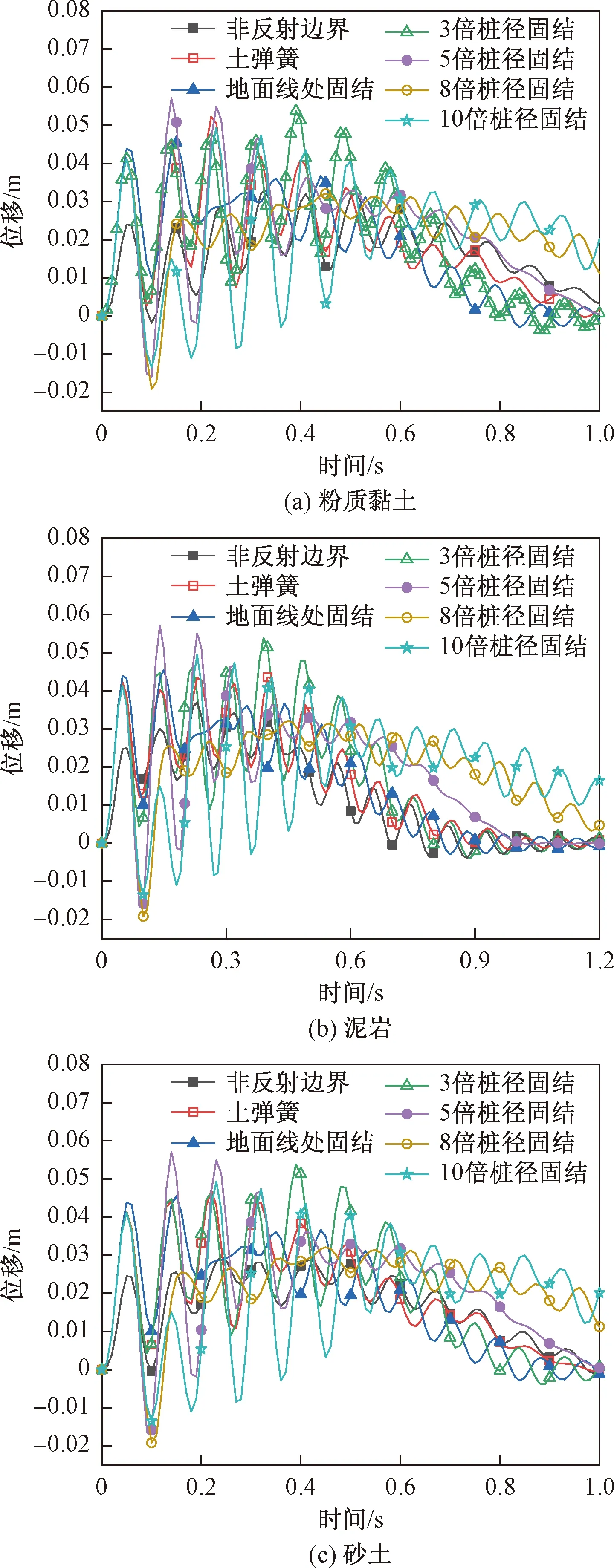

为比较不同桩土相互作用模拟方式对位移的影响,在地面线固结桩基模型上施加撞击力时程荷载,在保证模型一致的情况下,分析了桩顶位移时程的变化情况。图10给出了3种桩周土体时桩顶位移时程曲线。

图10 桩顶位移时程Fig.10 Time history of displacement at pile top

由图10中可以看出,土体不同时,桩顶位移曲线变化趋势均为一致,无反射边界的最大位移最小,5倍桩径深度固结时产生的最大位移最大。3倍桩径深度固结时较5倍桩径深度固结时产生的最大位移小5.8%,土弹簧具有固结与无反射边界计算结果之间。但随着土体的不同,计算结果差值有所不用,当桩周土体为粉质黏土时土弹簧计算结果较5倍桩径深度固结时产生的最大位移小8.4%,当桩周土体为泥岩时土弹簧计算结果较5倍桩径深度固结时产生的最大位移小23.7%,当桩周土体为粉质黏土时土弹簧计算结果较5倍桩径深度固结时产生的最大位移小18.1%。图9中,5倍桩径深度固结时较3倍桩径深度固结时船撞力持续时间长,所以结构动力响应不仅与最大撞击力、平均撞击力有关,还与撞击力持续时间有关。考虑到5倍桩径深度固结时计算的船撞力与真实情况有所差别,建议采用固结处理时取3倍桩径深度固结进行计算。

3 结论

分别计算了粉质黏土、泥岩、砂土3种地质条件下,船舶撞击桩基的动力响应,并对船撞力与桩顶位移进行了分析,得出了以下结论。

(1)采取桩底固结方式模拟时,当固结位置大于地面线以下3倍桩径时,虽然桩顶位移结果比较接近,但船撞力计算结果会偏离较大,且会出现船撞力在某一时刻卸载的情况,主要由于桩基在撞击点位移过大原因导致。

(2)结构动力响应不仅与最大撞击力、平均撞击力有关,还与撞击力持续时间有关。

(3)当边界条件采用固结的方式进行简化时,可选取地面线以下3倍桩基直径进行固结,得出的船舶撞击力是合理的,且结果偏大,对工程设计是偏安全的,可满足实际工程的需要。

(4)采用土弹簧模拟时,在计算时间与精度上较为折衷,但建议在计算时采用岩土实测数据,直接采用规范取值会导致较大误差。采用无反射边界进行模拟得出的结构动力响应会偏小。