激光深熔点焊小孔瞬态行为及影响因素

2020-12-01刘桐韩晓辉张铁浩李刚卿

刘桐,韩晓辉,张铁浩,李刚卿

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 前言

激光深熔焊过程中,由于激光热源能量密度高,液态熔池被迅速加热蒸发。大量金属蒸气离开熔池并对熔池形成反冲压力,使熔池中部形成小孔。由于焊接小孔的存在,使激光在小孔内部不断地反射,大大提高了激光能量吸收率,加速了小孔内壁上的蒸发,在反冲压力的作用下小孔不断增长,并最终形成窄而深的焊缝。小孔的形貌随焊接过程不断变化,并对能量吸收、熔池流动等产生重要影响。因此研究激光深熔焊过程中小孔的瞬态行为,对理解熔池形貌、流动及能量传输有重要意义。

激光深熔焊小孔位于熔池内部,小孔尺寸小、温度高,难以进行高精度的观测。因此许多学者通过数值模拟的方法对激光深熔焊及小孔进行研究。Trappe等人[1]建立了二维有限元热通量模型,计算了小孔形貌,但该模型中没有考虑流体流动。Amara等人[2]也采用光束追踪和VOF方法来模拟小孔瞬态行为,该模型中假设小孔前壁固定,后壁自由运动。Ki等人[3-4]基于Level Set方法建立了三维瞬态小孔激光焊数值模型,采用连续界面模型处理热毛细力,反冲压力等边界条件,对小孔的演化,小孔内部蒸气运动,熔池温度场流场等进行了计算。汪任凭等人[5]利用FLUENT软件模拟激光深熔焊接中小孔变化情况,研究了蒸发反作用力对小孔形成的影响。庞盛永等人[6-7],利用光束追踪计算小孔壁面上的多重反射菲涅尔吸收,利用Level Set进行小孔界面追踪,建立了瞬态小孔和熔池流场温度场数值模型,计算了小孔的周期性运动。这些研究为激光焊小孔形成及演变机理提供了基础,但连续激光点焊和脉冲激光点焊过程小孔的瞬态研究未见文献报道。

文中建立了二维瞬态小孔激光点焊数值模型,利用线追踪热源计算激光在小孔内部的多重反射菲涅尔吸收,通过VOF技术进行相界面追踪,从而计算激光点焊过程中小孔瞬态形貌。通过该模型计算了连续激光点焊和方波脉冲激光点焊过程中小孔的生长规律。并通过改变计算条件对影响小孔行为的因素进行探究。

1 计算模型

假设流体为不可压缩牛顿流体,并且固-液相变时密度不发生显著的变化,则计算区域任意单元质量守恒方程可以表示为:

(1)

式中:ρ为密度;t为时间;v为速度矢量;为散度算子。由于假设相变时密度不发生改变,所以有:

·v=0

(2)

方向的动量方程可以表示为:

(3)

式中:u,v分别为x,y方向速度矢量;p为压力;μ为粘度。方程左边为动量增长速度,等式右边第1项表示对流引起的动量增量,右边第2项表示通过粘性扩散引起的动量增量,右边第3项表示压力源项;Sx表示其他源项,包括浮力、重力、表面张力和蒸发反作用力等。y方向动量方程与x方向类似,不再赘述。

能量方程可以表示为:

(4)

式中:H为焓;k为热导率。等式左边为热量积累,等式右边第1项为单元格上通过对流增加的热量,第2项为通过对流损失的热量;S为其他影响因素的能量源项。

为了简化计算,在小孔激光焊计算模型中做出如下假设:①流体假设为不可压缩牛顿流体,且为层流;②计算模型中忽略逆韧致吸收的影响;③忽略在小孔壁处的Knudsen layer效应;④忽略等离子体对熔池辐射的影响;⑤忽略小孔壁上由金属蒸气运动产生的剪切力对小孔壁附近熔池流动和熔池形状的影响。

该模型采用光束追踪热源对激光-小孔之间的初次和多重反射菲涅尔吸收进行求解计算。光束追踪热源是将激光束细分,并对每一条激光束与小孔壁面的菲涅尔吸收进行累计,从而模拟激光-小孔之间的能量的作用机制。光束追踪热源被广泛的应用于小孔形状的数值模拟计算[8],计算过程不进行详细叙述。光线在小孔中多次反射后的能量可以表示为:

(5)

(6)

式中:φm是第m次入射光束与小孔壁法向的夹角;I0为入射激光强度;Im和In分别为入射光束和小孔法向的单位矢量;αFr是菲涅尔吸收系数。

计算时首先确定小孔壁初始位置,并设置第一束入射光线的方向和能量密度,然后计算光线在小孔中多次反射后的能量。当反射光线离开小孔或反射光线能量小于某一阈值,则一束光线计算完毕。更新小孔壁界面,并进行下一束光线的计算。

2 小孔演化分析

2.1 模型验证

对尺寸为10 mm×15 mm×3 mm 的304不锈钢激光点焊熔池行为进行瞬态模拟,通过对熔池温度场的计算,获得了各个时刻的焊接熔池焊缝形貌。并通过与相同条件下的试验获得的焊缝横切面进行对比,对模型进行验证。焊接工艺参数见表1。

表1 焊接工艺参数

图1为激光功率为1 200 W,焊接时间分别为20 ms和40 ms时的计算结果和焊缝横切面对比图。计算结果中小孔区域由材料沸点等温线标识,焊缝区域由固相线标识,箭头表示熔池内部流体流速矢量。可以看出计算结果与对应试验的焊缝横切面轮廓吻合良好。

图1 小孔激光焊缝横切面模拟结果与试验结果

2.2 连续激光焊小孔演化过程

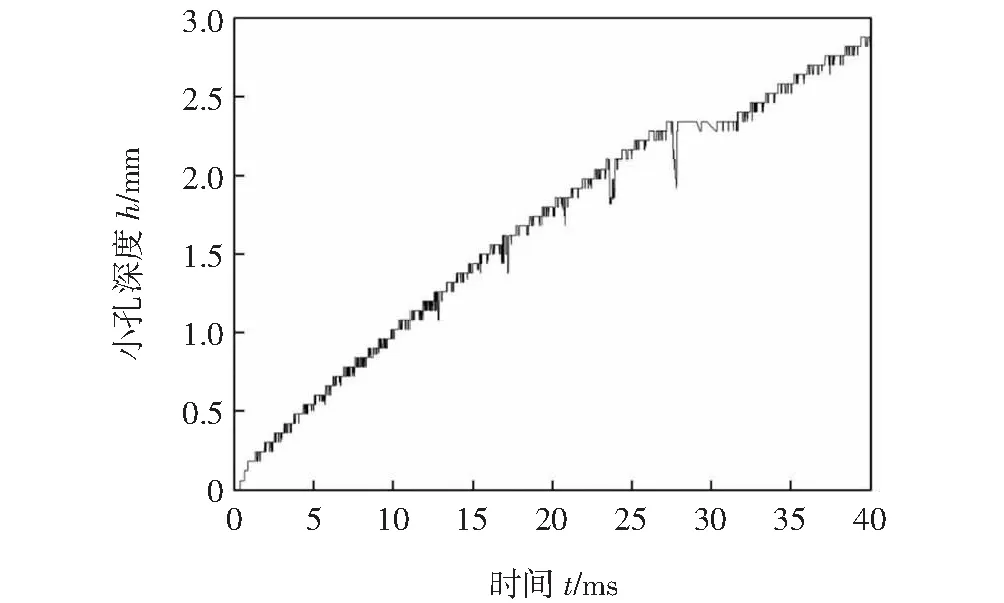

图2为激光功率1 200 W时小孔深度随时间变化曲线。焊接开始后,约0.4 ms后小孔开始形成,且小孔深度迅速增长。在选定功率参数下,小孔深度生长速度约为0.1 mm/ms。小孔深度增长过程中有小幅度的振荡,约40.0 ms后小孔达到3.0 mm即板厚,此时得到全熔透焊缝。

图2 小孔深度随时间变化曲线

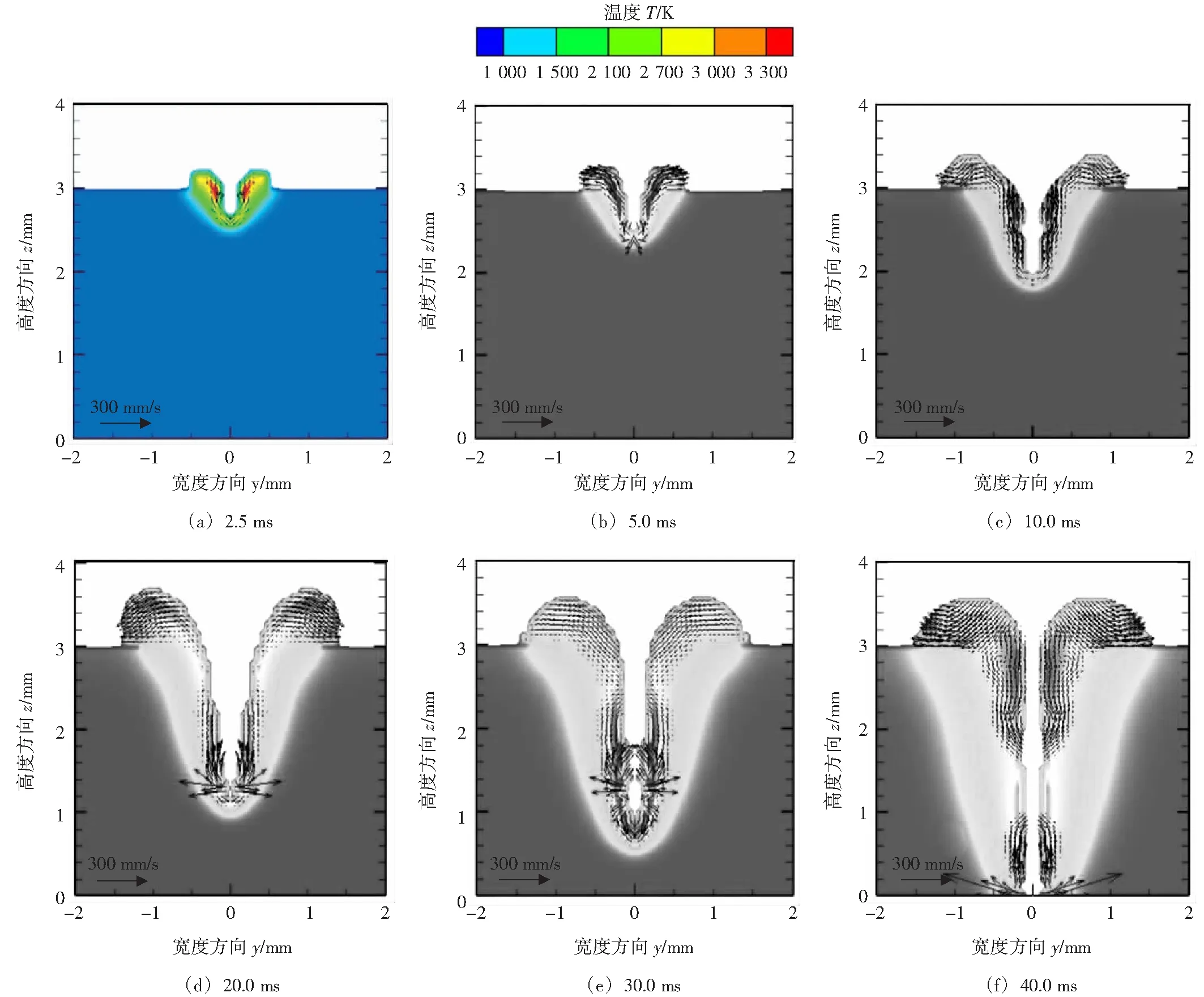

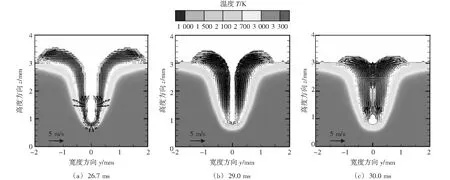

图3为连续波激光点焊功率为1 200 W时小孔演化过程。由图可知,随着加热时间的积累,小孔不断长大,熔池也随之扩张。当加热时间为2.5 ms时,小孔深度约为0.25 mm,此时小孔壁附近温度较高,接近甚至超过材料沸点温度(3 315 K),孔内金属迅速蒸发和电离,产生的反冲压力驱动金属液体向液相区流动,从而使小孔继续扩张。从图3a流体场可以看出,此时熔池底部液态金属被挤向熔池边缘,沿着熔池轮廓向上方流动,最大流速约为80 mm/s。

当加热时间为5.0 ms时,小孔深度达到0.5 mm,熔池深度约为0.6 mm,如图3b所示。小孔内金属部分蒸发,以气体形式离开熔池,一部分被挤压至熔池表面,在熔池四周堆积。此时熔池表面流体流动方向,由温度较高的焊缝中心位置,即小孔附近流向熔池边缘。而熔池底部由于反冲压力的驱动,液态熔池高速向下运动。同时,部分液态金属受到熔池底部和边缘的挤压,沿着熔池边缘向上流动。

图3 瞬态小孔的形成过程

当加热时间为10.0 ms,20.0 ms和30.0 ms时,小孔深度分别达到1.0 mm,1.8 mm和2.3 mm,熔池流动状态与之前所述相似,如图3c~图3e所示。

当焊接时间达到40.0 mm,小孔深度达到板厚,如图3f所示。小孔位于焊缝中央,贯穿整个熔池。小孔两侧温度较高,接近或达到材料沸点温度。熔池上部液态熔池沿温度梯度由焊缝中部向两边流动,熔池底部小孔直径较小,小孔底部附近液态金属受到挤压以较大的流速向周围流动,最大流动速度接近500 mm/s。熔池上部和下部的流体在表面与底部流体带动下流动,但熔池中部附近流体流动较为缓慢。

2.3 脉冲激光焊小孔演化分析

图4为脉冲激光点焊小孔深度随时间变化曲线,图中虚线为激光波形。激光为方波,峰值功率1 800 W,基值功率0 W,占空比67%,平均功率1 200 W,频率100 Hz。

图4 脉冲焊小孔随时间变化曲线

由图4可知,焊接初始阶段0~6.7 ms小孔深度变化规律与连续激光焊过程没有区别。当焊接进行到6.7 ms时,小孔深度约为0.7 mm。此时激光关闭,小孔立即停止增长,并稳定在0.7 mm深度,这一阶段持续约1.2 ms,然后小孔深度迅速下降。当焊接时间为10 ms时,小孔深度为0 mm,即小孔完全闭合。

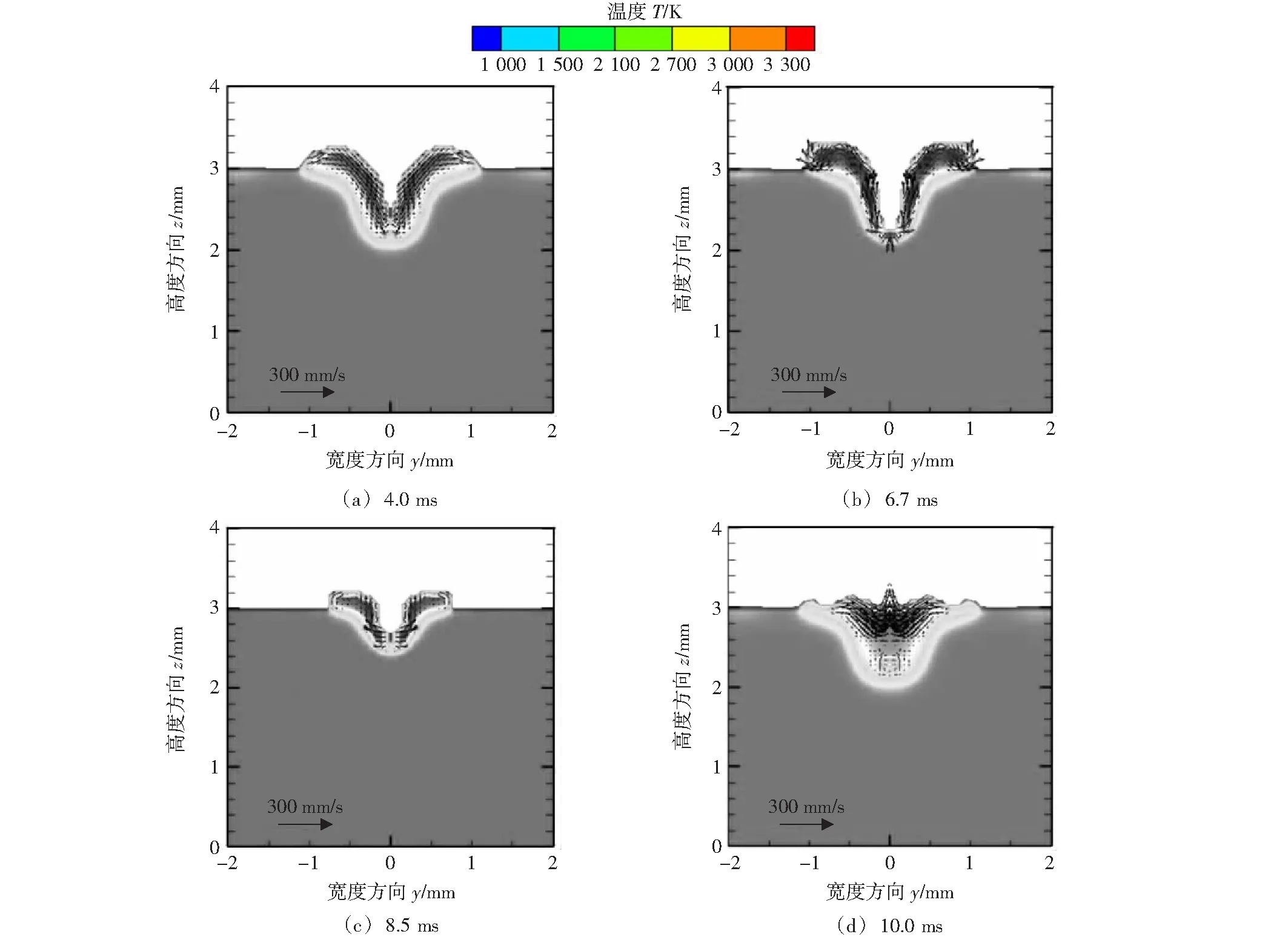

图5为脉冲激光点焊第1周期小孔和熔池演化过程。0.67 ms时小孔深度达到最大值;8.5 ms时可以看出小孔深度减小,液态熔池上部出现回流趋势;10 ms时熔池表面液态金属向熔池中部流动,回流的液态金属填满小孔,使小孔闭合,熔池两侧液体堆积明显减少,而且熔池温度降低。

图5 脉冲激光点焊第一周期小孔形成过程

由图5可知,从10 ms开始激光再次对焊缝进行加热,小孔深度的增长没有延时,而是迅速增大到0.7 mm左右,即前1周期的最大深度,用时约0.7 ms,此阶段小孔深度增长速度达到1 mm/ms。小孔深度迅速增大的主要原因是第2个周期激光直接作用在液态熔池上,而且熔池本身温度较高,所以熔池液态金属蒸发速度远大于第1阶段。并且可以看出此时熔池中液态金属流动速度更快,熔池底部流体流动速度最大值达到300 mm/s,熔池表面液态金属向熔池四周流动整体流速大于在6.7 ms时熔池相应位置的流动速度。

之后小孔进入稳定上升阶段,即小孔深度随时间迅速增长。当焊接时间为16.7 ms时,小孔深度达到约1.55 mm,此阶段小孔增长速度约为0.127 mm/ms。此后激光关闭,小孔深度保持在1.55 mm约1.2 ms,之后开始下降。当焊接时间为20 ms时,小孔并未完全闭合,此时小孔深度约为1.0 mm,第2周期结束。图6为20 ms时小孔和熔池状态,可以看出熔池流动减缓,熔池四周流体向小孔中心方向流动,小孔呈现闭合趋势。

图6 脉冲激光点焊20 ms时小孔和熔池

由图4可知,从20 ms开始进入第3个脉冲周期,第3周期小孔和熔池演化过程如图7所示。随着激光再次对焊缝进行加热小孔深度迅速增长,经过短暂震荡之后进入稳定增长阶段,直到26.7 ms时小孔深度达到第3周期的峰值,此时小孔深度约为2.2 mm,如图7a所示。此过程与第2周期相似,稳定阶段小孔增长速度约为0.13 mm/ms。

值得注意的是,激光关闭后,小孔深度维持在2.2 mm,2.8 ms之后小孔深度迅速下降至0 mm,但此时小孔并未闭合。根据图7b,由于失去了持续的热输入,小孔呈收缩闭合的趋势,小孔周围液态金属向小孔流动。但此时小孔深度较大,在热惯性和液态金属运动粘度的影响下,液态金属无法迅速填满小孔。当焊接时间为30.0 ms时,小孔表面液体在表面张力、重力等力的作用下向小孔进行回流,小孔口闭合。但液态金属仍未能完全填满小孔,在小孔底部出现气孔,如图7c所示。此时小孔表面有凹陷,液态金属有继续流向小孔的趋势。

图7 脉冲激光点焊第三周期小孔形成过程

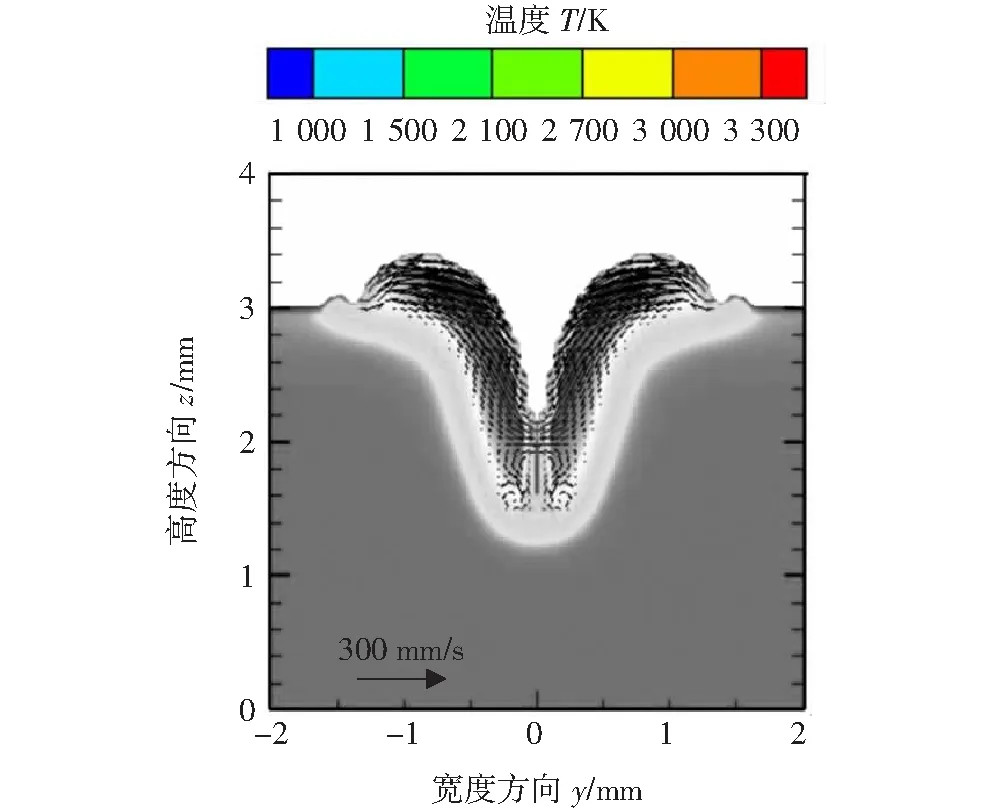

从30 ms开始激光再次对焊缝进行加热,第4周期小孔演化规律与前1周期相似。激光关闭后熔池液态金属回流过程中,小孔底部依然出现了较大的气孔,如图8所示。

图8 脉冲激光点焊40 ms时小孔形态

3 小孔行为影响因素分析

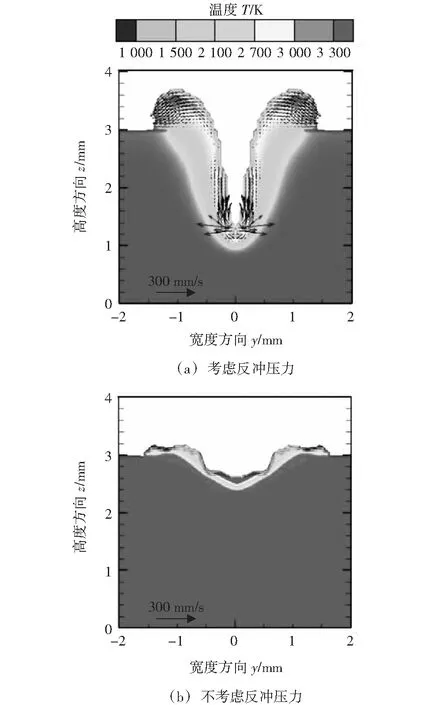

3.1 反冲压力对小孔行为的影响

反冲压力是形成焊接小孔的最重要的因素之一,文中对反冲压力对小孔行为的影响进行了分析,计算模型中反冲压力变为0 Pa,对比不考虑反冲压力与正常情况下小孔或熔池形貌及温度场流场等情况。图9为激光功率1 200 W时考虑反冲压力和不考虑反冲压力条件下第20 ms熔池温度场及流场。可以看出当不计算反冲压力时,熔池没有明显的小孔出现,熔池中心部位温度较高,出现一个较浅而宽的凹陷,液态金属被挤向焊缝周围。熔池形貌更接近于热导焊熔池,并且熔池流动速度远小于熔池附近液体流速。

图9 不同反冲压力时小孔和熔池20 ms时形貌

由此可以证明反冲压力是形成小孔的重要因素。在激光能量作用下,熔池(小孔)液体金属蒸发迅速,大量的金属蒸气冲出熔池表面,对液态熔池形成不可忽略的反冲压力。强烈而持续的蒸发使反冲压力不断作用于熔池中的气液界面,从而将熔池中心凹陷处液态金属向下挤压,使凹坑逐渐加深形成小孔。小孔的形成又大大促进了激光能量的吸收,形成较深的焊缝。

忽略反冲压力情况下,熔池中液态金属难以排出,小孔无法形成。而且由于无法形成小孔,使激光吸收率一直维持在相对较低的状态。并且在热毛细力、重力、浮力等其他力的作用下,依然难以形成较高速度的流体流动。从而导致通过热对流传导的热量不足,因此呈现宽而浅的熔池形貌。

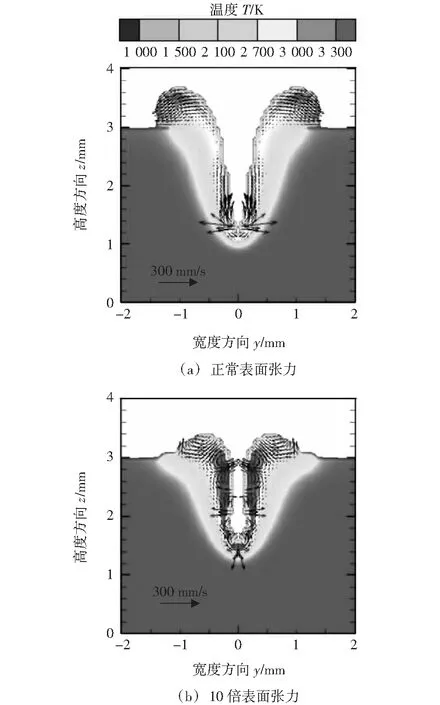

3.2 表面张力对小孔行为的影响

为研究表面张力对小孔行为的影响,将模型中的表面张力系数增大10倍,并将计算结果与原计算结果进行比较。除表面张力系数之外,其他的参数均不改变。

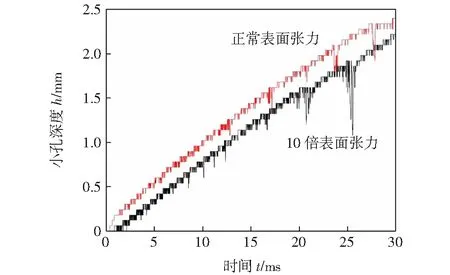

图10是不同表面张力系数情况下小孔深度随时间变化曲线。可以看出表面张力增大后,小孔生长速度略慢于正常表面张力下的计算结果。当加热时间为30 ms时,正常表面张力系数模型中,小孔深度约为2.4 mm,而表面张力系数扩大10倍后的模型中,小孔深度约为2.2 mm。

图10 不同表面张力下小孔深度随时间变化

图11 为20 ms时不同表面张力系数模型计算得到的熔池和小孔形貌。可以看出除了小孔深度、焊缝深度不同之外,10倍表面张力模型中,小孔边缘液态金属堆积较小。主要原因是随着熔池表面液体张力的增大,小孔内部金属在反冲压力作用下挤出小孔在熔池表面形成堆积的相对作用被降低。反之,也可以证明表面张力的增大与反冲压力作用相反,阻碍了小孔的形成。

图11 不同表面张力时小孔和熔池20 ms时形貌

3.3 粘度对小孔行为的影响

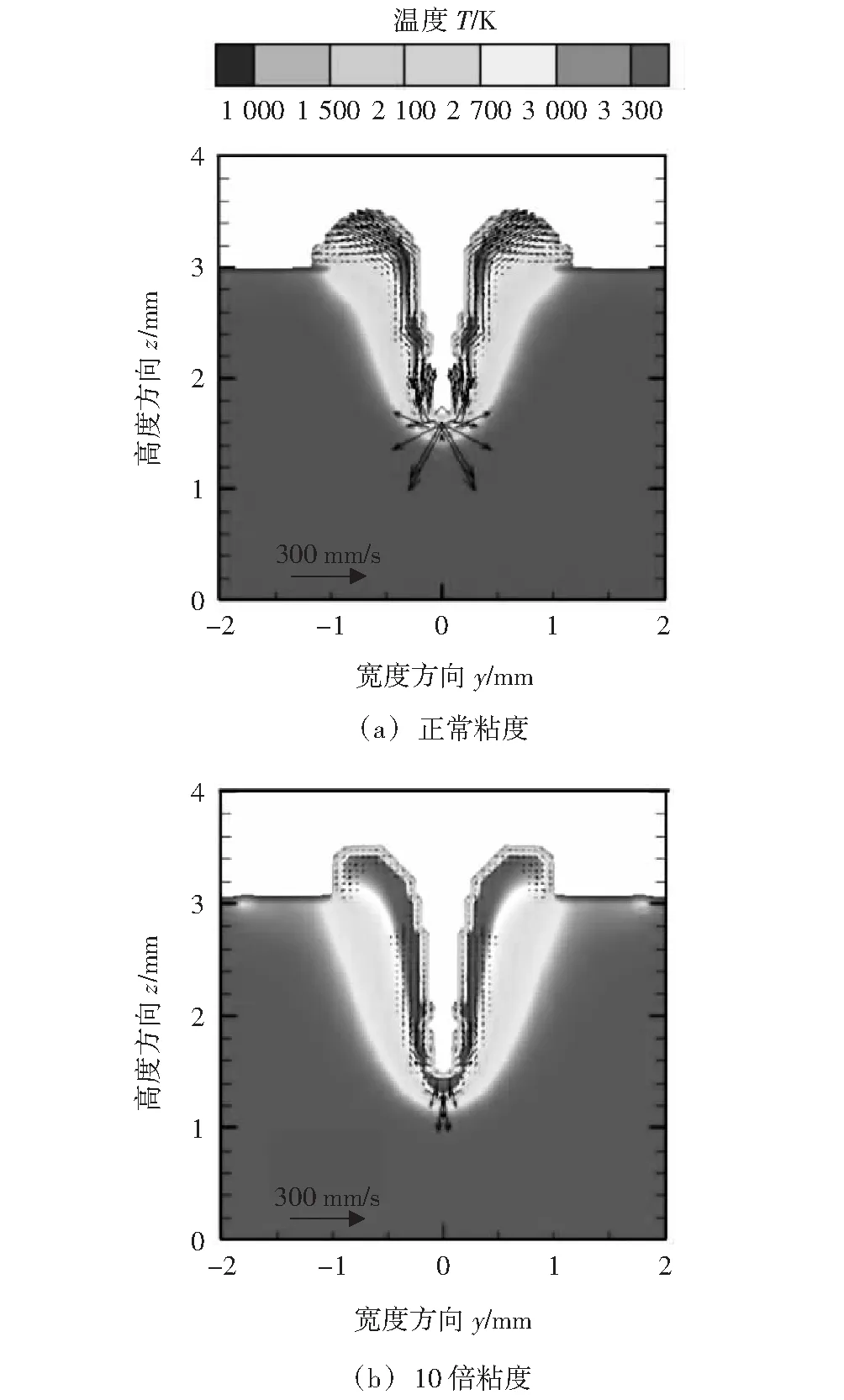

为研究粘度对小孔行为的影响,将模型中材料粘度增大10倍,并将计算结果与原计算结果进行比较。除粘度之外,其他的参数均不改变。

图12 为15 ms时不同粘度模型计算得到的熔池和小孔形貌。可以看出较大的粘度导致小孔深度及熔池深度较大,熔宽较小。因为随着粘度的增大,流体阻碍增大,熔池内液态金属流动速度较慢,小孔附近因对流传热向四周熔池传递的热量较小,因此熔池宽度较小,小孔和熔池深度较大。由图12也可以看出,10倍粘度模型中小孔底部流动速度与正常粘度模型相比较小。

图12 不同粘度时小孔和熔池形貌

4 结论

(1)连续激光焊接过程中小孔深度几乎随加热时间迅速增长,小孔形成速度约为0.1 mm/ms。

(2)方波脉冲激光点焊小孔演化规律存在周期性,且与激光周期一致。加热周期初始阶段小孔迅速长大至上一周期最大深度,之后小孔进入平稳阶段,小孔深度增长速度与连续激光点焊相似。激光停止加热后,小孔保持原有深度约1 ms,然后迅速收缩,并可能会消失。

(3)反冲压力是形成小孔的必要因素,不考虑反冲压力的情况下小孔无法形成;表面张力是阻碍小孔形成的作用力,当表面张力增大时,小孔形成速度降低;粘度增大熔池宽度略减小,小孔和熔池深度略增大。