功率下垂控制在多电机交流传动系统中的应用

2020-11-30文宇良

胡 仙,文宇良,胡 亮

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

利用多台电机驱动同一负载,有利于减小单个驱动系统和电机的容量,同时增加传动系统结构上的冗余性和灵活性。在交流传动系统中,多电机系统有3种连接方式:(1)电机间并行独立运行;(2)柔性连接;(3)硬轴刚性连接,所有电机被强行同步,输出转矩相互耦合[1]。目前多电机的同步控制方案有主从控制[2-3]、交叉耦合控制[4-5]及虚拟轴控制[6-7]等。这些方法往往以转速、转矩及电流为控制参数,需通过信号互联的方式来实现;如果驱动单元中不存在信号互联或互联的信号传输异常,则不能保证系统能正常运行。为此,本文提出了一种功率下垂控制策略,其在无任何信号互联的工况下能实现多电机同步控制下转矩的平均分配,提高了系统的冗余性和可靠性。

1 多电机交流传动系统功率分配分析

本文以大功率渔船推进系统[8]和大功率交流滚动试验台这两种典型的硬轴连接的多电机交流传动系统为例,从机械动力学方程、电机运动方程和杠杆原理等角度分析硬轴连接的多电机交流传动系统转矩分配不均的根本原因,其不仅与温度、齿轮材料、齿轮磨损、齿轮接触面积和润滑程度相关,同时还与机械安装布置的结构有关,另外这种分析方法同样可以推广应用到另外两种多电机连接方式中。

1.1 大功率多电机传动系统

本文以大功率二拖一多电机传动系统为例进行分析,系统的结构如图1所示。

图1 大功率二拖一交流传动系统结构Fig. 1 Structure of high power two-driving-one AC drive system

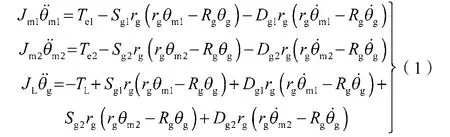

图1中,齿轮箱采用钢质齿槽方式,陪试系统上的每个电机轴驱动一个齿轮,负载电机轴驱动另一个齿轮,通过齿轮箱的变比进行速度放大;由于传动轴较短,因此可以视为弹性连接特性,把每台电机及其齿轮看成一个整体,交流传动系统的动力学方程如下:

式中:Jm1,Jm2——陪试电机1和电机2的转动惯量;JL——被试负载的转动惯量;Te1,Te2——陪试电机1和电机2的电磁转矩;TL——被试负载的负载转矩;θm1,θm2——陪试电机1和电机2的转子角度;θg——被试轴所连齿轮的位置;rg——陪试轴所连齿轮的半径;Rg——被试轴所连齿轮的半径;Dg1,Dg2——陪试电机1和电机2对应齿轮的轮齿阻尼系数;Sg1,Sg2——陪试电机1和电机2对应齿轮的轮齿刚度系数。

在实际运行情况下,齿轮材料、齿轮磨损、齿轮接触面积和润滑程度这些因素都会引起不同齿轮的轮齿刚度系数及阻尼系数不相等,即Sg1≠Sg2,Dg1≠Dg2,则根据式(1)可知,陪试电机输出的电磁转矩将不一致,即Te1≠Te2;依据式(2)电机机械运行方程分析,由于陪试电机1和电机2的转速通过齿轮箱耦合,差异不大,则负载分配不均,即TL1≠TL2。负载分配不均的情况在被试电机温升试验时表现得尤为明显,且随着齿轮箱温度逐渐升高,齿轮的轮齿刚度值及阻尼系数的不一致程度会加剧;极端情况下,一个陪试电机就可能承担了被试电机所有的负载,而长时间过负载运行,会导致陪试电机过热保护。

式中:TL1——陪试电机1的负载转矩;TL2——陪试电机2的负载转矩;ω1——陪试电机1的角速度;ω2——陪试电机2的角速度。

1.2 大功率单轴双电枢传动系统

某渔船系统采用单轴双电枢的系统(图2),单轴双电枢异步电机的转子轴在制造的时候被刚性连接在一起,每个电枢由一个独立的变流器驱动,电机转轴与减速齿轮箱连接以驱动螺旋桨。尽管从结构上看,该系统与“二拖一”交流传动系统有区别,但由于电机转轴到螺旋桨采用了长轴杆,利用杠杆原理(T1D1+T2D2=TLD3)进行分析可知,电机1和电机2离负载距离的不同也会产生每个电机负载转矩分配不均的结果,其中T1为电机1输出转矩,D1为电机1距离齿轮箱的距离,T2为电机2输出转矩,D2为电机2距离齿轮箱的距离,TL为电机螺旋桨负载转矩,D3为螺旋桨负载距离齿轮箱的距离。

上述两种典型的硬轴连接的交流传动系统在运行的过程中都存在功率分配不均的问题,如果仅仅从机械传动或结构布置的设计上去解决,会比较困难。因此,针对这种硬轴连接的多电机交流传动系统,本文提出了一种功率下垂的解决方案,从电机的实际功率出发,利用下垂控制方法来平衡两个电机功率分配不均的问题。

2 基于功率下垂的均衡控制

2.1 多电机功率下垂控制分析

由于AD采样误差、电子器件特性差异、逆变器与负载间的连线阻抗各不相同及温度变化等因素都会对逆变器的输出产生影响,如果不加电流均衡控制,并联的逆变器间会产生大的环流,严重时会导致不能并网运行[9-10]。下垂控制原理为:在逆变器并联系统中,每个独立的逆变单元检测自身输出的电压和电流,计算出有功功率和无功功率,通过下垂控制算法,微调自身输出电压的相位和幅值,以达到各单元有功功率和无功功率平均分配的目的。因此,在多逆变器电源的并网运行中,采用下垂控制可以实现转矩均衡控制。

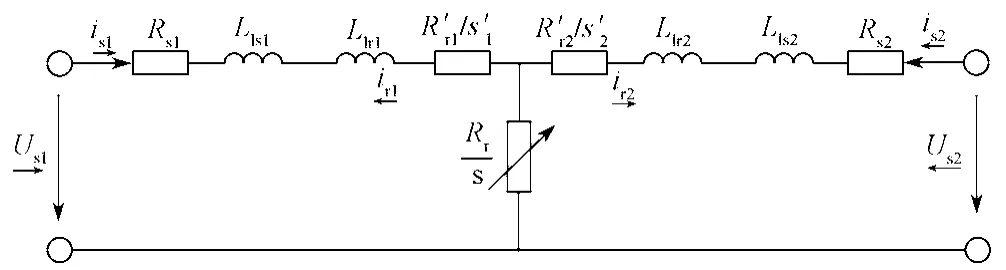

下垂控制中各逆变器输出电压幅值和相位值均需接近,输出负载并联,而硬轴多电机交流传动系统是物理上把转轴强制硬连接在一起,把两个转子侧电阻当成一个整体,多电机转轴强制耦合的结构等效简化电路如图3所示。图中,Rs1,Rs2为陪试电机1和陪试电机2的定子电阻;Lls1,Lls2为电机1和电机2的定子漏感;Llr1,Llr2为电机1和电机2的转子漏感;is1,is2为电机1和电机2的定子电流;ir1,ir2为电机1和电机2的转子电流;Us1,Us2为电机1和电机2的定子电压;Rr1,Rr2为电机1和电机2转子电阻的差异部分,Rr为电机1和电机2转子电阻的相同部分;s1′,s2′为电机1和电机2的转差率;s为电机1和电机2的共同转差率。

图3 多电机转轴强制耦合简化等效电路Fig. 3 Simplified equivalent circuit of multi-motor forced coupling system

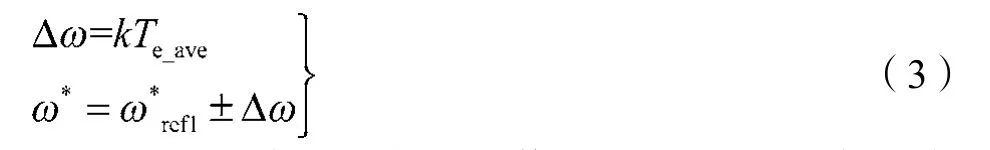

式中:Te_ave——转矩给定平均值(速度环后的输出转矩平均值);k——下垂控制系数;Δω——根据转矩调整的速度变化量;——外环控制后的转速给定值;ω*——修正后的转速给定值。

2.2 多电机功率下垂控制系统

图4示出电机在四象限运行状态下(向前牵引、向前制动、向后牵引和向后制动)的功率下垂特性曲线,其采用式(3)进行转矩均衡控制。

图4 电机四象限运行状态下的功率下垂特性曲线Fig. 4 Power droop characteristic curve of motor in four-quadrant operation state

图5示出运行过程中根据实际转矩调节给定转速的过程。图中,Δω1, Δω2和Δω3为根据转矩调整的速度变化量;Te1_ave,Te2_ave,和Te3_ave为平均转矩;Tmax为被试电机最大转矩;Δωmax为根据转矩调整的速度变化的最大限幅值。假定两个陪试电机的输出转矩不一致,即Te1_ave≠Te2_ave,首先根据式(3)调整陪试电机的给定转速,然后再根据功率下垂控制的调节过程将输出转矩稳定到Te3_ave。

图5 基于功率下垂的均衡控制示意Fig. 5 Schematic diagram of power droop based balanced control

图6示出多电机交流传动系统功率下垂控制的原理。图中,ωr1,ωr2为电机1和电机2反馈转速,DTC为直接转矩控制算法。当电机1和电机2的负载转矩分配不均时,电机在第一象限运行,这时变流器1和变流器2根据相同的转矩均衡控制方程微调Δω,具体如下:

图6 功率下垂控制原理框图Fig. 6 Block diagram of power droop control principle

假定0<Te1_ave<Te2_ave,根据式(4)所调节的转速结果为,速度内环的比例积分调节作用使得电机1的输出转矩Te1_ave增大,电机2的输出转矩Te2_ave减小,以平衡到Te3_ave的位置,达到电机1和电机2负载转矩平均分配的结果;但最后,内环稳定的转速偏离了内环的给定转速,继续通过求取内环给定转速的一个平均值,这个值与给定转速ωref构成一个外环进行PI调节,调节结果作为内环的给定,从而使最终平衡的转速与给定转速无偏差,转矩也达到平均分配的效果。

2.3 下垂控制参数的选取与分析

下垂控制系数需参考陪试电机和被试电机的一些参数来进行设置。由于两台电机是通过同步齿轮箱耦合在一起的,两台电机的转速偏差不会太大。目前根据陪试电机的最大转差频率来选取补偿调节的范围(本文陪试电机的最大转差频率为0.997 7 Hz),选取了1 Hz的调节范围来进行下垂控制,下垂控制系数,其中Tmax为被试电机的最大转矩,将其输入到陪试变流器的参数表中进行保存。

通过多电机功率平衡的控制调节过程分析,在负载功率分配不均的情况下,根据电机四象限运行状态下的功率下垂特性,通过内环和外环的PI控制,既能保证多电机功率的平均分配,也能实现系统给定转速与实际转速的无偏差控制。

3 实验结果分析

为了验证本文所提方法的有效性,选取多电机交流传动滚动实验台进行验证。实验台上陪试电机的参数如下:Rs=0.014 5 Ω,Rr=0.009 Ω,定子漏感Les=0.294 mH,转子漏感Ler=0.410 mH, 互感Lm=21.835 mH,P=2 MW。陪试实验台主要用于机车、动车、地铁车辆的组合试验,其交流传动控制系统采用两个电机通过齿轮箱啮合驱动被试电机,电机控制采用轴控模式,即两个电机分别由独立的控制单元进行控制,各自采样转速、电流,并且两个控制单元之间没有通信连接,无法采用主从控制、交叉耦合控制、虚拟轴控制等控制方案。

测试验证方案如下:在不采用转矩均衡控制的策略下,被试电机进行温升试验时,被试负载给定转矩为20 000 N·m左右,持续0.5 h后,出现了陪试电机负载分配不均的现象,Te1_ave=400 N·m,Te2_ave=19 600 N·m,电机2承受了几乎所有的负载转矩(图7);1 h后,电机2的绕组温度达到了保护值,致使陪试系统无法继续工作。

图7 未采用功率下垂控制时的陪试电机转矩和电流Fig. 7 Torques and currents of the companied motors by the existing control scheme without power droop

同样工况下,采用了基于功率下垂的转矩均衡策略后,进行长时间功率考核,陪试系统两个电机负载分配一直保持平衡,Te1_ave=10 000 N·m,Te2_ave=10 000 N·m,实验数据如图8所示。

图8 采用功率下垂控制方案后的陪试电机转矩及电流Fig. 8 Torques and currents of the companied motors by the scheme with power droop control

在被试电机加载12 000 N·m的转矩后,对陪试电机进行动态加减速试验并观察采用功率下垂控制后的效果,图9和图10分别示出其加速过程和减速过程。可以看出,在加速和减速的过程中,单台电机的转矩一直维持在6 000 N·m左右,说明采用功率下垂控制后,在动态调节的过程中也能较好地实现转矩的平均分配。

图9 加速试验过程功率下垂控制效果Fig. 9 Power droop control effect in speed-up test

图10 降速试验过程功率下垂控制效果Fig. 10 Power droop control effect in deceleration test

从图7和图8的实验结果可以看出,采用基于功率下垂的转矩均衡控制能有效地解决硬轴连接的多电机系统负载分配不均的问题;从图9和图10的实验结果可以看出,在升速和降速的过程中,微调给定速度能保证平均转矩稳定不变,说明了功率下垂控制在动态过程中也能稳定运行。

4 结语

本文从机械动力学、电机运动方程和杠杆原理等方面分析了硬轴连接的多电机交流传动系统转矩分配不均的根本原因,从多电机的等效电路结构上提出了一种基于功率下垂的转矩均衡控制策略。通过在大功率多电机陪试实验台上的测试验证,证明了该方案的有效性和方便性,其不仅不需任何信号互联,还可有效均衡多电机负载转矩。目前类似这种二拖一的陪试系统,其功率分配的不平衡总是随着时间累积缓慢发生的,后续将进一步研究多电机交流传动系统中(类如多电机非齿轮箱耦合)突加功率不平衡状态下的测试情况。