自装卸式驮背运输车端部底架静强度分析及试验对比

2020-11-28王洪昆袁博

王洪昆 袁博

摘 要:基于自装卸式驮背运输车的结构受力特点,从整车结构受力的角度进行分析,以端部底架为研究对象,运用有限元仿真技术,对其进行静强度校核,并与试验数据进行对比。结果表明:端部底架结构设计合理,满足行业内相关标准要求。

关键词:自装卸式驮背车;端部底架;静强度;试验

引言

为货主提供“门到门”的运输服务,是铁路货运组织改革的重要内容之一,而开展铁路驮背运输是实现“门到门”运输的最好方式之一。铁路驮背运输是指公路货车或半挂车装载货物后在始发地火车站自行开上铁路专用车辆,通过铁路完成长距离运输,到达目的地火车站后,公路货车自行开下铁路专用车辆并驶往最终目的地的一种便捷运输方式。这种运输方式已在欧美国家成熟应用,但目前在我国铁路驮背运输还是空白。因此,开展驮背运输车的研制及相关技术研究工作是我国未来铁路货车研发部门的重点工作之一。

1、结构特点及受力分析

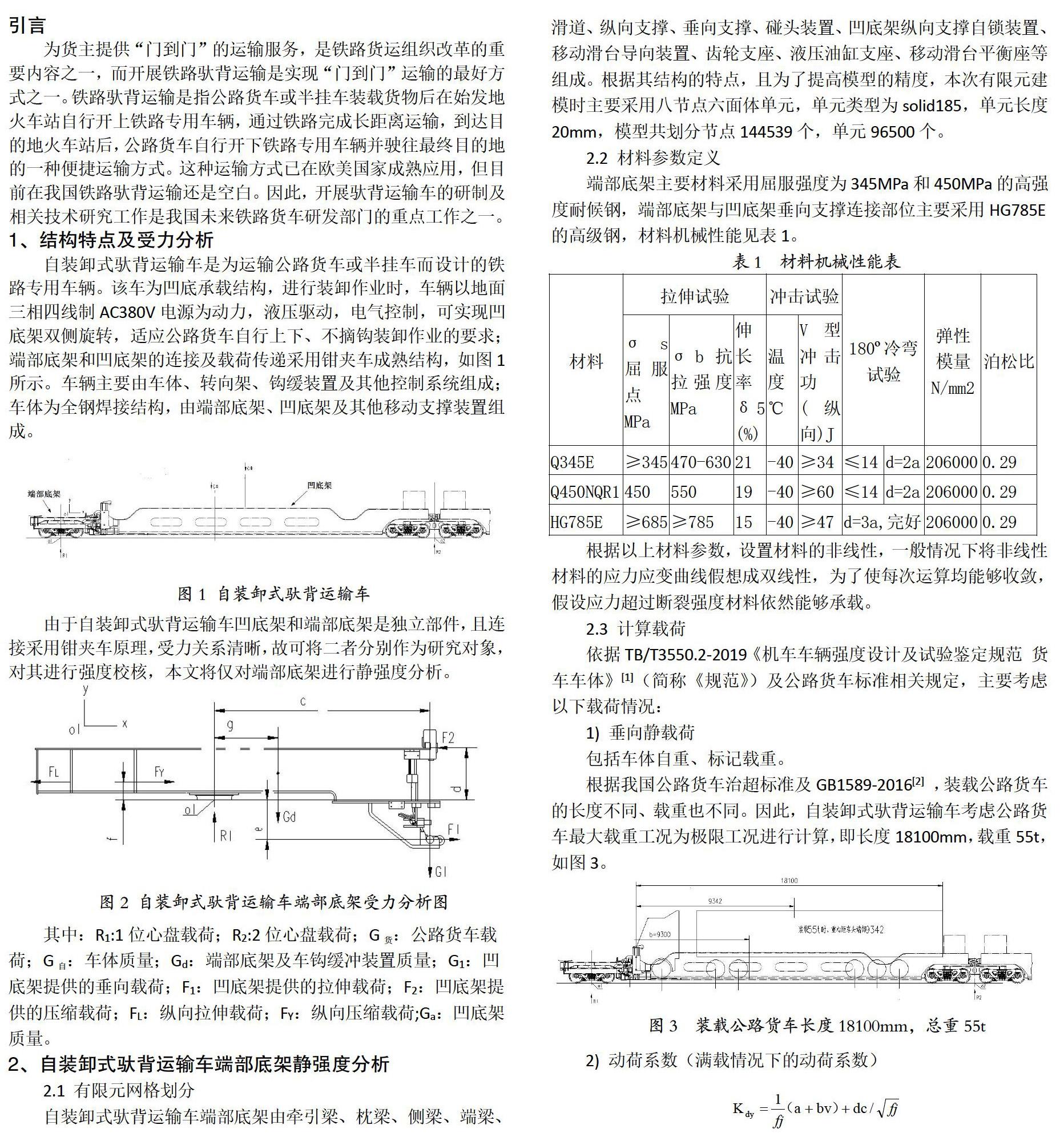

自装卸式驮背运输车是为运输公路货车或半挂车而设计的铁路专用车辆。该车为凹底承载结构,进行装卸作业时,车辆以地面三相四线制AC380V电源为动力,液压驱动,电气控制,可实现凹底架双侧旋转,适应公路货车自行上下、不摘钩装卸作业的要求;端部底架和凹底架的连接及载荷传递采用钳夹车成熟结构,如图1所示。车辆主要由车体、转向架、钩缓装置及其他控制系统组成;车体为全钢焊接结构,由端部底架、凹底架及其他移动支撑装置组成。

由于自装卸式驮背运输车凹底架和端部底架是独立部件,且连接采用钳夹车原理,受力关系清晰,故可将二者分别作为研究对象,对其进行强度校核,本文将仅对端部底架进行静强度分析。

其中:R1:1位心盘载荷;R2:2位心盘载荷;G货:公路货车载荷;G自:车体质量;Gd:端部底架及车钩缓冲装置质量;G1:凹底架提供的垂向载荷;F1:凹底架提供的拉伸载荷;F2:凹底架提供的压缩载荷;FL:纵向拉伸载荷;FY:纵向压缩载荷;Ga:凹底架质量。

2、自装卸式驮背运输车端部底架静强度分析

2.1 有限元网格划分

自装卸式驮背运输车端部底架由牵引梁、枕梁、侧梁、端梁、滑道、纵向支撑、垂向支撑、碰头装置、凹底架纵向支撑自锁装置、移动滑台导向装置、齿轮支座、液压油缸支座、移动滑台平衡座等组成。根据其结构的特点,且为了提高模型的精度,本次有限元建模时主要采用八节点六面体单元,单元类型为solid185,单元长度20mm,模型共划分节点144539个,单元96500个。

2.2 材料参数定义

端部底架主要材料采用屈服强度为345MPa和450MPa的高强度耐候钢,端部底架与凹底架垂向支撑连接部位主要采用HG785E的高级钢,材料机械性能见表1。

根据以上材料参数,设置材料的非线性,一般情况下将非线性材料的应力应变曲线假想成双线性,为了使每次运算均能够收敛,假设应力超过断裂强度材料依然能够承载。

2.3 计算载荷

依据TB/T3550.2-2019《机车车辆强度设计及试验鉴定规范 货车车体》[1](简称《规范》)及公路货车标准相关规定,主要考虑以下载荷情况:

1) 垂向静载荷

包括车体自重、标记载重。

根据我国公路货车治超标准及GB1589-2016[2] ,装载公路货车的长度不同、载重也不同。因此,自装卸式驮背运输车考虑公路货车最大载重工况为极限工况进行计算,即长度18100mm,载重55t,如图3。

3) 侧向力

按垂向载荷施加,大小为10%×垂向静载荷

4)纵向载荷

纵向拉伸载荷1125kN,作用于端部底架前从板座处;

纵向压缩载荷1400kN,作用于端部底架后从板座处;

纵向压缩载荷2250kN,作用于端部底架后从板座处。

2.4计算工况及评定

根据《规范》要求,对自装卸式驮背运输车端部底架进行如下工况计算:

工况1:拉伸组合

纵向拉伸力(1125kN)+垂向总载荷,该合成应力应不大于第一工况的许用应力。

工况2:第一工况压缩组合

纵向压缩力(1400kN)+垂向总载荷,该合成应力应不大于第一工况的许用应力。

工况3:第二工况压缩组合

纵向压缩力(2250kN)+垂向静载荷,该合成应力应不大于第二工况的许用应力。

2.5载荷施加

按照《规范》要求及结构受力特点,将相应载荷施加于端部底架相应位置,如图4所示。底架自重以加速度的形式施加;货物传递给端部底架的垂向载荷施加于截取的凹底架断面处,传递的纵向载荷以约束的形式施加;纵向拉伸载荷施加于端部底架前从板座,纵向压缩载荷施加于端部底架后从板座;心盘处施加垂向支撑约束,对称面加对称约束。

2.6 静强度计算结果

依据相关标准对自装卸式驮背运输车端部底架静力学计算可知,其结构强度在各计算工况作用下均满足设计要求,见汇总表3。应力输出结果全部为Von-Mises当量应力,应力云图见图5--图7。

3、自装卸式驮背运输车端部底架静强度试驗验证

根据仿真计算结果和结构实际使用情况,选择大应力点、应力集中部位及可能出现疲劳裂纹的位置布置应力测点,共布置测点35个。

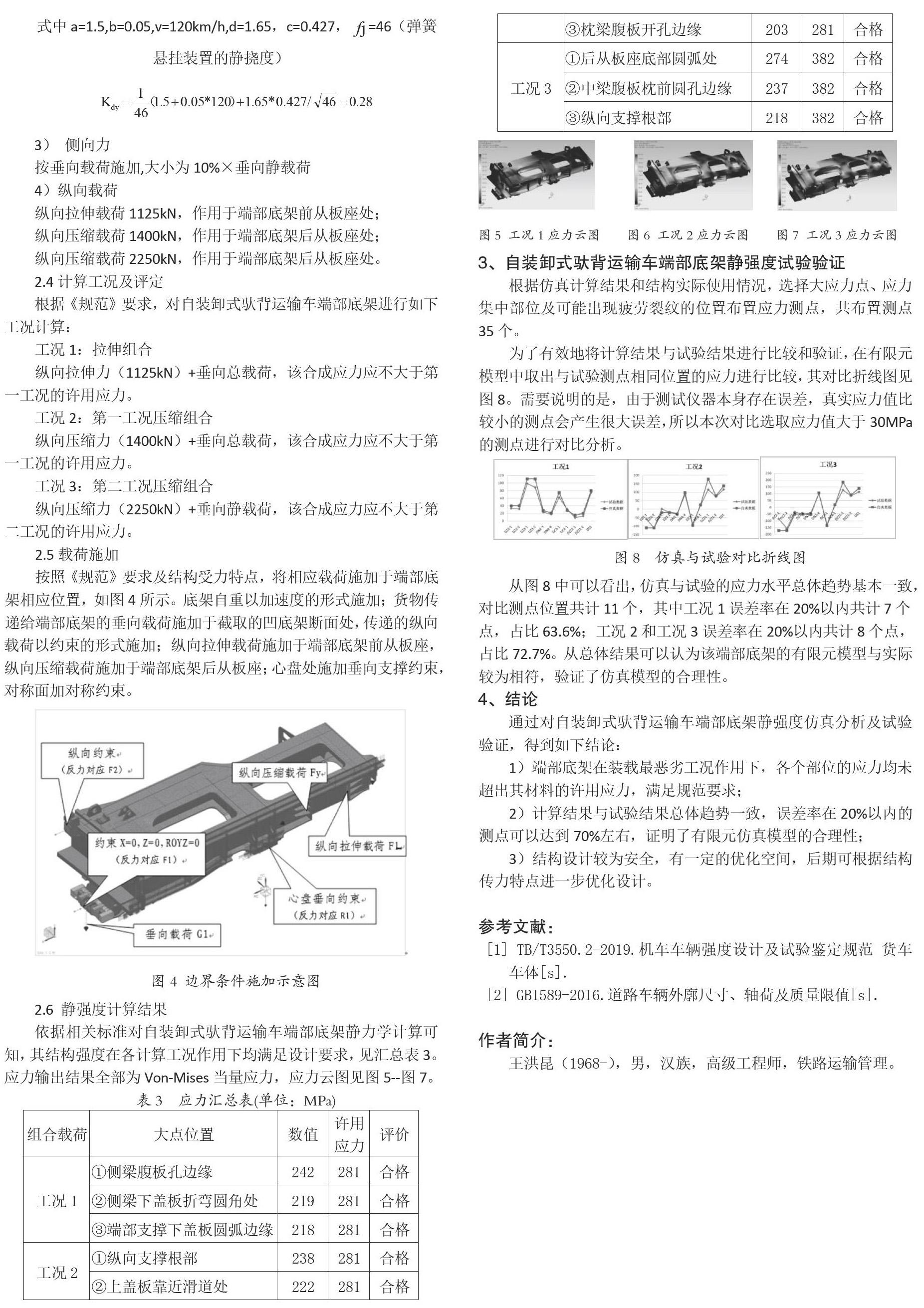

为了有效地将计算结果与试验结果进行比较和验证,在有限元模型中取出与试验测点相同位置的应力进行比较,其对比折线图见图8。需要说明的是,由于测试仪器本身存在误差,真实应力值比较小的测点会产生很大误差,所以本次对比选取应力值大于30MPa的测点进行对比分析。

从图8中可以看出,仿真与试验的应力水平总体趋势基本一致,对比测点位置共计11个,其中工况1误差率在20%以内共计7个点,占比63.6%;工况2和工况3误差率在20%以内共计8个点,占比72.7%。从总体结果可以认为该端部底架的有限元模型与实际较为相符,验证了仿真模型的合理性。

4、结论

通过对自装卸式驮背运输车端部底架静强度仿真分析及试验验证,得到如下结论:

1)端部底架在装载最恶劣工况作用下,各个部位的应力均未超出其材料的许用应力,满足规范要求;

2)计算结果与试验结果总体趋势一致,误差率在20%以内的测点可以达到70%左右,证明了有限元仿真模型的合理性;

3)结构设计较为安全,有一定的优化空间,后期可根据结构传力特点进一步优化设计。

参考文献

[1] TB/T3550.2-2019.机车车辆强度设计及试验鉴定规范 货车车体[s].

[2] GB1589-2016.道路车辆外廓尺寸、轴荷及质量限值[s].

作者简介:王洪昆(1968-),男,汉族,高级工程师,铁路运输管理。