高线夹送辊入口导板改进

2020-11-28韩姝红朱梅

韩姝红 朱梅

摘要:针对线材生产中出现表面划伤缺陷,查找影响线材产品表面产生各种划伤的原因并加以分析判断,找到产生表面划伤主要设备,通过改进导卫装置以防止划伤的存在,提高了线材的表面质量。

关键词:导板;夹送辊;划伤

1 前言

安装在轧辊孔型入口和出口处的引导装置称为导卫装置,其作用是正确将轧件导入及导出轧辊孔型,控制或强制轧件扭转或弯曲变形,并按一定方向运动[1]。导板安装在线材轧机入口处导板梁上,用以引导轧件正确进入孔型,目前厂内采用的是滑动导板。生产中发现线材表面出现划伤,用户提出异议,尤其是帘线钢生产,任何划伤都不允许出现。为了提高表面质量,对产生表面划伤的设备进行了分析,提出了改进措施。

2划伤产生位置分析

一般认为线材表面的划伤产生于轧制通道的摩擦。精轧机内各种导管、空过管、水冷导位、出口插件、水箱水管、鸭嘴、吐丝管等不对中或者内壁不光滑,均可使得线材在通过时与其发生摩擦,产生划伤[2]。

2.1 划伤原因

水冷段导槽不良、吐丝机吐丝管曲线不良或吐丝盘安装不良及风冷辊道出现死辊或辊面不良引起纵向断续细划伤;夹送辊出口导卫安装不正或损伤引起的纵向上部连续划伤;夹送辊入口导卫安装不正或损伤引起的纵向两侧连续划伤;集卷筒引起的横向断续划伤;翻卷机引起的横向头部划伤;成品运输引起的横向断续细划伤等。

在实际生产中通过对导槽打磨、出口导卫改进、辊道侧板取消、托板材质改进、打包机加垫、吊车加防划罩等措施,使划伤得到了控制,但在夹送辊入口导板处的划伤始终没有得到解决,经过近一年的观察、调整,发现问题主要出在夹送辊入口导板的设计不够合理上。

2.2原有夹送辊入口导卫装置存在的问题

线材轧制过程中处于再结晶温度以上,硬度低于导卫装置的硬度,在与导卫装置接触过程中轧件的表面经常出现划伤,划伤对于下道工序的再加工有极大的影响,在拉拔时出现断裂,制约了线材产品的发展。

夹送辊按使用规格的不同分为四种,主要的区别是中间的沟槽的宽度和深度上的差异。此装置结构比较简单(见图1),但制造成本不低。主要是为提高导板的耐磨性,使用的材质都是3Cr13。在轧制过程中,当轧制张力、速度变化时轧件会出现微拉或微堆现象,线材的上下面就会出现划伤;当吐丝机使用摆动功能时,轧件随吐丝机的转动会产生左右的摆动,轧件与导板摩擦后两侧就会出现划伤。而又因为结构简单轧制线对中不精确,磨损逾加强烈。造成导卫装置的磨损异常,导板更换频繁,生产成本增加。

3 夹送辊入口导卫改进措施

结合现有技术,在导板重量、尺寸、入口直径、紧固方式、调整余量、轴径向調整方式、轧制线确定等因素方面入手,设计夹送辊入口滚动导板结构。

3.1导卫装置结构

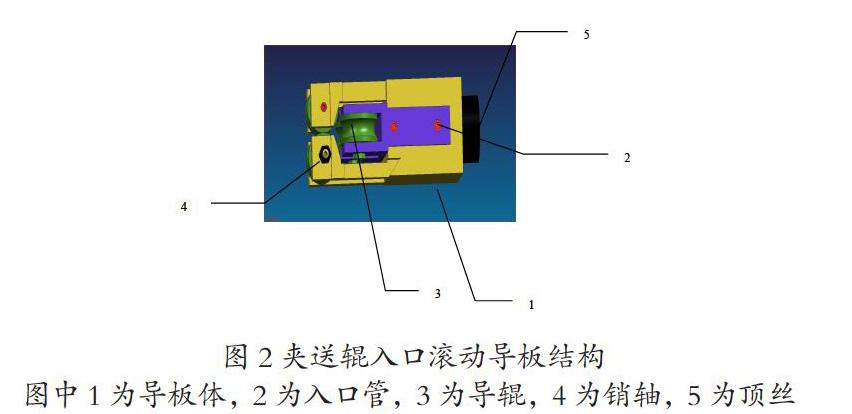

夹送辊入口滚动导板结构见图2。

3.2夹送辊入口滚动导板的装配及调整

3.2.1 导板安装

将入口管装入导板体中,两侧用顶丝固定,刻有椭圆形轧槽的导辊两侧压入6202轴承中间设置抛油环后,安装在弹簧板内用销轴固定,润滑油可经过销轴中间的空孔进入导辊,有效提高导辊的使用寿命,将装有导辊的四个弹簧板安装在导板体上用穿销固定,下弹簧板是水平固定的,导辊间距通过调整上弹簧板来确定,通过顶丝来调整相对两个导辊的间距,间距大小调整的标准是穿入的样棒与导辊有轻微摩擦,并可以自由的前后移动。

3.2.2导板的在线安装及调整

夹送辊入口滚动导板支撑座通过四个紧固螺丝固定在夹送辊面板上,然后将夹送辊入口滚动导板座通过两个紧固螺丝固定在导板支撑座上,将滚动导板放在导板座上二底座上(底部有固定键),通过前端的燕翅来保证导板的稳定性,后部用压板将其固定。调整时,移动导板座来调整导板的水平标高,标高确定后通过调整螺栓调整导板的左右对中。

3.2.3导板试验

通过试验找到一组夹送辊入口导板使用时间最长、效果最好的设计参数。影响夹送辊入口导板使用的因素主要有:入口管直径、导辊辊型、润滑介质 、导辊间距。

采用正交表安排试验方案,得出入口管直径选择30mm,不仅能够有效防止划伤的产生,且没有丧失其引导功能,辊型采用椭圆形与轧件接触时可防止压印的产生,润滑介质采用耐热性和防水性均不错的锂基脂,导辊间距采用与轧制规格相同的尺寸,即能有效控制轧件的摆动,又能减少导辊的受力状态,延长导辊使用寿命。

3.2.4夹送辊入口滚动导结构设计特点

(1)导板共有4个导辊且采用平立相互垂直设计,与夹送辊的上下辊正好组成平-立-平的交替设计,利于轧件在轧制过程中稳定通过。

(2)轧件与导板的接触由滑动摩擦改为滚动摩擦,减少了维修成本,延长了使用寿命,降低了备件资金消耗。

(3)导板通过二底座的移动来调整导板的对中,安全可靠,操作方便,调整精度高。

(4)导辊设计成椭圆形可以保证轧件的稳定性,

4结论

通过对产生划伤原因的分析,找到产生划伤的主要原因为导板形式。根据导板设计原则及相关参数的选择,设计出一种滚动式导板。导板投入使用后,取得令人满意的效果,划伤总量从原来的5.1吨/万吨降到现在的1.18吨/万吨,调整时间也大幅度减少,产品质量得到用户认可。

参考文献:

[1]沈茂盛 李曼云.型钢生产知识问答.2003,NO.,254.

[2]张东飞.线材轧制工艺改造实践—围绕线材表面划伤问题.工业技术创新,2017,NO.04,96.