全电动注射机位置系统的回零算法设计与实现

2020-11-28于盛睿凌妍邹佳勇王云明徐磊刘广周华民

于盛睿,凌妍,邹佳勇,王云明,徐磊,刘广,周华民

(1.景德镇陶瓷大学机电工程学院,江西景德镇 333403; 2.华中科技大学材料成形与模具技术国家重点实验室,武汉 430074)

塑料注射成型工艺具有复杂结构成型能力强、尺寸精度高、质优高效等优点,是当今热塑性塑料产品最主要的制造方法,全电动注射成型机是继液压机之后出现的该工艺最主要的成型装备[1–2]。该装备采用伺服控制技术和滚珠丝杠副作为机械传动装置,与传统肘杆式注射机相比较,肘杆式注射机的全部液压装置由全电动注射机的机械传动装置所取代[3–4],使得注射机呈现出更加精密、节能、高效的特点,在表观质量和尺寸精度要求高的精密注塑领域得到了极大的推广应用。目前,研发制造及应用全电动注射机的水平处于国际领先地位的国家还是日本[5–7],有代表性的生产厂家有住友、东芝、三菱、日精树脂、法那克、东洋、川口、沙迪克、日本制钢所、铭机等[3],国内有代表性的主要有海天长飞亚、广州数控等[8–9]。

众所周知,注射机在出厂交付使用之前有一个安装、调试的过程。在此过程中需对具有相对运动的部件进行物理零点定义,并完成物理零点与控制系统设置的“软”零点一一对应,即实施回零操作。回零过程是注射机正式生产之前确立各运动部件坐标原点、并建立各运动部件坐标系的过程。只有完成回零操作,机器的后续工艺内容才可被执行。全电动注射机由于采用绝对式编码器记忆位置,在有后备存储器电源支持下,即使在掉电下次重启,所记忆的位置信息也不会丢失,只需完成回零操作,此后每次开机初始化,系统均会根据定义的坐标系,经过计算将编码器记忆的当前位置信息反馈至系统,从而保证各运动部件的位置准确度和重复精度。

然而,注射机在安装、调试、使用的过程中,存在两种工况:(1)由于某种原因产生故障,需要更换伺服电机或伺服放大器,但此时反馈线与电机插头或与伺服放大器脱开,导致编码器电路与电源切断,储存在静态随机存贮器中的位置信息即刻丢失。再次开机后机器记忆的位置数据丢失,需要重新建立零点。(2)由于某种原因产生故障,将伺服电机与执行部分脱开,在编码器不脱离电源供给的条件下,对伺服电机及执行部件的相对位置关系进行调整,使得执行部件相对于机器绝对坐标系的实际位置与编码器记忆位置不对应,此时,也需要进行回零操作。

当前,一些学者针对回零操作的理论与方法研究主要集中在传统的数控机床及机器人领域[10–16]。廉良冲[10]对数控机床回零故障发生的主要形式和原因进行分析,用于对数控机床进行回零故障的诊断与修复。陈伟海等[11]采用增量式编码器与限位开关作为回零检测装置,提出机器人动平台的原点定位与自动回零方法。陈福明等[12]针对数控机床回零发生的典型故障,分析了回零故障产生的原因,并给出了具体的故障排除方法。高建设等[13]基于栅格法提出了一种适合新型五自由度并联机床的两步回零法,开发了相应的回零软件模块,从而实现机床刀具的回零操作。邹金桥等[14]以实际数控机床控制系统为例,对增量栅格法的回零机制进行分析与比较,并结合实例对数控机床回零时出现的故障进行了分析。黄登红等[15]分析了数控机床挡块式回零的控制原理、过程及其相关参数的影响,并对机床回零过程中的故障进行分析、诊断。任晓红等[16]介绍了用于车铣加工中心各个轴的回零方式,把回零应用到了重新定位上,在数控机床加工过程中,实现数控机床的准确、有效的自动定位。然而,对于以注射机为典型代表的塑料成型设备的回零方法的研究还未见报道,笔者根据实际工艺内容的需要,考虑注射机需要回零的两种情况,对注射机进行机械零点的定义,设计回零算法,提出基于回零技术的全电动注射机系统位置的回零方法,满足精密注塑成型对位置准确度以及重复精度的需要。

1 机器物理零点及各运动坐标系的定义

注射机在使用过程中需要涉及到对位置的调整与控制,因此必须给出各运动部分的参考点,即零点定义,进而建立各运动部件坐标系,使得机械定义的物理零点与控制系统定义的零点产生对应关系。首先进行各运动部件物理零点的定义。所谓物理零点的定义,是指在注射机机械本体上根据需要设置参考点,此回零参考点一旦设置完毕即不允许变动,作为后续位置控制的绝对参考点。根据工艺内容的不同,可以分为合模座、模具、顶针、注射螺杆零点。根据注塑成型的操作习惯及行业标准,对各零点位置作如下定义:

(1)机器的绝对零点。定义注射机的前固定模板的模具定位孔中心位置为系统的绝对零点,由此可建立机器的绝对坐标系和坐标原点。对于合模座、当前模具、当前注射螺杆的位置坐标,规定以向机器绝对零点方向运动为位置坐标减小的方向;对于顶针的位置坐标,规定以向机器绝对零点方向运动为位置增加的方向。

(2)调模机构零点及运动坐标系。调模机构零点共两个,包括合模座前、后限位零点。定义在合模座滑轨处设置的两个前、后限位开关所在位置分别为合模座的前、后限位零点。由此,规定在进行回零操作时,出于安全的考虑,优先选择后限位开关,前限位开关备选。由前述正向规定,合模座远离前固定模板方向为合模座运动坐标轴的正向。前限位开关位置与机器的绝对零点的距离为L1,后限位开关位置与机器的绝对零点的距离为L2。由工艺性可知,两个限位开关的相互位置关系决定了机器允许安装的最小与最大模具厚度,L1,L2由机器的机械本体结构决定。

(3)合模机构零点及运动坐标系。在合模机构的前进限位开关处设置模具位置零点。定义曲肘在完全伸直状态到达前进限位光电开关处为模具位置的零点。按前述正向规定,模具远离前固定模板方向为模具运动坐标轴的正向。合模机构的前限位开关位置与机器的绝对零点的距离为L3。

(4)顶出机构零点及运动坐标系。在顶出机构的后限位开关处设置顶针位置零点。定义顶针在后退到达后限位光电开关处为顶针位置的零点。按前述正向规定,顶针靠近前固定模板的运动方向为顶针运动坐标轴的正向。顶针前限位开关位置与机器的绝对零点的距离为L4。

(5)注射螺杆零点及运动坐标系。在螺杆的后退限位开关处设置注射螺杆的位置零点。定义螺杆在料筒中到达料筒的最后端位置为注射螺杆的位置零点,即注射螺杆的后退限位光电开关处为螺杆位置的零点。按前述正向规定,螺杆远离前固定模板方向为螺杆运动坐标轴的正向。注射机构的后退限位开关位置与机器的绝对零点的距离为L5。

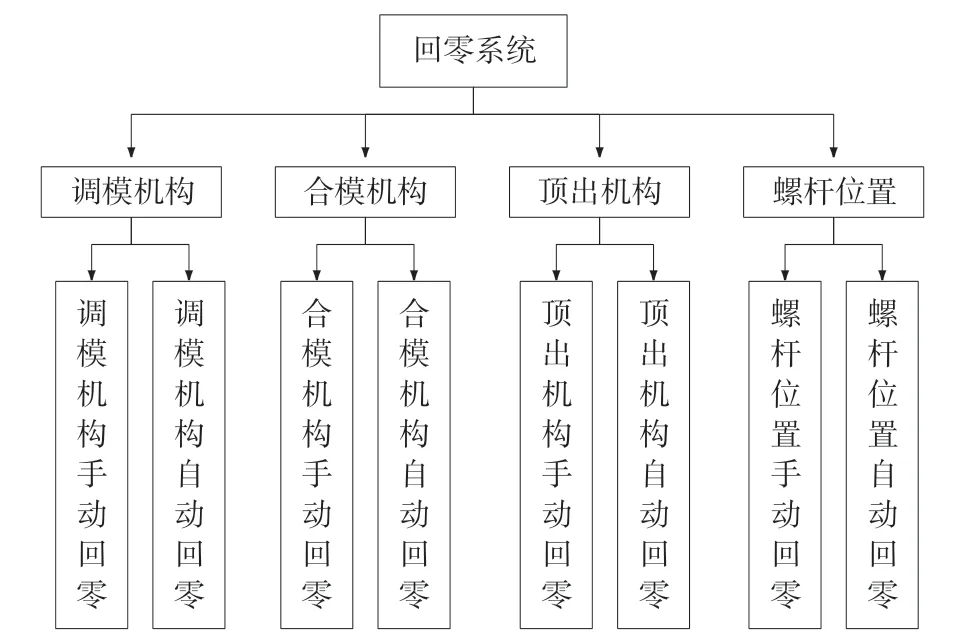

2 回零算法设计

在机器的物理零点及运动坐标系定义完成后,对各运动部件的回零算法进行设计,包括4 个运动部件的回零算法设计。同时,为了适应回零操作的实际需求,根据操作方式的不同,对每种回零操作进一步分为手动回零及自动回零两种方式,分别对手动回零及自动回零的过程、步骤进行方案设计,回零系统的构成如图1 所示。手动和自动的回零过程基本一样,只是手动回零由人工作业完成,而自动回零则是由程序自动控制完成。

图1 注射机回零系统构成

2.1 调模机构回零

对调模机构回零进行设计,如图2 所示。需要说明的是对调模机构进行回零后,还需进行自动调模操作,方可进行生产。

图2 调模机构回零过程

(1)手动回零。当选择以调模机构后限位零点(或前限位零点)进行手动回零时,需要在点动机器操作模式下,人工操作机器的调模机构在慢速、低压的状态向远离(或靠近)前固定模板方向运动,直到到达合模座后限位零点(或合模座前限位零点),使得此处的后限行程开关(或前限行程开关)常开触点由闭合回复到常开状态,此时,调模电机停止运转。接着,在操作界面里,选择调模机构后限位置归零(或前限位置归零)指令按钮,系统此时对调模机构置以(L2–L1)(或L1)的数值,并在数据末位加上标识码A1,方便系统对当前数据状态的识别。

(2)自动回零。当选择以调模机构后限位零点(或前限位零点)进行自动回零时,需要在点动机器操作模式下,在用户界面里选择后限自动归零(或前限自动归零)指令按钮,模座可自动后退至调模机构后限位(或调模机构前限)位置,使得此处的后限行程开关(或前限行程开关)常开触点由闭合回复到常开状态,此时,调模电机停止运转。系统同时对合模座位置置以(L2–L1)(或L1)的数值,并在数据末位加上标识码A1,方便系统对当前数据状态的识别。

2.2 合模机构回零

对合模机构进行回零前,出于对机器与模具的保护,以顶出系统回位为前提条件,其顶出系统必须先回退到位。回零后,还需进行自动调模操作,方可进行生产。为安全起见,在对合模机构回零时模具必须从机器上卸下。对合模机构回零进行设计,如图3 所示。

图3 合模机构回零过程

(1)手动回零。当选择合模机构前限位进行回零时,需要在点动机器操作模式下,操作机器使得合模机构至合模前限位置,使得此处的前限接近开关常开触点闭合,此时,开合模电机停止运转。然后在操作界面里,选择合模机构前限行程回零指令按钮,系统此时对模具位置置以(L3)的数值,并在数据末位加上标识码A1,方便系统对当前数据状态的识别。

(2)自动回零。当选择合模机构前限位自动回零时,需要在在点动机器操作模式下,选择执行合模机构前限位自动回零命令后,机器自动将曲肘机构驱动至合模前限位置,使得此处的合模前限行程开关常开触点闭合,此时,开合模电机停止运转。系统此时对模具位置置以(L3)的数值,并在数据末位加上标识码A1,方便系统对当前数据状态的识别。

2.3 顶出机构回零

顶出位置进行回零前,模具必须到达开模完成位置后方可进行。顶出机构回零设计如图4 所示。

图4 顶出机构回零过程

(1)手动回零。当选择顶针后限位进行回零时,需要在点动机器操作模式下,操作机器使得顶出机构回退至后限位置,使得此处的后限位置接近开关常开触点闭合,此时,顶出电机停止运转。然后在操作界面里,选择顶出机构后限行程回零指令按钮,系统此时对顶出位置置以(L4)的数值。

(2)自动回零。当选择顶出后限位自动回零进行回零时,需要在点动机器操作模式下,在用户界面选择顶出后限位自动回零命令按钮,机器将使得顶针自动回退至后限位置,顶出电机停止运转。系统此时对顶出位置置以(L4)的数值。

2.4 注射位置回零

对注射位置进行回零前,射座必须移动至射座后限位置以及螺杆冷启动开关解除后方可进行。对注射位置回零进行设计,如图5 所示。

(1)手动回零。当选择注射后限位手动回零时,需要在点动机器操作模式下,操作机器使得螺杆回退至后限位置,注射电机停止运转。在用户界面里选择执行注射位置手动回零指令按钮,系统此时对注射位置置以(L5)的数值。

(2)自动回零。当选择注射后限位自动回零进行回零时,需要在点动机器操作模式下,在用户界面选择注射后限位自动回零指令按钮,机器将自动使得螺杆回退至后限位置,注射电机停止运转。系统此时对注射位置置以(L5)的数值。

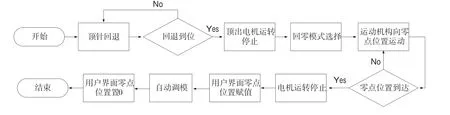

2.5 回零算法实现

根据上述回零算法设计方案,基于华中数控HNC-8 开放式数控平台及Linux 操作系统,应用C++面向对象程序设计语言按照各功能工艺模块对回零控制程序完成了开发,主要包括调模机构、合模机构、顶出机构、螺杆注射位置回零等工艺模块。在此基础上,通过联合可编程控制器PLC、伺服控制器等硬件系统,将手动单个回零过程的各动作进行集成,开发对应的自动回零控制程序。其中工艺过程的逻辑判断、输入/输出模块的逻辑开关量的接收在PLC 中完成;PLC 的逻辑开关量在采样周期内被主控软件检测后,工艺过程的时序切换控制和参数传递则在主控软件中进行。用户界面是使用跨系统平台的Qt4.0 用户界面程序开发包完成的相关功能模块开发。

图5 注射位置回零过程

3 试验验证

开发的试验样机如图6 所示,以开发的注射样机为试验对象,样机的位置控制精度设计要求为0.01 mm,用千分尺分别测试样机的各运动部件的回零控制精度,检验回零控制精度是否满足该位置控制精度设计要求。

图6 全电动注射机样机

试验过程如下:在各运动机构的回零条件满足后,操作机器分别完成各运动机构的回零过程,记录机械回零误差,每个运动部分的回零过程各进行3次,见表1。

表1 回零精度测量

由表1 可知,调模机构、合模机构、顶出机构及螺杆位置的回零平均误差分别为0.003 0,0.004 3,0.003 3,0.004 3 mm,达到样机的控制精度设计要求,从回零的整个过程来看,机器运行平稳,机器位置参数监控及时有效,动作准确,从而验证了方法的有效性。其中,样机机械本体为震雄注射机股份有限公司制造,机器参数包括:锁模力为55 t,螺杆直径22 mm,射出行程92 mm,上述的调模机构前限位开关位置、调模机构后限位开关位置、合模机构的前限位开关位置、顶针前限位开关位置、注射机构的后退限位开关位置与机器的绝对零点的长度L1,L2,L3,L4,L5分 别 为980,1 210,480,730,1 220 mm。千分表为桂林量具刃具有限责任公司制造,测量范围0~1 mm,分度值0.001 mm,测量精度5 μm。

4 结论

为了达到全电动注射机对位置控制的需要,提出了基于回零技术的全电动注射机系统零点位置的回零方法,主要包括调模机构、开合模机构、顶出机构及螺杆位置的四个运动部件的回零过程与步骤,基于Linux 操作系统环境,开发了控制程序,并对其回零误差进行了试验验证,结果表明,提出的回零方法具有精度高、动作过程准确,能够满足全电动注射机对位置精度的控制要求,证明了提出方法的有效性。同时,对塑料成型类机械的回零过程与技术提供了有益的思路和方法支持。