PLLA/PDLA 共混材料的压力诱导流动成型研究

2020-11-28凡凡骆佳美马博谋胡斌斌刘勇张辉

凡凡,骆佳美,马博谋,胡斌斌,刘勇,张辉

(东华大学材料科学与工程学院,上海 201620)

随着高分子材料的大量应用,环境问题和能源损耗也日趋严峻。因此,可生物降解材料进入人们的视野,逐渐成为新兴行业驱动力。聚乳酸(PLA)是最有潜在发展价值的生物降解材料之一[1-2],其来源广泛并且可在自然界中循环降解。然后PLA 也在熔融加工过程中相对分子质量损失严重,易发生热降解;同时其制品硬而脆[3-5],在一定程度上限制了PLA 的应用。因此如何改善PLA 的耐热性和韧性一直是PLA 研究的重点方向。

目前,PLA 的耐热和增韧改性主要分为化学法和物理法。化学法是通过引入不同种类反应基团或单体来修饰PLA 主链的分子结构或表面结构[6],主要包括交联改性、共聚改性、接枝改性。C. H. Jung等[7]在 三烯丙基异氰脲酸酯(TAIC)作用下将PLA/聚乙二醇-功能化多面体低聚倍半硅氧烷(PEGPOSS)以电子束辐射的方式进行交联改性。这种改性方法交联程度高,也改善了PLA 的耐热性。尽管化学改性PLA 已经有了很多突破性进展,但存在成本较高、反应过程中使用多种试剂、合成物不能完全分解等问题,有悖环保、绿色可持续的科研初衷。与化学法相比,物理法成本低、操作简单,是工业生产中使用较多的改性方式。物理法主要是指共混改性,通过在PLA 基体中引入可以提高PLA 耐热和韧性的组分,并尽可能保留PLA 原来的性能。X. Liu等[8]研究了聚乳酸与聚(乙烯/丁二酸丁二醇酯)(生物醇)共混物的热性能和力学性能,差示扫描量热(DSC)分析表明,添加生物醇有助于PLA 的结晶,提高生物醇浓度导致共混物的断裂应变略有增加,但拉伸弹性模量和极限拉伸强度降低。陈璐等[9]采用等质量的PLLA、PDLA 熔融共混的方法,制备了一系列加工温度不同的共混物。结果表明,由于sc 立构晶的存在,改善了材料耐热性。朱一凡等[10]将5%右旋聚乳酸(PDLA)/左旋聚乳酸(PLLA)立构复合共混样品进行多级拉伸挤出。结果表明,聚合物发生取向,力学性能得到显著的提升,且通过将PLLA 与PDLA 熔融共混后,热学性能明显提升。大量研究表明,将PLLA 与PDLA 熔融共混是提高PLA 耐热性的有效方法,但是,同时提高PLA 的耐热和韧性还面临很多挑战。

笔者在前期对PLLA 与PDLA 熔融共混材料的结构与性能研究的基础上,提出通过压力诱导流动成型(PIF)制备PLLA/PDLA 共混物,通过研究不同温度、压力等成型条件对材料的结构、力学以及耐热性能的影响,发现PIF 加工可以在PLA 材料内部构筑层状片晶网络结构,既提高PLA 的耐热性能,又显著提高材料的韧性。

1 实验部分

1.1 主要原材料

PLLA:6201D,Mw=8.9×105,分子量分布指数(PDI)=1.53,Tm=167℃,美国Nature Works 公司;

PDLA:D120,Mw=4.5×104,PDI=1.96,Tm=176℃,道达尔科碧恩聚乳酸公司。

1.2 主要设备及仪器

立式注塑机:TY-200DS 型,杭州大禹机械有限公司;

傅立叶变换红外光谱(FTIR)仪:TENSOR 27型,德国BRUKER OPTIK 公司;

X 射线衍射(XRD)仪:D2 Phaser 型,北京亚科晨旭科技有限公司;

DSC 仪:STA409PC 型,德国耐驰仪器制造有限公司;

场发射扫描电子显微镜(FESEM):HITACHI/TM–1000 型,日本东立公司;

微控电子万能试验机:10T/WDW3100 型,长春科新试验仪器公司;

摆锤冲击仪:XJJUD-50 型,北京中航时代仪器设备有限公司;热重(TG)分析:TG 209 F1 型,德国耐驰仪器制造有限公司。

1.3 样品制备

(1)注塑样条的制备。

将PLLA/PDLA 熔融共混后的切片放入真空干燥箱中,80℃干燥24 h (保证真空度),冷却至室温用立式注塑机注塑。注射压力10 MPa,注射速度2 cm/s,保压压力6 MPa,保压时间10 s ,冷却时间40 s,注塑样条尺寸为:80 mm×10 mm×4 mm。

(2) PIF 加工方法[11]。

设置加工温度,当平板硫化机到达设定温度时放入自制模具预热。当模具温度与设定温度一致时,将注塑后经过结晶处理后的PLLA/PDLA 共混样条放入模具中,将模具放置在平板硫化机上恒温5 min,从而使模具中的样条均匀加热并达到设定温度。硫化机将压力施加到模具中至设定值,样条在压力下发生流动并保持压力一段时间后,取出样条并冷却,加工示意图如图1 所示。图中LD 为加压方向,FD 为流动方向,CD 为限制方向。

图1 PIF 加工方法

1.4 测试与表征

(1) FTIR 测试。

利用红外光谱仪对经过PIF 加工后的PLLA/PDLA 共混切片进行结构分析,使用衰减全反射法(ATR)对样品进行扫描,扫描波长范围在4 000~500 cm-1。

(2) XRD 测试。

采用XRD 仪对样品进行结构分析衍射角2θ的范围为5°~60°,扫描速率为2°/min,衍射设置参数(Cu 靶,40 kV,150 mA),进行结晶度、晶粒尺寸分析。

采用二维XRD 仪对样品同一位置切取固定尺寸待测样品,扫描类型:still(VANTEC500),扫描时间为300 s。

取向度测试:分别取经不同条件PIF 二次加工成型样品在室温下测试,扫描范围为–90°~270°,速度为2°/min,取向度(∏)计算如式(1):

其中:H 是赤道上Debye 环的强度分布曲线的半峰宽度。

(3) FESEM 观察。

采用场发射扫描电子显微镜观察样品的表面形貌。将样条在液氮中浸泡2 min 后淬断,将样条的断面进行喷金处理,观察样条断面的形貌和结构。

(4)拉伸强度测试。

在室温下,依据塑料拉伸小试样的试验方法(GB/T 16421–1996),使用微控电子万能试验机测试经PIF 加工成型样条FD 方向的拉伸强度。夹具之间的距离设定为30 mm,拉伸速度设定为20 mm/min,对每组样品平行测试5 个数据。

(5)无缺口冲击性能测试。

室温条件下,使用摆锤冲击仪按照GB/T 1843–1996 无缺口试样悬臂梁冲击强度测试方法的尺寸要求(60 mm×10 mm)进行测试,在压力作用下厚度减小。将样条固定在冲击仪上,沿CD 方向使用2 J 摆锤冲击测试样条记录冲击能量,对每组样品测试5 个样品,并使用以下公式(2)计算冲击强度ER(kJ/m2)。

其中:W 为破坏试样消耗的能量,实验仪器面板直接读取,J;h 为测试样品厚度,mm;b 为测试样品宽度,mm。

(6) DSC 测试。

在经PIF 二次加工成型后的样品分别取5~10 mg 的待测样品置于坩埚中,在速率为50 mL/min 的氮气氛围下,将样品以10℃/min 的升温速率从30℃升温至250℃,观察样品的玻璃化转变温度、熔点和结晶度的变化。

(7) TG 测试。

在经PIF 加工后的样品中分别取5~10 mg 的待测样品置于坩埚中,在氮气氛围下,以20℃/min的升温速率从30℃升至500℃,分析样品经过PIF加工后的热分解情况。

2 结果与讨论

2.1 不同PIF 加工条件对PLLA/PDLA 共混材料结构的影响

(1) FTIR 分析。

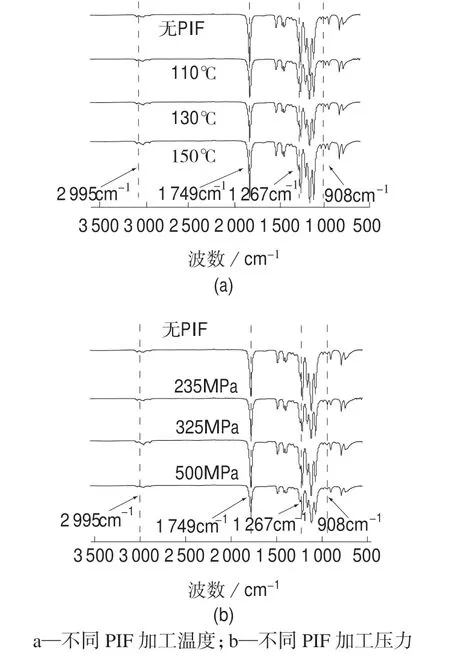

图2 为不同PIF 加工温度及加工压力下PLLA/PDLA 材 料 的FTIR 谱 图。由 图2a 可 以发现,PLLA/PDLA 的结构没有发生明显变化,2 995 cm-1附近的吸收带是由ν—C—H 产生的;在1 757 cm-1和1 267 cm-1附 近 分 别 为ν—C=O和δ—C=O 产生的吸收峰;1 183 cm-1处附近吸收带为ν—C—O—产生的;1 046 cm-1处为δ–OH 吸收峰,956 cm-1,868 cm-1处为ν—C—C—吸收峰。此外,在PLLA/PDLA 共混材料1 757 cm-1红移到1 749 cm-1处的峰,随着加工温度升高,吸收峰的强度也在逐渐增强。对此推测在较高加工温度PLA的结晶速率较快,PLLA/PDLA 共混材料中形成立构复合晶更加容易,其氢键的强度也逐渐增强。

如图2b 为不同加工压力作用下PLLA/PDLA共混材料的FTIR 分析结果。由图2b 可以发现,不同压力与不同温度条件下加工对共混材料结构的影响相类似。随着加工压力的增大,1 749 cm-1处的峰强也在逐渐减弱,可能是由于在中高加工压力下,PLA 的sc 立构的β 晶型结构被破坏,使其氢键的强度逐渐减弱,但因为加工时间较短,所以峰强增大的幅度较小。

图2 不同PIF 加工温度及加工压力下PLLA/PDLA 材料的FTIR 谱图

(2) XRD 分析。

WAXD 可以对材料进行定性或定量分析、晶体结构分析、结晶度测定(多峰分离法)、晶粒取向度测定。晶粒尺寸可根据XRD 衍射的半峰宽(FWHM)通过式(3)求出:

式中:D 为晶粒尺寸,Å;k 为形状因子;FW 为半峰宽;θ 为衍射峰的角度。

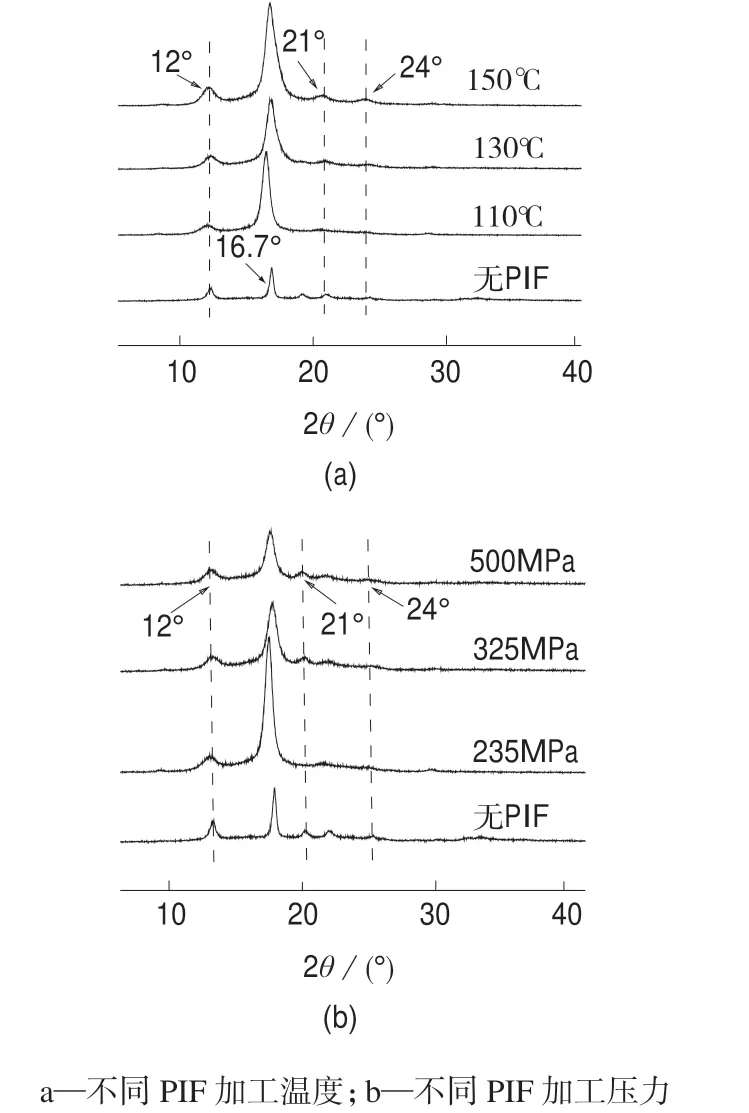

图3 是PLLA/PDLA 共混样条在不同PIF 加工温度和加工压力下的XRD 谱图。

图3 不同PIF 加工温度及加工压力下的XRD 曲线

由图3 可以看到,未经PIF 加工的PLLA/PDLA 样条在2θ 为16.7°,19°位置附近出现了归属于(110)晶面、(200)晶面的衍射峰,即晶型为α 晶属于hc 晶的衍射峰,谱线还在2θ 为12°,21°,24°位置附近出现明显的衍射峰,分别归属于(110),(330),(220)晶面的衍射峰,在2θ 为24°衍射峰的强度较弱,其晶型为β 晶属于sc 的衍射峰。

从图3a 中可以明显发现,经过PIF 加工后在2θ 为19°的附近并没有出现衍射峰,并且在2θ 为24°附近衍射峰的强度变强,尤其在加工温度为150℃时,衍射峰的强度要比在110,130℃的要强。由此可推测,在PIF 加工过程中,由于在2θ 为19°时的衍射峰不稳定,在通过温度和压力的双重作用,球晶破碎进入无定形区;另一方面,在130℃PLLA/PDLA 共混物的结晶速率较快,比较有利于立构晶的形成,所以其在2θ 为24°的衍射峰的强度逐渐变强。同时也可以明显看出,随着PIF 加工温度的升高,2θ 为16.7°的衍射峰变得尖锐,说明在(110)晶面的α 晶的稳定性较好,在一定的温度和压力下有利于其生长。

图3b 是PLLA/PDLA 共混样条在不同PIF 加工压力下的XRD 谱图。从图中可以发现,在2θ 为12°,16.7°,19°,21°,24°位置附近出现衍射峰。但是,随温度的升高,图3a 中2θ=19°的附近没有出现衍射峰,而在不同压力下制备的样条在2θ=19°的衍射峰并没有消失,并且随PIF 加工压力的增大衍射峰的强度逐渐增强(图3b),故温度对2θ=19°衍射峰的影响更大。同时,可以观察到在不同温度下2θ=24°附近的衍射峰强度逐渐变强,而在图3b 中,2θ=24°附近的衍射峰强度比原始样条在此附近的衍射峰强度弱;这可能与在110℃下加工PLLA/PDLA 的结晶速率相对较慢有关。

(3)断面形貌分析。

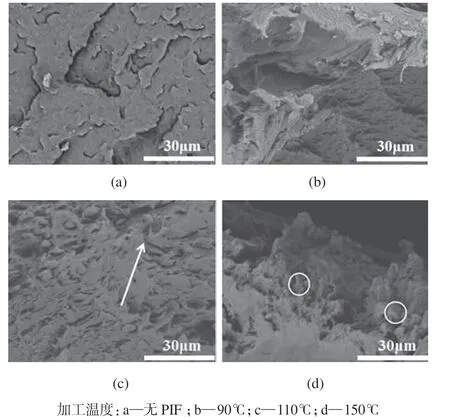

在235 MPa、不同PIF 加工温度下5 min 得到的样条,经液氮淬断的断面形貌,如图4 所示。

图4 不同PIF 加工温度样条的淬断表面形貌

图4a中,未经PIF处理的样条淬断面比较平整。由图4b~图4d 所示,经过PIF 加工后共混样条产生明显的片层结构,在层与层之间存在明暗交替现象,这是层与层之间交界处[12]。图4b 加工温度较低(90℃),层状结构不明显。当温度升至110℃时,会发现层厚度减小、密度增大,层与层之间孔隙减小。这时样条的断裂方式发生了变化,由脆性转变为韧性断裂。当加工温度为150℃时,断面出现卷曲现象。这是由于加工温度过高,分子链在加工过程中应力松弛时间较短,在淬断之后能够很快恢复到卷曲的状态。在PIF 加工过程中形成层状结构,可能是片晶在温度和压力的双重作用下,沿着发生流动的方向规整排列,伴随片晶随着压力进入无定形区、晶区或者贯穿在晶区与非晶区之间,形成相互缠结交错的结构,加大了分子链之间的作用力,形成了类似贝壳珍珠层的结构[13]。材料破坏时,互相交错的分子链运动需要吸收更多的能量,增大分子间的摩擦,从而产生的取向提高了材料韧性。

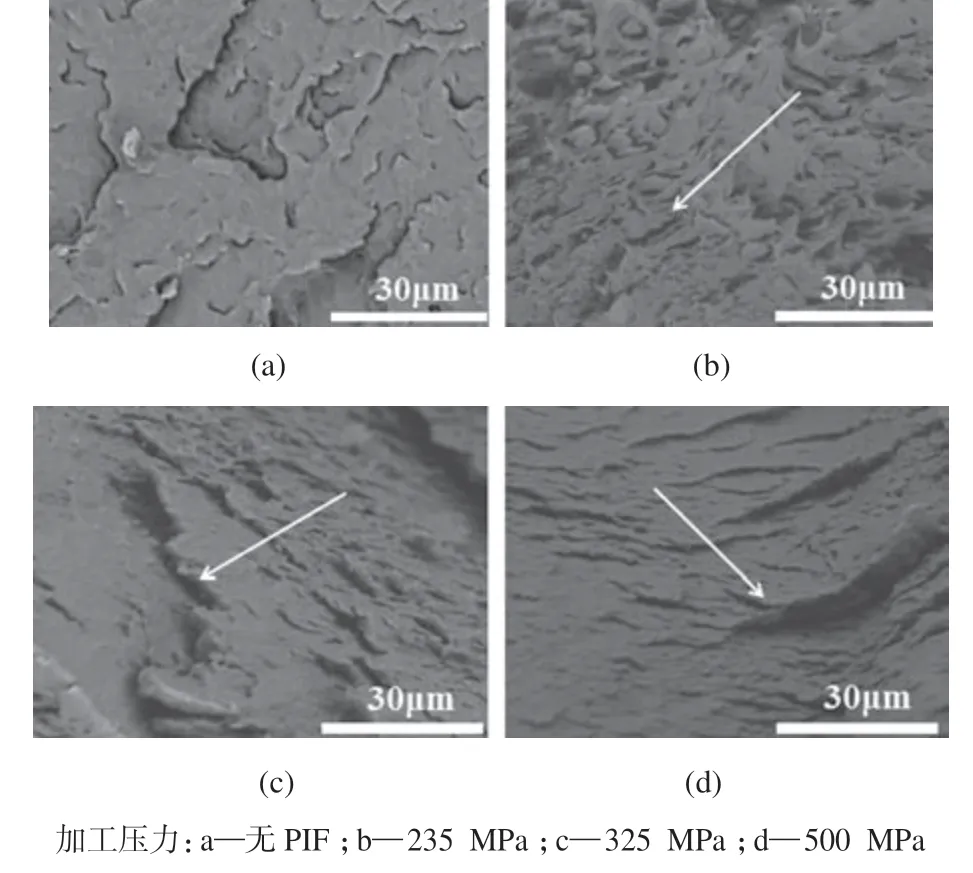

图5 是在110℃、不同加工压力下加工5 min的样条在液氮下淬断的断面形貌。

图5 不同PIF 加工压力下样条的淬断表面形貌

如图5a 所示,未经PIF 处理样条断面相对平整光滑。图5b~图5d 是分别在235,325,500 MPa 压力下加工的样条断面,可以观察到比较明显层状结构,并且随着加工压力的增大,这种层状结构之间的间隙变得越来越小,结构也越来越致密。在冲击过程中,材料内部会产生银纹且沿着球晶的生长方向排列;而样品在经过PIF 加工后,片晶沿着固态流动的方向排列产生取向,在加压过程中相互堆叠成相对较薄的层层交替结构,从而在断裂过程中出现表面参测不齐的现象。

2.2 不同PIF 加工条件对PLLA/PDLA 共混材料力学性能的影响

(1)拉伸性能。

PLLA/PDLA 共混材料在235 MPa、不同加工温度下的拉伸性能见图6。由图6a 可以看出,在90℃加工时拉伸强度稍有提高,在110℃时的拉伸强度由未经PIF 加工时的23.05 MPa 增大到34.03 MPa,断裂伸长率也由原始的3.4 %提高到7.78%。这可能是因为PIF 成型时温度升高,增加了PLA 分子链活跃度,促使PLA 沿流动的方向进行规整排列发生取向,出现拉伸强度和断裂伸长率都提高的现象。当PIF 的温度升至130℃时,拉伸强度为31.41 MPa 比在110℃加工时略微下降,但仍比未经PIF 加工的样条以及在90℃加工时的样条要高。当加工温度为150℃时,拉伸强度急剧下降。这可能是由于,较高PIF 温度时,在压力释放后材料仍旧处于较高温度,其内部分子还有较高的运动能力,导致材料内部的规整结构很容易发生松弛逐渐恢复成无定形状态,使得取向程度下降,导致力学性能变差。在PIF 加工过程中,材料的力学性能不仅与加工温度有关,同时也与加工压力密不可分。PLLA/PDLA 共混材料在110℃、不同加工压力的拉伸强度和断裂伸长率示意图见图6b。

图6 不同PIF 加工温度及加工压力下PLLA/PDLA 材料拉伸性能

由图6b 可以发现,随加工压力的增大,样条的拉伸强度逐渐增加。从未经PIF 加工时的23.05 MPa 提高到34.03 MPa(110℃,235 MPa),拉伸强度提高近1.5 倍,断裂伸长率也由初始3.4%提高到8.67%;在325 MPa 下加工拉伸强度依旧比未经加工的拉伸强度要大;但是在500 MPa 条件下加工,拉伸强度只有14.01 MPa,甚至低于未经PIF的强度。从某种程度来说,在一定范围内增加压力等同于升高温度,原因在于增加压力可以增加样条的流动性,分子链变得活跃,沿流动方向规整排列产生取向,从而提高拉伸强度;到达临界值时,增加压力后分子之间自由体积急剧减小,发生剪切破坏致使拉伸强度下降[14]。

(2)冲击性能。

PLLA/PDLA 共混材料在235 MPa、不同加工温度的冲击强度示意图见图7a。图7b 显示了不同PIF 加工压力PLLA/PDLA 共混材料的无缺口冲击强度。

图7 不同PIF 加工温度及加工压力下PLLA/PDLA 材料无缺口冲击强度

由图7a 可以发现,不同加工温度对材料的韧性影响也较大。在90℃时,冲击强度为17.32 kJ/m2,和未经PIF 处理提高了126 %;温度为110℃时,样条冲击强度达到最大值29.17 kJ/m2,提高2.5 倍左右。继续升温至130 ℃时,冲击强度为19.28 kJ/m2。冲击强度呈现下降趋势但仍比未经PIF 处理样条的冲击强度要高;而在150℃处理时,冲击强度为12.16 kJ/m2,比未经PIF 处理样条的强度还要低。这是因为,在较低温度下进行PLLA/PDLA 共混材料的PIF 加工时,PLA 的非晶态分子结构有一定的运动能力,可以显著提升结晶度和晶体的规整程度。当给予材料压力时,由于非晶区域高分子链段有足够的自由体积可以活动,片晶会发生旋转和滑动;虽然不能避免在此过程中伴随着晶片的碎裂和断裂,但依旧可以保持球晶的整体性,具有较高的冲击强度。但是,当温度过高的情况下,由于球晶过度伸长,片晶碎裂较为严重,界面的完整性和连续性受到损伤,减小了微观片层重叠区[15],得到的冲击强度比未经PIF 加工的样条还要低。

由图7b 可以观察到,当PIF 的压力逐渐增加到235 MPa 时,样条的冲击性能也持续提高,一直达到最大的29.17 kJ/m2。这主要是由于在压力的作用下,球晶破碎、变形并产生挤压相叠,同时分子链排列更加规整,样条内部的层状结构越来越完善。当继续增加压力,大于235 MPa 时,样条的冲击性能有所下降;在500 MPa 的情况下,冲击强度仍然比未经PIF 加工时高。这可能是由于过大的压力使得样品的分子运动受到过分的限制,且材料内部的规整结构遭到一定程度破坏,同时高分子的应变硬化也限制了样条变形程度,使得冲击强度下降。

2.3 不同PIF 加工条件对PLLA/PDLA 共混材料热学性能的影响

(1) DSC 分析。

根据DSC 曲线可以分析PLLA/PDLA 共混材料的Tg,Tm是否发生改变。由于经过PIF 加工后材料内部形成一定的结构,为了避免破坏结构采取一次升温的方式分析其熔点、结晶度和片晶的厚度。

根据式(4),由DSC 曲线中的熔融焓可以得出材料的结晶度。

式中:Δ Hm为熔融焓;为PLA 结晶100%时的平衡熔融焓值,hc 晶的为93.7 J/g,sc 晶的为142 J/g。

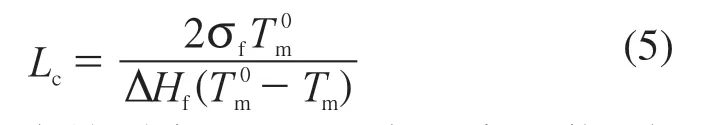

根据式(5),由DSC 曲线中的熔融温度,计算出材料的理论片晶的厚度。

式中:Lc为片晶厚度,nm;σf为比表面能,为6.09×10–2J/m2;Δ Hf熔融焓为1.11×108J/m3;为480 K。

图8a 中可以直接观察到样条的起始熔融温度变小,同时其熔融区域变宽,推测是因为在PIF 加工过程中施加的压力使材料内部的片晶厚度增加,片晶越厚晶体的熔限越宽;同时在温度和压力的共同作用下,材料的结晶度提高,不完善存在缺陷的晶体先熔融,使起始熔融温度下降。不同PIF 加工温度下PLLA/PDLA 共混材料的熔点整体呈上升趋势。图8b 是不同PIF 加工压力条件下PLLA/PDLA 共混材料的DSC 曲线。

图8 不同PIF 加工温度及加工压力下PLLA/PDLA 材料DSC 曲线

由式(5)得出,熔点越高片晶越厚,即经过PIF加工样条内部的片晶变厚。随着加工温度的升高,非晶区的分子链活跃程度增加,提高了晶体塑性变形能力,使其沿着固体流动方向发生规整排列,减少了加工过程中晶体破碎,晶面变得完整、连续。同时随温度提高,PLLA/PDLA 材料在120~150℃的结晶速率较快。升温促进结晶同时施加压力也会产生取向结晶,即材料的总结晶度呈上升趋势。由图8可以发现,增大压力同样使样条起始熔融时间缩短、熔点提高,但对结晶度的影响不大。在低压力时,材料内部结构的形变、对片晶的厚度和结构影响均较小;压力继续增大,材料内部不完善的区域发生破碎,诱导取向结晶使其趋于完善。而中高压力在一定程度上限制了分子链移动自由体积,使得减慢分子间滑移、减小了结晶速率,总结晶度变化并不大。

(2) TG 分析。

在氮气氛围下,不同PIF 加工温度及加工压力下的样条失重曲线见图9,表1 列出了不同条件下材料失重率为10%时温度(T10)、分解最快时的温度(Tmax)和终止分解温度(Tend)。

图9 不同PIF 加工温度及加工压力PLLA/PDLA 材料TG 曲线

表1 不同PIF 加工温度的PLLA/PDLA 共混材料的热分解参数

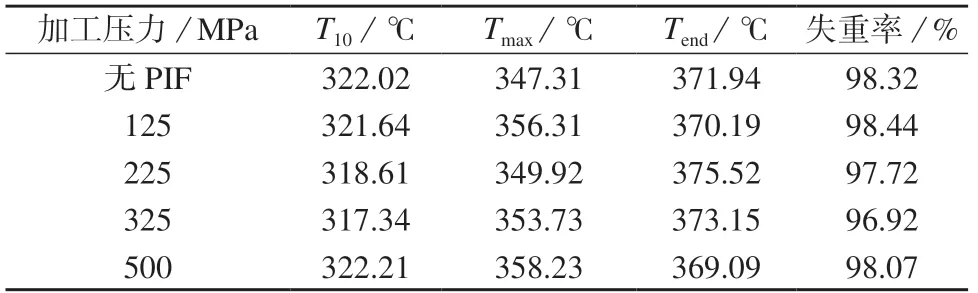

如图9b 所示为不同PIF 加工压力下PLLA/PDLA 共混材料的TG 曲线,表2 对应热分解参数。

表2 不同PIF 加工压力的PLLA/PDLA 共混材料的热分解参数

观察图9、表2 可得,对样条施加不同加工压力热分解参数变化不大,最终分解温度Tend≈370℃,T10≈318 ℃,失重率在98%左右,Tmax无明显变化。所以加工压力对材料内部产生的结构变化对热分解温度影响效果较小。

从图9 及表1、表2 数据来看,经过PIF 加工,样条的终止热分解温度没有太大变化,在370℃左右(原始未经PIF 成型样条Tend=374.57℃)。材料失重率为10%时所需温度随外界温度增加而略有增大,ΔTm=6.92℃(ΔT=T10–T0,T0为起始温度)。不同加工条件下的Tmax并无太大变化。因为此加工过程采取物理加工方式,对热分解温度影响不大。其次,温度和压力对材料内部结构的改变也未影响样条自身的热分解参数值。

3 结论

将PLLA、PDLA 熔融共混得到的切片注塑成标准样条后对其进行PIF 加工。通过FTIR,XRD,FESEM,DSC,TG、拉伸性能、冲击性能等分析手段,探索不同PIF 加工条件下对PLLA/PDLA 共混材料的结构、热学性能和力学性能的影响。

(1)结构分析表明:材料经PIF 之后,断裂方式由脆性断裂转变为韧性断裂;材料内部形成致密的层状结构,并且晶粒尺寸变小;由XRD 分析可知,在PIF 加工中,材料内部产生取向,且加工压力越大,取向程度越高。

(2)对经PIF 加工的PLLA/PDLA 材料进行力学分析。相关测试表明力学性能明显提高:拉伸强度由未加工的23.05 MPa 提高到34.03 MPa,提高近1.5 倍;断裂伸长率由3.4%提高至7.78%;冲击强度由未加工时的13.78 kJ/m2提高至29.17 kJ/m2,提高近2.1 倍。

(3)对共混材料进行DSC、TGA 的热学测试可得:PIF 加工对材料的热分解温度影响较小,不会破坏PLLA/PDLA 材料原有耐热性。

综上所述,PIF 加工是直接在远低于熔点的温度下模压PLA 而不经过熔融,不仅有效地避免热降解,而且处理过程中还形成特殊的微观“层状结构”,显著提升材料的力学特性,特别是冲击特性得到了改善。对PLLA/PDLA 共混材料进行PIF 加工不仅可以提高PLA 的耐热性同时也能提高其韧性。