催化装置再生滑阀阀杆断裂的原因分析

2020-11-27黄绍硕吕运容李伟明

黄绍硕,吕运容,李伟明

(1.中国石化湛江东兴石油化工有限公司,广东湛江 524012;2.广东石油化工学院广东省石化装备故障诊断重点实验室,广东茂名 525000)

0 引言

再生滑阀在反应再生生产中对催化裂化的反应温度、物料调节以及压力控制起到关键作用,而阀杆则是控制这些生产工况的主要组件之一[1-2]。在紧急情况下,再生滑阀还起到切断两器自保的安全作用。如在催化裂化装置中作为催化剂外循环的调节阀和安保切断阀;在再生气压控制中,烟气流程上的滑阀也同样起到两器安全和烟机安全的保护作用[3-6]。

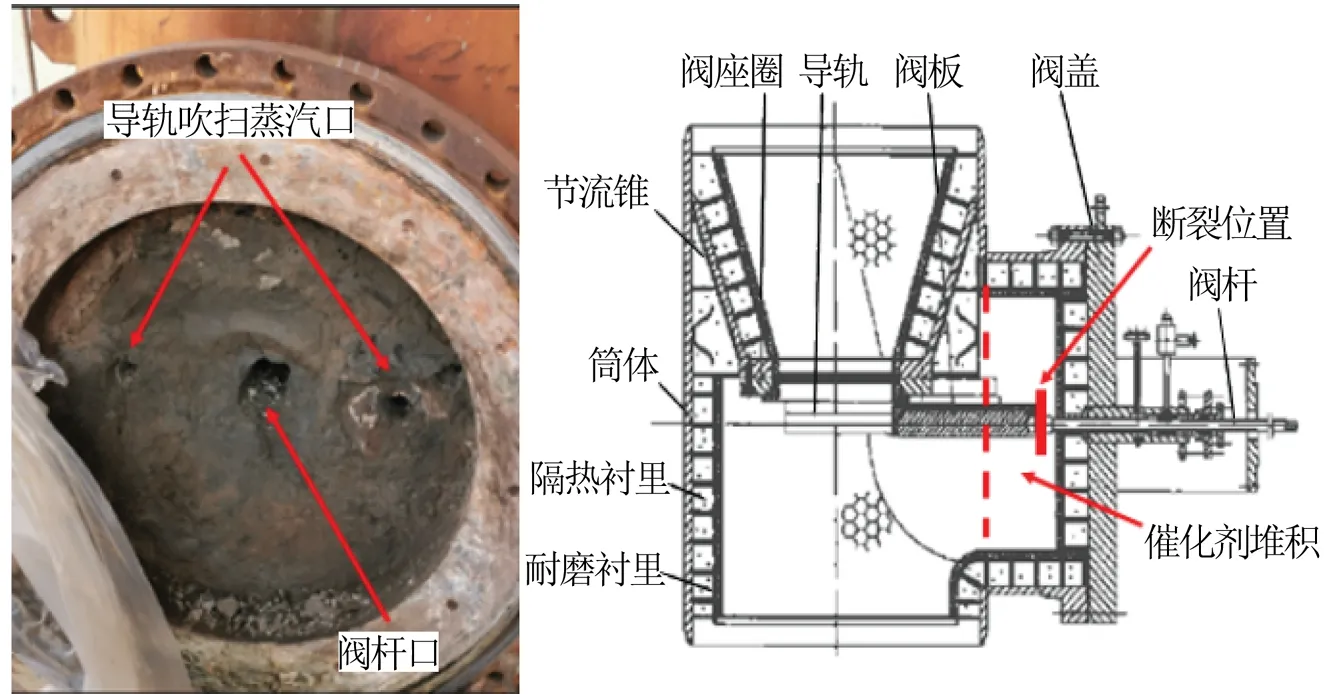

图1 现场情况及阀杆断裂部位

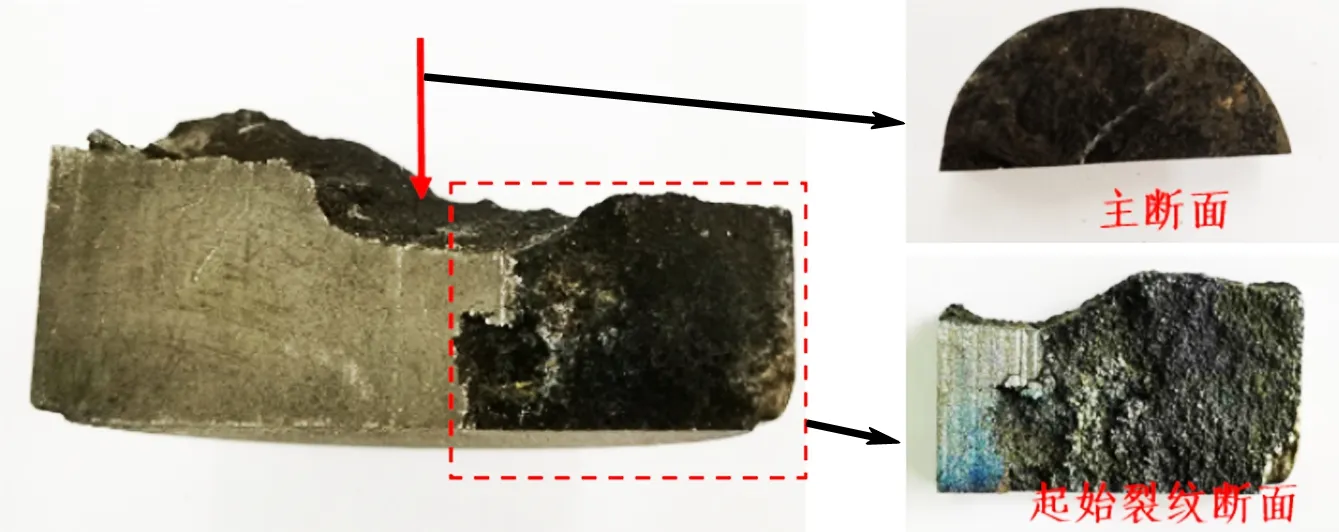

2019 年8 月,湛江某石化公司催化装置进行大修,发现再生滑阀阀杆发生断裂,且滑阀颈部的阀腔堆满催化剂,现场情况及阀杆断裂位置如图1所示。其中阀杆与阀板连接部位为T型头结构,阀杆主体材质为4Cr14Ni14W2Mo,除了T形头和螺纹部分外,阀杆表面喷焊一层Ni60或其他类似的硬质合金材料,喷焊层加工后的厚度不小于0.5 mm。为了防止类似的事件的重复发生而产生安全事故,对断裂阀杆进行综合分析,找出阀杆断裂的原因,达到提高阀门的使用寿命和安全可靠性[7-8]。

1 试验分析

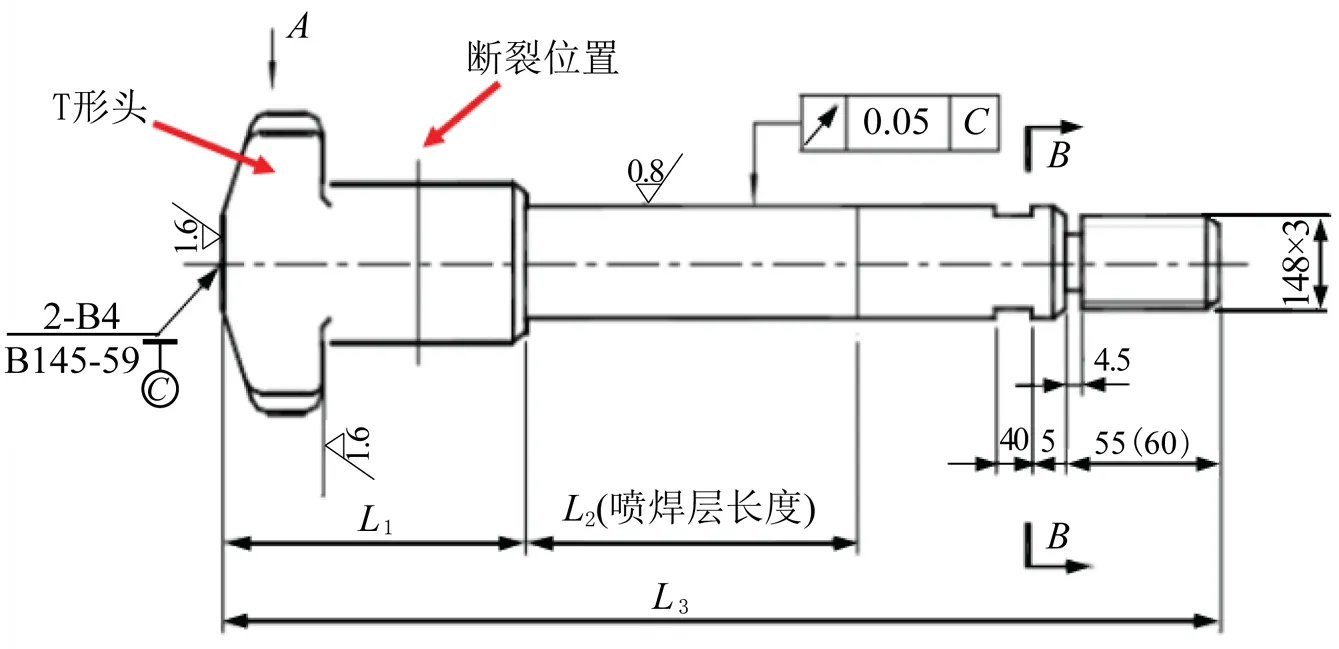

阀杆完全断开为两段,断裂部位位于阀杆大端,距T 形头端部约60 mm,如图2所示。根据分析需要,对断裂阀杆进行宏观检查、化学成分分析、硬度检测、机械性能分析、金相分析及断口电镜扫描分析。

图2 断裂位置示意图

1.1 宏观检查

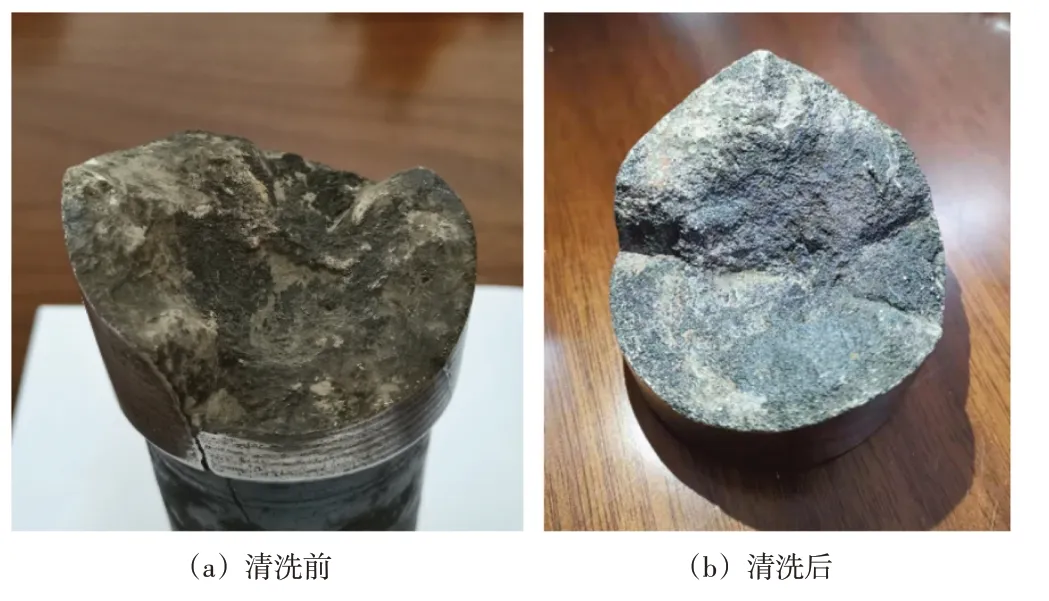

断口原始表面被堆积的催化剂覆盖,完全观察不到断口的形貌。将阀杆侧的断口用煤油浸泡、洗刷和超声波清洗,得到干净断口,如图3所示。

图3 阀杆断口清洗前(左)与清洗后(右)

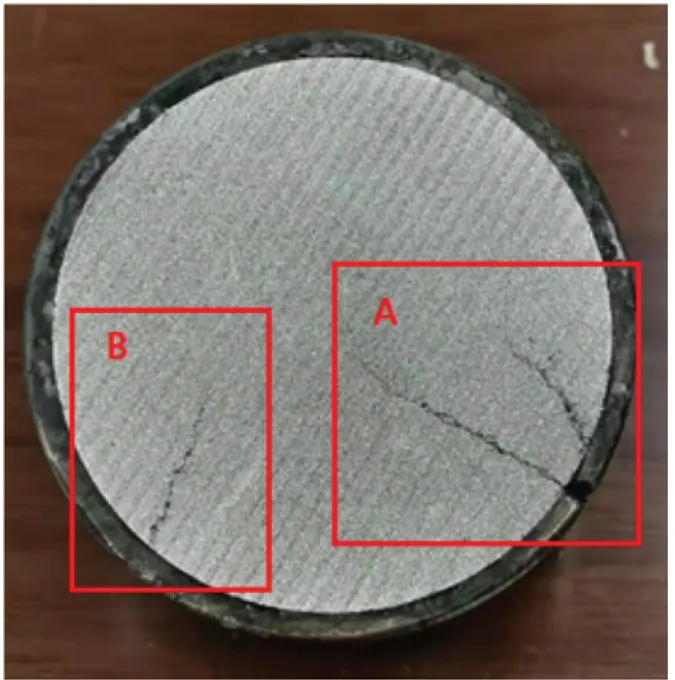

从断口形貌可以判断,断口为脆性断口,断口没有明显的塑性变形和剪切唇,也没有颈缩现象;断口呈V 字形,且有多个台阶和断裂面,断裂十分复杂;另外,沿阀杆断口四周边缘可观察到多条轴向二次裂纹。为了观察轴向裂纹的形貌,在阀杆变径处切断,横截面上可观察到多条裂纹,裂纹均起源于阀杆圆周边缘,并向中心扩展,尾部有分叉;放大后可观察到裂纹沿晶扩展,局部有脱落的晶粒,如图4所示。

从上述观察分析可以看出,断口十分复杂,且无法辨认裂纹源部位。为了进一步观察分析裂纹的萌生和发展过程,将断口两侧的阀杆清洗后组对在一起,组对后发现有一条轴向裂纹贯穿主断口,如图5中箭头所示。分析认为这条裂纹为初始裂纹,图5描述了该裂纹的萌生和扩展过程。裂纹首先萌生于阀杆变径台阶的腐蚀坑或应力集中处,在应力或腐蚀的作用下沿阀杆轴向扩展,并在扩展过程中发生多个分叉,有的沿横截面方向扩展,最终导致阀杆断裂。图5中0点为裂纹源点,裂纹启裂后,向阀杆中心和轴向扩展,其中向T 形头方向扩展的裂纹发生了横向分叉,图5a、b、c 中标记1、2、3、4 箭头描绘了向左侧扩展的裂纹;图5a、d、e 中标记1、5、6、7、8箭头描绘了向右侧扩展的裂纹;裂纹最终在4、8处发生断裂,形成一个比较平整的断面。

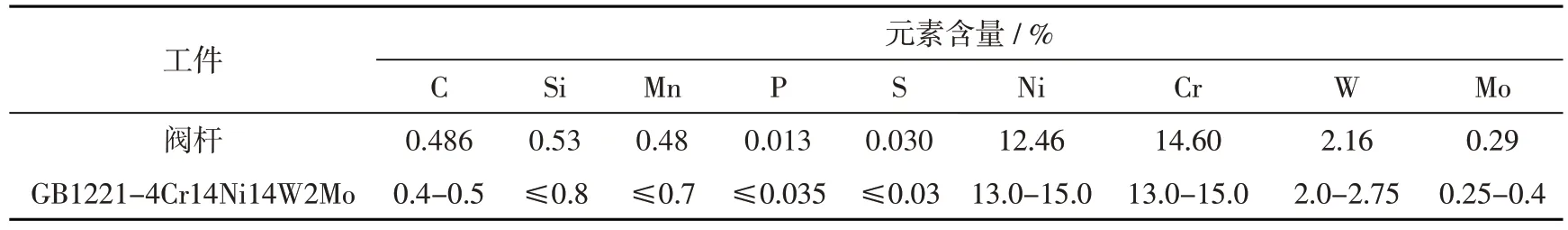

1.2 化学成分分析

图4 阀杆侧断口二次裂纹横截面宏观形貌

图5 裂纹萌生与扩展过程

对阀杆进行化学成分分析试验结果如表1 所示。分析结果显示,Ni 含量略低于标准值,其它化学成分符合标准要求。

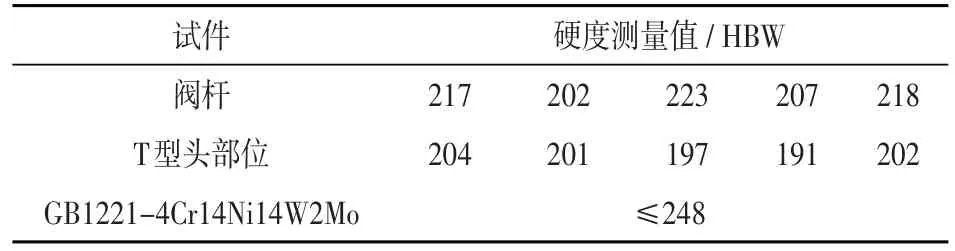

1.3 硬度检测

对阀杆外表面进行了硬度检测,检测结果如表2 所示。分析结果表明,阀杆材料硬度基本符合标准要求。

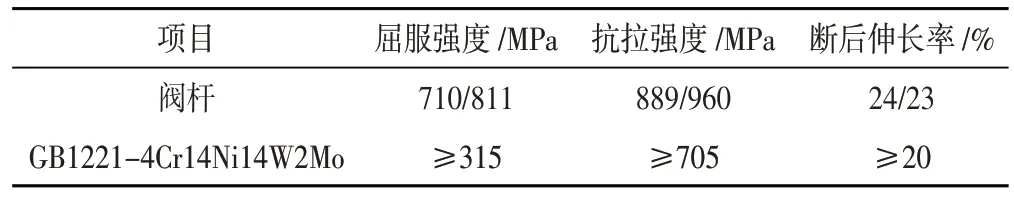

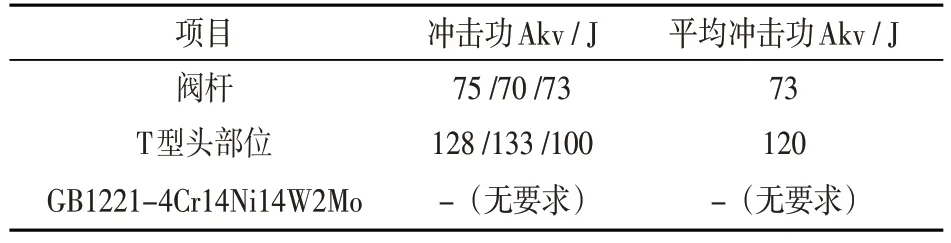

1.4 机械性能分析

对阀杆取样进行常温力学性能测试,试验结果如表3、表4所示。常温拉伸测试结果显示,阀杆材料的抗拉强度、屈服强度、断后伸长率、冲击功均符合标准要求,而且T 形头受高温部位的冲击功远大于低温部位阀杆的冲击功,说明经长期高温环境下服役,阀杆材料并没有发生明显脆化。

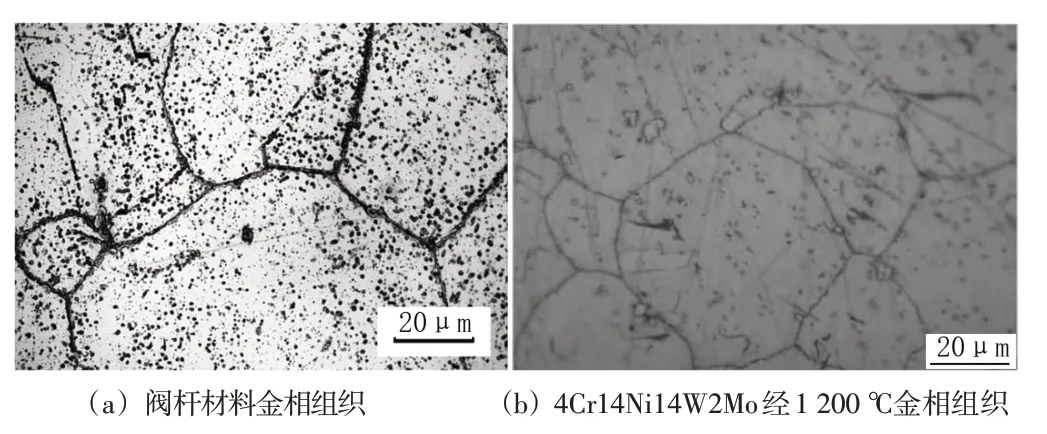

1.5 金相分析

取阀杆横截面进行金相观察,阀杆材料金相组织,属于奥氏体组织,晶粒度为4 级,与4Cr14Ni14W2Mo 经1200℃固溶处理的金相组织相似,如图6所示,晶粒较为粗大,碳化物呈粿粒或小块状分布在晶体和晶界上,符合耐热奥低体不锈钢的组织要求。

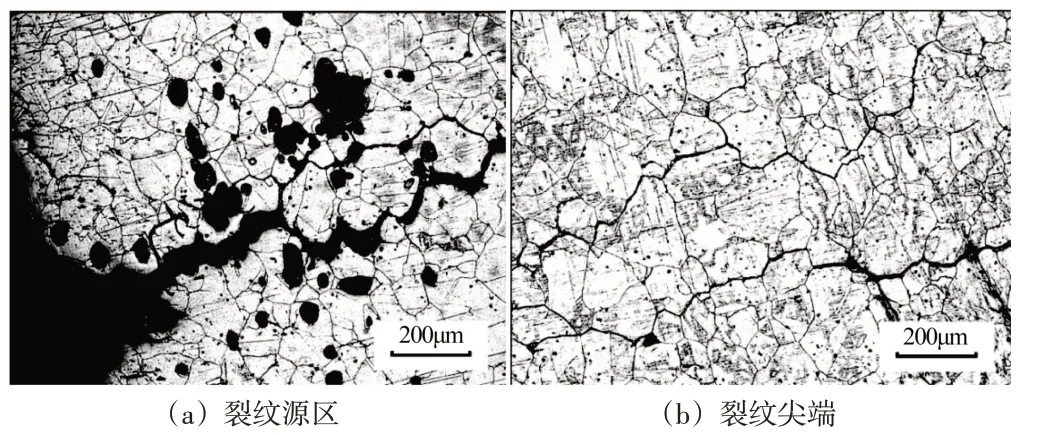

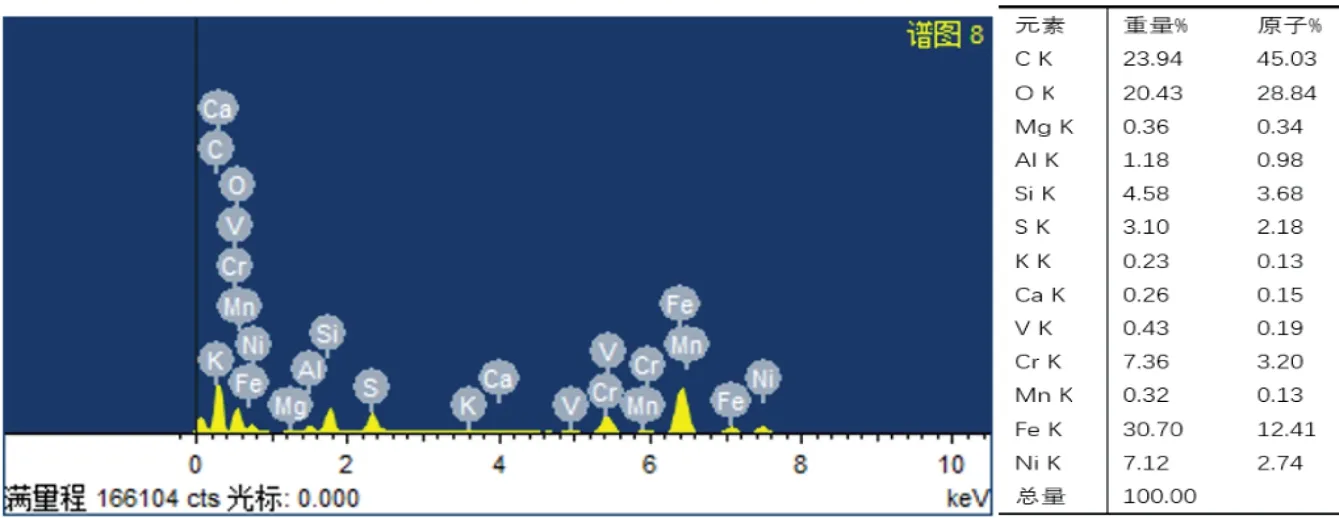

从裂纹的金相可以看出,裂纹起源于阀杆圆周边缘的腐蚀坑,并沿晶扩展,扩展过程中有分叉,尖端部位分叉更明显,如图7所示。对裂纹中腐蚀产物进行能谱分析,裂纹中部能谱分析显示(图8),腐蚀产物中硫含量达3.1%,说明介质和腐蚀产物中含有硫或硫化物;选取两个裂纹尖端进行腐蚀产物能谱分析,裂纹尖端腐蚀产物中含有硫和氯,裂尖1处硫含量为0.19%、氯含量为0.16%(图9),裂尖2 处硫含量为0.22%、氯含量为0.21%。

综合上述金相观察结果可以看出,阀杆材料金相组织为耐热不锈钢的正常奥氏体组织,碳化物呈粿粒或小块状分布在晶体和晶界上,没有发现碳化物和σ相在晶界上明显析出现象;裂纹起源于阀杆圆周边缘的腐蚀坑,并沿晶扩展,断面为典型脆性解理断口,裂纹尖端主要腐蚀物质为硫和氯的化合物。因此从宏观上判断,该阀杆材料发生断裂的原因可能是由硫化物和氯化物引起的应力腐蚀破坏所致。

表1 化学成分分析结果

表2 硬度测量值

表3 常温拉伸测试结果

表4 常温冲击分析结果

图6 阀杆材料金相组织与4Cr14Ni14W2Mo经1 200 ℃金相组织

图7 裂纹金相组织(50X)

图8 裂纹中部能谱分析结果

图9 裂纹尖端能谱分析结果

1.6 断口电镜扫描分析

为了进一步观察起始裂纹的萌生及扩展过程,将图10所示阀杆侧阀杆沿虚线剖开,选择起始裂纹断面和主断面进行电镜扫描观察,如图11所示。

图10 剖分部位示意图

图11 断口扫描电镜观察部位

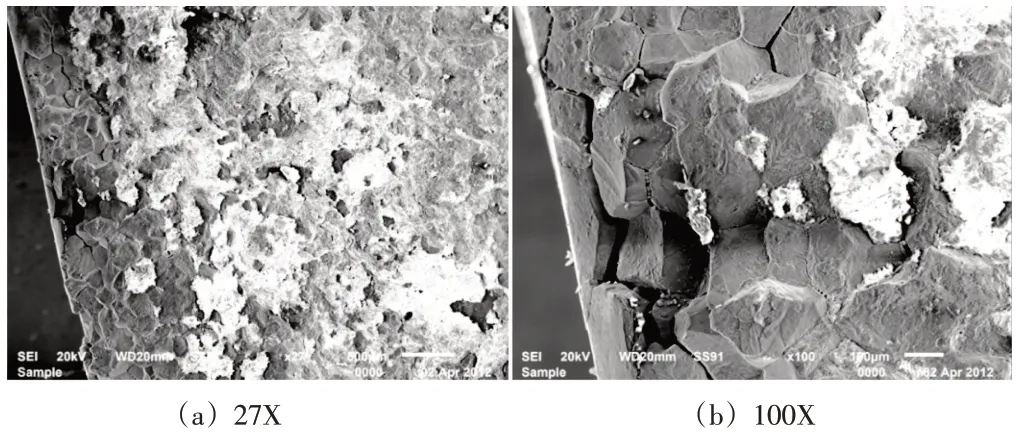

裂纹源区域通过扫描电镜观察,发现该区域表面覆盖有光滑金属,为一薄层铝的化合物,透过覆盖层仍可观察到断面上沿晶开裂的特征,说明裂纹源部位的断口为沿晶开裂,同时说明该铝薄层是在阀杆材料腐蚀开裂后覆盖上去的(可能是短时超温导致催化剂粉尘熔铺在该断面上);裂纹起源于阀杆表面的蚀坑,沿晶扩展,呈现冰糖状断口,放大后可观察到河流状花样的解理断裂,如图12所示。起始裂纹断面裂纹扩展区、裂纹尖端和主断面端断口形貌均为沿晶开裂的解理断口形貌。

图12 起始裂纹断面27X与100X放大图

2 分析讨论

根据宏观观察与金相结果知道,阀杆断裂是典型的脆性断裂,裂纹萌生于阀杆变径台阶的腐蚀坑或应力集中处,在应力或腐蚀的作用下向阀杆中心和轴向沿晶扩展,并在扩展过程中发生多个分叉,有的沿着与主应力垂直的横截面方向扩展,并最终导致阀杆断裂。金相组织结果还表明,裂纹尖端主要腐蚀物质为硫和氯的化合物,因此认为该阀杆材料断裂的原因可能是硫化物和氯化物应力腐蚀破坏所致。

从理化检测可知,阀杆的化学成分除Ni含量略低于标准值外,其他成分符合标准要求。另外,阀杆的硬度和机械性能均符合材料性能标准要求。

结合断口观察结果与阀杆断裂部位所处环境(介质为催化剂,温度为700 ℃)、检修情况进一步分析,导致阀杆发生脆性断裂的原因是:催化剂大量堆积在阀腔内,加上填料吹扫蒸汽凝结水注入,使断裂阀杆部位的温度降低,处于低温潮湿环境(≤150 ℃),并与介质中的硫化物和氯化物结合,形成奥氏体不锈钢应力腐蚀环境,导致阀杆产生应力腐蚀断裂。沿晶解理与冰糖状的断口特征,裂纹尖端腐蚀产物中富含硫和氯,说明由硫化物和氯化物应力腐蚀引起的应力腐蚀脆断可能性最大。考虑到起始裂纹尖端含有硫和氯,而分析的另一条裂纹尖端只含有硫以及沿晶开裂的特征,分析认为本次阀杆断裂的主要原因是连多硫酸应力腐蚀开裂,而氯离子加快了腐蚀开裂的速度。

另外,引起催化剂堆积在滑阀颈部的原因可能是填料吹扫蒸汽和导轨吹扫蒸汽量过小所致。

3 结束语

催化装置再生滑阀阀杆断裂的主要原因是催化剂大量堆积在滑阀颈部阀腔内,加上填料吹扫蒸汽凝结水注入,使断裂阀杆部位的温度降低,处于低温潮湿环境(≤150 ℃),并与介质中的SO2、SO3等硫化物结合,形成连多硫酸应力腐蚀环境,导致奥氏体不锈钢阀杆产生连多硫酸应力腐蚀而断裂,氯离子的存在加快了腐蚀开裂的速度。引起催化剂堆积在滑阀颈部阀腔的原因应是填料吹扫蒸汽和导轨吹扫蒸汽量过小所致。

因此,建议优化阀杆选材,选用更耐高温和耐腐蚀的CH180 材料。同时,检查填料吹扫蒸汽和导轨吹扫蒸汽的阀门和限流孔板是否堵塞,在允许的范围内,加大吹扫蒸汽量。