汽车多车型高效随机切换的柔性总拼系统设计*

2020-11-27惠智刚李志强石海波

黄 海,王 磊,惠智刚,李志强,石海波

(广州德恒汽车装备科技有限公司,广州 510800)

0 引言

当前,随着汽车市场的个性化需求的提高,车型更新换代越来越快,以往大批量、单一化的生产模式造成大量工艺装备投资,使制造成本增加和产能浪费,而基于小批量、多品种生产模式的柔性化制造技术可以最大程度降低工艺装备投资成本和利用产能,同时也能最大程度缩短开发时间,实现新车型迅速投产[1]。新旧车型更新换代对于焊接生产线设计使用周期提出更高要求,因此多车型柔性混线焊装生产模式成为适应市场需求的焊接生产线发展趋势,白车身柔性总拼焊接系统的主要功能是实现多种不同白车身产品的地板总成、左右侧围总成及顶盖总成等主要车身总成零部件的组合焊接,是实现白车身柔性生产的核心装备[2-3]。柔性总拼(车身总成夹具)是作为车身柔性制造柔性混线生产的关键技术,也是最容易成为生产瓶颈的工位[4-5]。

目前现有柔性总拼系统形式包括Open-Gate总拼形式、机器人抓手Frame形式、四面体总拼形式、车身内部定位夹具形式。其中Open-Gate总拼形式是应用最广泛的主拼形式,按照其库位存储及切换形式可分为滑移夹具库型、转台切换型、和轮毂切换型3种形式[6]。各个总拼系统及其形式在原理和切换形式有很大相似之处和各自的优缺点,生产厂商可根据工厂条件和产品特点选用可靠、经济的总拼形式的。其中滑移夹具库形式中的地面滑移式总拼系统因其设备制造工艺简单,夹具维护性好、投资低等特点在当前国内得到广泛应用[7-8]。但目前的地面滑移式总拼系统存在占地面积大、切换时间长、随机性差等缺点,不能满足汽车制造多车型高效随机切换生产要求。

综合当前各主流柔性总拼焊接系统的综合因素及汽车白车身柔性制造的需要,通过对现有柔性总拼系统的研究和总结,最终研制出基于地面滑移形式的多车型柔性高效快速切换总拼系统,本文分别对该柔性总拼系统的总体方案、技术参数、关键设备、节拍能力、工艺布局、车型切换、车型扩展等方面进行阐述,该柔性总拼系统占地面积小、车型切换时间短,具备随机切换功能,满足柔性总拼多车型高效随机切换要求,为多车型柔性总拼的多元化解决方案提供借鉴。

1 柔性总拼系统

1.1 总体方案

柔性总拼系统包括下层设备和上层设备,如图1 所示,下层设备主要包括车型切换系统和高速输送系统。焊装生产线自右向左输送工位分为4个,第二工位为总拼工位,第四工位为补焊工位,第一和第三工位为中转工位。车型切换系统布置在生产线两侧,两侧各有5台前挂牵引车、1台侧挂牵引车、6 台夹具转移车、5 个停车轨(存储位)、2 台横移车、1个合拼滑台、2组地轨,每台夹具转移车上都装载一套车型夹具,工装存储采用平面阵列式布置存储方式,模块化设计。

图1 柔性总拼系统下层设备示意图

柔性总拼系统车型切换原理是依靠车型夹具的转换来实现不同车型的柔性生产,车型夹具的转换通过多个转运机构实现。具体而言,夹具转移车通过横移车在地轨上移动,横移车与停车轨对接,夹具转移车通过牵引车驱动从停车轨进入横移车,同样在对接装置和牵引车驱动下,横移车可与合拼滑台上的轨道对接,夹具转移车进入合拼滑台,置于夹具转移车上的车型夹具在合拼滑台的作用下向车身滑移,并对车身各总成件定位夹紧,多台焊接机器人对车身进行焊接,焊接完成后总拼夹具打开并经合拼滑台退回等待位并进行总拼夹具的切换,焊接好的白车身由台车滚床输送到下一工位,下一车型的白车身输送至本工位。

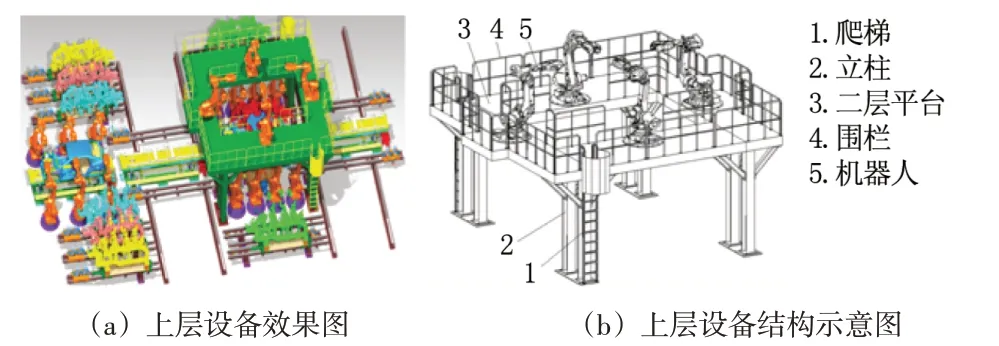

柔性总拼系统上层设备如图2 所示,上层设备位于总拼焊接工位上层,4台机器人置于二层平台上,用于车身顶部焊接,平台外沿分别布置爬梯和围栏,便于机器人及相关附属设备的检查维护。

图2 柔性总拼系统上层设备示意图

1.2 技术参数

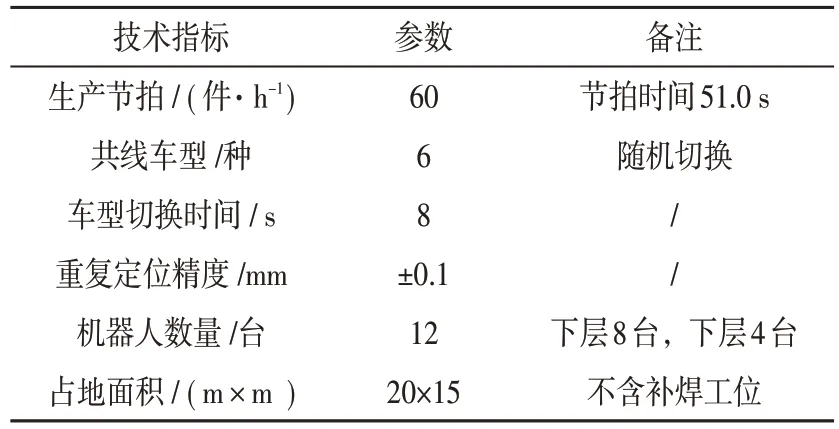

表1 所示为该柔性总拼系统的关键技术参数,占地面积小,约300 m2(20 m×15 m),效率高,生产节拍满足60件/h,可布置12台焊接机器人,柔性化程度高,地面滑移,智能切换,满足6款车型白车身柔性共线切换生产。

表1 关键技术参数

2 关键机构设计

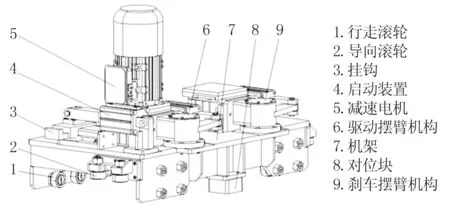

2.1 前挂牵引车

前挂牵引车用于夹具转移车转运,前挂牵引车驱动夹具转移车可进入或驶出停车轨,或进入和驶出合拼滑台。如图3所示,前挂牵引车主要包括行走滚轮、导向滚轮、滑动挂接机构、减速电机、驱动摆臂机构、对位块、刹车摆臂机构等。行走滚轮和导向滚轮,用于牵引车的承载和导向。滑动挂接机构包括挂钩和气动装置,气动装置驱动挂钩移动实现挂钩与夹具转移车的挂接。驱动摆臂机构通过减速电机驱动摩擦轮旋转,控制摩擦轮与摩擦副的啮合,从而控制牵引车的运动和停止。对位块用于牵引车到位停止后的限位。刹车摆臂机构用于牵引车的减速和刹车。

图3 前挂牵引车示意图

2.2 夹具转移车

夹具转移车上都装载有一套车型夹具,通过夹具转移车在地轨和停车轨上滑移,夹具在二维方向上的高效快速输送和返回,实现多车型夹具随机高效的切换。如图4所示,夹具转移车主要包括夹具座、前后挂钩、行走滚轮、导向滚轮、对位块、盖板等。夹具座上方安装车型夹具,前挂钩和后挂钩分别用于连接置于夹具转移车前后两端的牵引车,行走滚轮和导向滚轮保证夹具转移车沿预设方向移动,对位块用于夹具转移车到位停止后的限位,盖板用于防止夹具转移车下方轨道受焊接飞溅焊渣的破坏。

图4 夹具转移车示意图

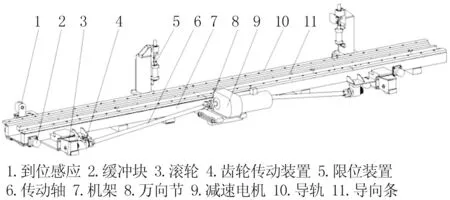

2.3 横移车

横移车作为运输平台,负责夹具转移车在地轨上移位。如图5所示,横移车主要包括到位感应装置、缓冲块、滚轮、齿轮传动装置、限位装置、传动轴、万向节、减速电机、导轨、导向条等。到位感应安装于机架上,用于感应夹具转移车相对横移车的位置。缓冲块用于防止横移车超程撞击损坏。滚轮用于保证横移车沿预设方向移动。减速电机用于驱动两端连接万向节的传动轴,带动安装于齿轮传动装置的齿轮转动,齿轮与地轨上齿条啮合,带动横移车在地轨上移动。限位装置安装机架上,用于夹具转移车到位后的限位。导轨、导向条分别与夹具转移车或牵引车的滚轮啮合。

图5 横移车示意图

2.4 合拼滑台

车型夹具通过合拼滑台进入焊接工位,并通过总拼锁紧装置定位锁紧,焊接完成后,车型夹具锁紧部打开,通过合拼滑台退出焊接工位。合拼滑台采用曲柄滑块结构的驱动设计,加减速过程平稳,控制难度低,满足车型夹具合拼时的精度及动力性能要求。如图6所示,合拼滑台主要包括导轨、行走滚轮、定位装置、水平导轨、推杆、垂直导轨、凸轮导向器、摆臂、减速电机、电机座等。垂直导轨安装于推杆上,推杆用螺栓固连在纵梁上,纵梁上安装水平导轨,行走滚轮安装于横梁的两端,并与导轨滚动连接。定位装置用于夹具转移车到位后的限位,使夹具转移车随水平导轨同步移动。减速电机安装于电机座上方,摆臂的大臂转接在减速电机输出端,其小臂安装有凸轮导向器,凸轮导向器与导轨滑动连接。

图6 合拼滑台示意图

3 相关特性分析

3.1 车型切换

柔性总拼系统可进行6 车型随机高效切换,柔性共线生产车型6个,工艺节拍内任意换型,实现多平台6车型任意混线生产。如图7 所示,V01~06 车型均能切换至M110 总拼工位进行车身焊接,其中V04 车型切换V01 车型为典型车型切换案例。

图7 6车型切换示意图

V04车型切换V01车型的实现方法:如图7所示,车型夹具V02由停靠位置A3转移至停靠位置A8,车型夹具V04从停靠位置A6 转移至停靠位置A4,车型夹具V01 由停靠位置A2进入停靠位置A3,车型夹具V04由停靠位置A4进入停靠位置A2,完成车型V01切换成V04的生产。

3.2 节拍分析

柔性总拼系统的生产节拍由焊接机器人数量、总拼机构运动速度和白车身输送速度3 方面共同保证,如表2 所示,柔性总拼生产节拍时间为51.0 s,夹具切换时间段为17.0~38.5 s,机器人焊接时间段为17.2~43.2 s,夹具切换在机器人焊接时间段内完成,不占用生产节拍时间,满足60JPH 生产节拍白车身柔性总拼生产。

表2 柔性总拼系统工作节拍

3.3 分期建设

该柔性总拼系统采用6 车型模块化设计,可根据柔性共线车型的数量或客户不同的产品规划及生产方式,分期分阶段投入建设,尽可能降低客户投资。添加新车型时,只需对现有产线设备稍加调整,与新增设备快速对接,改造周期短,不会对现有车型的生产造成影响,从而实现逐步投资和阶段建设。

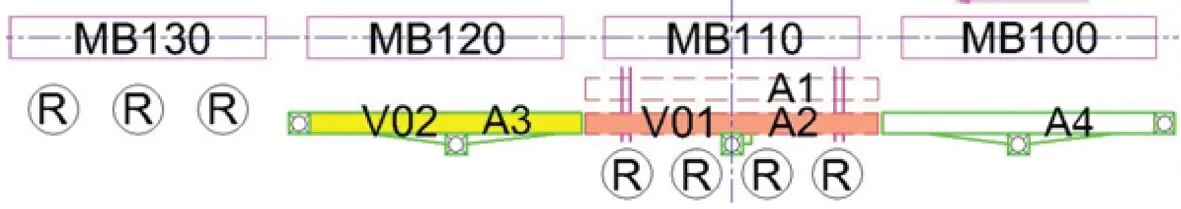

建设初期,生产2车型时,如图8所示,无需建设Y向地轨,故占地面积显著减小。生产线两种车型的车型夹具V01和V02 分别存储于焊装工位MB110 两侧的中转工位停靠位置A3和A4,根据不同车型的选择,两款车型夹具V01和V02分别按照停靠位置A3-A2-A1和A4-A2-A1转移进入焊接工位进行作业,同理按照原路径返回到各自的存储位置,实现2车型切换生产。

图8 2车型分期建设示意图

建设中期,以2 车型增至4 车型生产为例,如图9 所示,只需建设中转工位地轨和焊接机器人外侧的两个存储位(停车轨)。V01-V04 为4 种车型的车型夹具,车型夹具切换时,V01按照停靠位置A1-A2-A4-A5(A6)转移进入停靠位置A5或A6,而停靠位置A3按照停靠位置A3-A2-A1进入焊接工位MB110作业,同时另一种车型夹具V03(V04)从停靠位置A5(A6)进入停靠位置A3 等待装载,也为车型夹具V01 腾出存储位,实现4车型切换生产。

图9 4车型分期建设示意图

3.4 车型扩展

该柔性总拼系统模块化设计不仅可6 车型生产分期分阶段建设,若生产场地允许,也可扩展生产更多车型,但车型扩展时,线体宽度要求较高,可根据生产规划和厂房面积的预留情况灵活选择。如图10 所示,6 车型扩展升级为10 车型柔性总拼系统时,在生产线两侧的扩展区延长地轨和新增4个夹具停靠位置A10~12,同时新增4 套新车型的侧部夹具V7~10,无需对现有6 车型的总拼系统机械部分进行改造,只需对系统电控程序稍作修改,扩展车型与现有车型便能实现混流共线生产。

图10 10车型扩展示意图

4 结束语

多车型柔性生产线关键技术柔性总拼的开发和成熟,使焊接生产线产业有广泛市场前景。本文在充分分析和总结了现有主流白车身柔性总拼焊接系统不足后,研制了适用广泛,能高效、随机、快速地切换车型生产的柔性总拼系统。本文系统阐述了该柔性总拼系统的整体方案及其关键单元的机构、功能和特性,并对其生产节拍、车型切换,分期扩建、车型扩展等进行详细描述和分析,为多车型柔性总拼的多元化解决方案提供借鉴。