基于串口通讯的潜水泵集成控制系统设计与实验研究

2020-11-27阚亚雄

阚亚雄

(镇江市高等专科学校现代装备制造学院,江苏镇江 212028)

0 引言

潜水泵由潜水电动机与水泵组合而成,井用潜水泵从井中提取地下水,主要用于农田灌溉或人畜用水,在建筑、环保、城市、矿山排水中广泛应用[1-2]。虽然潜水泵有着适用性广泛、结构紧凑、使用方便的优点,但是传统的潜水泵也存在着漏电、断相、大电流过载等工作隐患,尤其当水位过低导致潜水泵空转或卷入异物堵转,极大降低电机的使用寿命。由于潜水泵工作在深井或地下时,日常检修维护十分耗费人力、物力,没有一种可靠的通讯手段实现潜水泵的在线故障诊断与启停保护。但是,目前在实物中将多传感器和运动控制模块集成为综合控制系统的研究较少[3-4]。

本文以潜水泵控制系统模型为研究对象,详细阐述了该潜水泵集成控制系统的体系结构、工作模式、数学模型以及基础运动控制算法。在仿真和半实物上位机仿真实验中实现了电机转速和功率值的线性控制,可以通过温湿度传感器、振动传感器和漏水点检测传感器实时检测,具有安装方便、通用性强、稳定可靠的特点。本文设计开发了一套稳定、可靠的潜水泵集成控制系统,适用于小型且兼有远程串口通信功能的潜水泵。

1 控制系统总体框架

1.1 集成控制系统结构

所设计的潜水泵集成控制系统包括若干个井下潜水泵系统和岸基上位机系统。两大集成控制系统之间由串口通讯线缆实现远距离连接[5]。潜水泵系统为潜水泵集成控制系统核心,系统包括依次安装在潜水泵顶部、中部和尾部的叶轮组件、直流无刷电机和以潜水泵微控制器为核心的印刷电路板。叶轮组件固定连接在直流无刷电机的转子上端。印刷电路板集成有STM32 集成微控制芯片、电机驱动模块、传感器信号输入模块以及基于RS485 的串口通讯模块。岸基上位机系统包括为上位机控制器、键盘、工业手柄、显示屏以及无线通讯天线,所有零部件集成于一体化的控制柜[6]。上位机控制器操作人员通过键盘和工业手柄向潜水泵发出指令,通过显示屏显示潜水泵的工作状态,通过无线通讯天线将潜水泵的工作状态发送到远程云端或手机APP,岸基上位机系统具备人机交互功能。潜水泵集成控制系统硬件结构如图1所示。

图1 潜水泵集成控制系统硬件体结构图

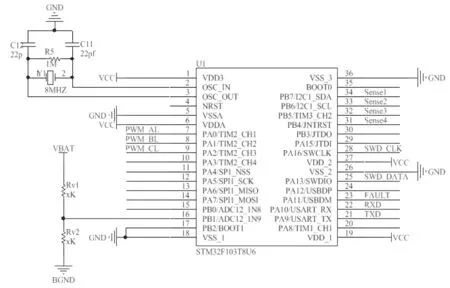

1.2 主控制器控制电路

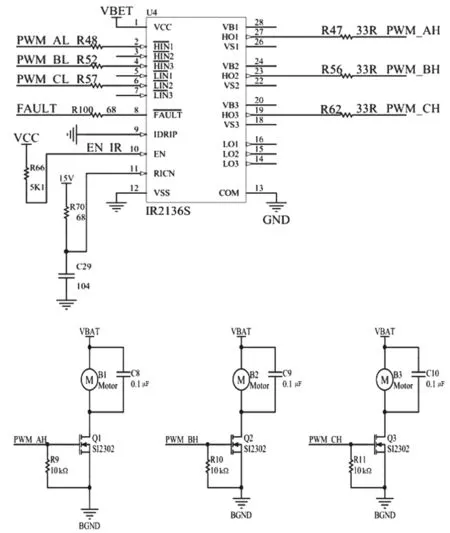

图2 所示为潜水泵集成控制系统STM32 最小系统图。图中STM32F103T8U6 微控制器芯片由PA0、PA1、PA2 高级定时器接口输出PWM_AL、PWM_BL、PWM_CL 脉冲控制信号;PB7、PB6、PB5、PB4接口输入Sense1(漏水点检测传感器13)、Sense2(振动传感器10)、Sense3(温度传感器11)、Sense4(电流检测传感器);PA10、PA9分别向上位机控制器8 读取和写入基于RS485 的串口通讯数据;PA16 通用定时器接口接入SWD_CLK(霍尔传感器)。图3所示为电机驱动模块电路图。图中IR2136S为电机驱动模块,其正常工作时,3路PWM脉冲控制信号从模块左侧接入,经过模块内部译码电路运算后,形成3 路脉冲驱动信号,分别为PWM_AH、PWM_BH、PWM_CH;此外,电机驱动模块将FAULT 信号接入STM32F103T8U6 控制器的PA11 引脚,当电机驱动或逆变桥不正常时(如过电压、过电流),该中断有效,从而对系统和电机进行保护[7]。

图2 潜水泵集成控制系统STM32最小系统图

图3 潜水泵集成控制系统电机驱动模块电路图

1.3 直流无刷电机驱动电路设计

图3 中,驱动电路由IGBT 功率开关器件、电容和电阻组成,IGBT整流逆变模块中以电机绕组A相为例,IGBT大功率开关器件Q1型号为G60N100、耐压值为1 000 V、集电极额定电流60 A;模块还包括预充电电阻R9 和薄膜电容C8,电阻R9为均压电阻,C8接在电机A相两端,起滤波作用,用于抑制开关损耗和关断过电压,电机绕组B、C两相与A相的型号相同。引脚PWM_AH,PWM_BH,PWM_CH为电机控制的输出端,输出端通过高低电平的变化,控制电机的工作状态,如正传、反转、刹车等[8]。

2 集成控制系统软件

2.1 软件工作流程

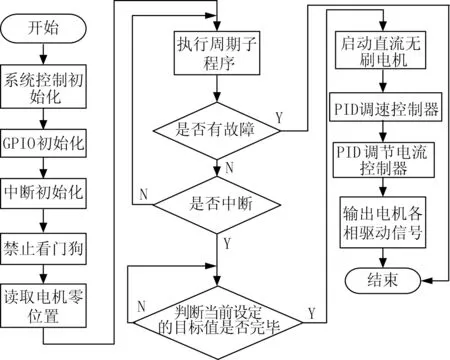

潜水泵集成控制系统软件基于嵌入式编程软件,进行了模块化设计。为了完成潜水泵基本的工作任务,本系统需要完成系统初始化子程序、周期子程序、中断子程序、PID速度控制子程序和PID 电流控制子程序等。各子程序可独立开发,具备模块化、可二次开发等编程优势,为系统后期持续更新、优化奠定基础[9]。

图4 所示为集成控制系统主程序流程图,整体工作流程如下:首先井下潜水泵系统上电后,井下潜水泵系统和岸基上位机系统完成系统初始化,初始化内容包括系统控制初始化、GPIO初始化、中断初始化、禁止看门狗、读取电机零位置和中断使能;初始化后潜水泵微控制器通过RS485 串口通讯线缆接收上位机控制器发送的控制指令,潜水泵系统根据控制指令启动电机,逐步提高电机转速;潜水泵系统通过PID速度控制器、PID电流控制器实现潜水泵电机的转速及电流控制;同时,潜水泵系统执行周期任务及故障检测,读取电机的转速、电流值、温湿度传感器数据、振动传感器数据以及漏水点检测传感器数据,经过RS485 串口通讯线缆将读取的数据发送回上位机控制器;当井下潜水泵系统发生故障时,上位机控制器下达干预指令,完成电机的降速或停机,最终保护潜水泵的整机安全。

图4 潜水泵集成控制系统主程序流程图

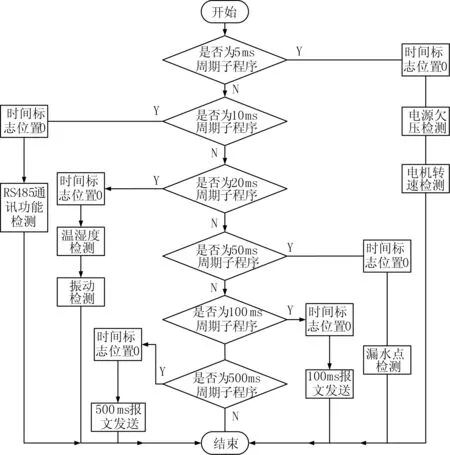

2.2 井下潜水泵软件

图5 所示为周期子程序流程图,该子程序主要进行若干子周期任务及故障检测。其中,5 ms 周期的控制子程序包括电源欠压检测和电机转速检测;10 ms 周期的子程序包括RS485 通讯功能检测;20 ms 周期的子程序包括温湿度检测、振动检测;50 ms 周期的子程序包括潜水泵内部漏水点检测;100 ms 周期的子程序包括100 ms 通讯报文发送;500 ms 周期的子程序包括500 ms 通讯报文发送。故障检测后,通过故障判断:(1)若系统出现故障,如漏水点检测传感器、温湿度传感器、振动传感器数据异常,系统停止运行,并将故障通过RS485 串口通讯报告给岸基上位机控制器,上位机控制器进行控制;(2)若无故障,则进入判断是否产生中断,若不满足中断条件,则返回执行周期子程序,若满足中断条件,则开始执行井下潜水泵电机转速和电流控制子程序。

图5 潜水泵集成控制系统周期子程序流程图

2.3 井下潜水泵系统转速和电流控制算法

如图4 所示,潜水泵系统电机转速和电流控制中断子程序包括:首先判断当前设定的目标值(潜水泵系统各子程序初始化时设定直流无刷电机电流和转速的初始值)确认完毕,系统将启动直流无刷电机,逐步提高直流无刷电机转速,通过PID速度控制器、PID电流控制器,计算出直流无刷电机的目标电流,并根据三相实际电流进行PWM脉宽调制控制,输出各相驱动信号;最终直流无刷电机的转速和电流稳定在目标转速和电流值。

2.4 岸基上位机控制程序

潜水泵岸基上位机系统控制子程序包括初始化上位机控制的串口通讯子程序,读取井下潜水泵系统上传的报文,根据上传的传感器信息实时判断故障信息,如果未发生故障进而计算下一时刻电机的转速和电流的目标控制值,并将目标控制值对应的具体电机运行指令传送回井下潜水泵控制系统。

如图6所示,本系统的岸基上位机软件人机界面使用Labview2014 编写。系统运行时下位机潜水泵控制系统通过通讯模块将采集的潜水泵参数,如潜水泵的电机转速、电机电流值、井下水位、实时流量、扬程、功率和漏水振动传感器数值等控制参数,传输给上位机软件,并显示在图6所示的面板中。界面中还有手/自动切换按钮,选择手动遥控控制时,通过界面上的按钮便可改变潜水泵的电机转动方向、加减速度、急停动作。上位机监控软件可以帮助研究人员更好、更直观地观察显示的参数并实时给潜水泵集成控制系统发送控制指令。

图6 潜水泵岸基上位机系统人机界面图

3 仿真与实物实验结果与分析

3.1 运动控制仿真实验

本文研究的对象是某型潜水泵,推进方式采用电推,最大流量20 m3/h,最大扬程35 m,额定转速4 000 r/min,出水口径40 mm,整机重量控制方式为人工遥控、自主控制方式,在搭载漏水传感器、温度传感器和振动传感器时,可具备电机转速控制、电流控制、故障检测和温度感应等能力。首先为了验证电机转速和电流控制的有效性和鲁棒性,利用Matlab R2014a/Simulink 在潜水泵三相电机数学模型的基础上进行仿真研究。

仿真系统向电机加入380 V、50 Hz 额定电压,让其空载启动,分别在第0.1 s 时加入1 500 r/min 转速和40 A 电流的控制目标进行仿真,采样时间为10 s。

通过图7 可以分析出潜水泵电机双闭环速度、电流控制器转速实际速度上升时间为0.5 s,超调亮忽略不计,电流实际上升时间为2 s,超调量忽略不计。由仿真结果可知,双闭环速度、电流控制算法对潜水泵电机的转速和电流有着明显的控制效果并有一定的抗干扰能力,潜水泵转速和电流数值稳定,可以提高潜水泵电机的环境适应性。

图7 潜水泵电机速度响应曲线

图8 潜水泵电流响应曲线

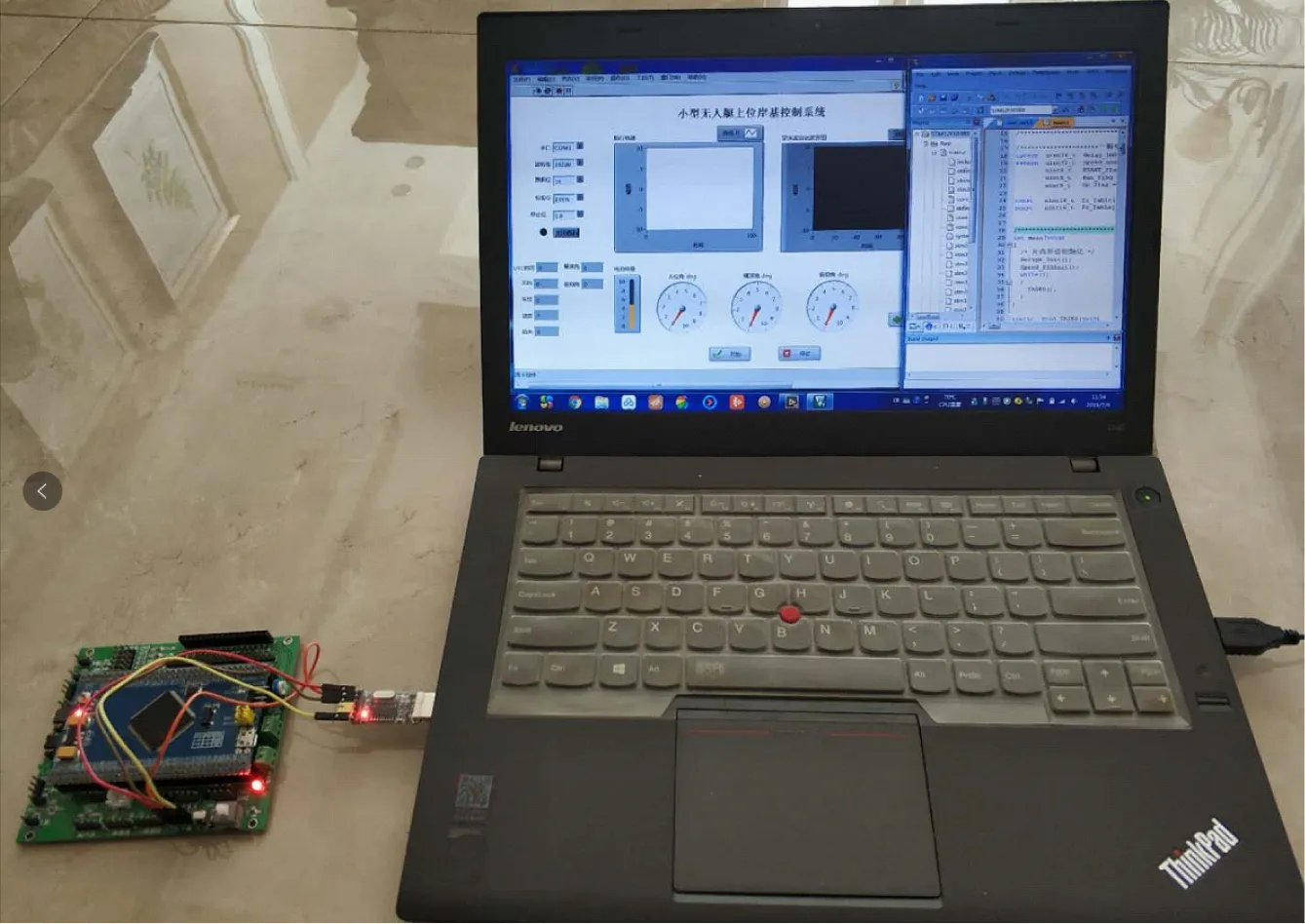

3.2 半实物试验

将该系统应用于某型潜水泵试验环境,以最终验证系统的实用性和可靠性。试验中的潜水泵集成控制系统的下位机为PCB 电路板,井下潜水泵系统烧录在电路板中的STM32 微控制器中。上位机由便携式笔记本电脑代替,上位机软件安装在计算机电脑中。为了模拟实际的潜水泵集成控制系统,计算机工控机和数据采集卡之间通过RS232 串口连接方式进行连接[7]。通过一个周期的仿真实验,可以看出潜水泵集成控制系统软硬件设计的可行性,可以对潜水泵运行状况进行分析和控制。

图9 潜水泵集成控制系统半实物试验图

4 结束语

本文针对潜水泵系统及其直流电机,开发了一套集成控制系统,具有能够使潜水泵完成基本控制功能,包括正转,反转,急停,采集潜水泵中温湿度、振动等传感器数据,接受上传岸基上位机指令的能力。运动控制仿真试验的数据表明该系统采用的双闭环速度、电流控制算法对潜水泵电机的转速和电流有着明显的控制效果,解决了电机转速控制困难和电流易过载的问题。此外,半实物试验验证了集成控制系统的硬件、软件的设计功能以及系统的通信接口的可行性和合理性,基于串口通讯的潜水泵集成控制系统较之传统的潜水泵可以通过系统中各类传感器提前预防或大大减轻潜水泵故障所引起的对泵体或电机的工作损伤,具有安装方便、通用性强、稳定可靠的特点。