减速机渐开线圆柱齿轮的测绘

2020-11-27李伟

李 伟

(山东省核工业二四八地质大队青岛核工机械有限公司,山东青岛 266601)

0 引言

目前齿轮测绘主要是用现有齿轮计算公式及计算图表进行测绘,过程繁琐,且不同设计手册的经验计算公式和计算图表有所差异,故某些参数的计算结果也会有所不同。比如外啮合齿轮传动中跨齿数计算公式,在齿轮手册[1]是这样给出:而在机械设计手册[2]中是这样给出二者计算结果不同,故不能很好地逆向研发出原装齿轮。根据多年来对齿轮、减速机的研究和理解,结合工作实际中遇到的问题及案例,结合有关设计手册总结出了一套详细的计算公式,将公式编辑于Excel 中。因Excel 的计算速度和精确度远大于手工计算,在计算齿轮的变位系数上可用凑变位系数找到最佳的变位系数,加之通过简单的测量手段,使该方法既简单又提高了测绘效率和正确率。

1 测绘基本原则

齿轮测绘是一项较为复杂的工作,首先了解被测减速机的应用场合,负载大小、速度高低、润滑方式以及使用寿命等;其次了解齿轮的硬度和齿面强化工艺等;最后要确定减速机是采用什么标准制造的,是英制还是公制齿轮等。测绘的目的是在了解上述情况的基础上,根据齿轮及齿轮副等实物,采用必要的计量手段,通过已知参数及测量参数的分析计算,最终确定出齿轮的基本参数及工艺。如齿数z、模数m、压力角α、齿顶高系数ha*、变位系数x 以及中心距a 等,从而进一步推测出齿轮的材料、热处理工艺、精度、切齿方法及工艺路线等。通过利用Excel表格中的公式测绘出来的齿轮,可以比较准确地描绘出齿轮副原设计的本来面目,从而能够重新生产该齿轮,进而实现逆向研发减速机的目的。

2 测绘实例

2.1 减速机工况初步判断

此减速机是最近从国外进口的铣刨机上使用的,而铣刨机的工况比较恶劣,所以该减速机上的齿轮材料及硬度在齿轮加工中都应该是比较理想的,其转速应该比较高(通过测算,该减速机的减速比为14.3,从而证实了上述判断是正确的),齿轮的润滑方式为封闭式润滑。通过硬度计测得齿轮的硬度为HRC60±1.5,通过观察可知,外齿轮是磨过齿的,从而得知齿轮的加工精度应该比较高。而通过对减速机外形等其他尺寸的测量得知,尺寸折算成公制基本上都是整数,推断出该减速机的齿轮也应该是公制齿轮,而不是英制齿轮。因此,以下涉及的数据单位均为mm。

2.2 齿轮初步参数确定

直接数出太阳轮、行星轮、齿圈(图1)的齿数分别为z1=15、z2=25、z3=66,测出齿宽分别为B1=76.5、B2=70、B3=74。由相关手册可知压力角α=20°,齿顶高系数ha*=1,顶系系数c*=0.25[3]。在计算模数的公式中,通过齿厚来替代分度圆直径的方式,使其测量过程更加简单有效。用游标卡尺测得太阳轮、行星轮、齿圈的齿厚Sp分别为7.8、7.6、8.1,根据公式[4]得到模数分别为4.97、4.84、5.15;通过渐开线圆柱齿轮模数(GB1357-1987)[5]可知,模数为5。用三坐标测量仪分别测出太阳轮、行星轮的齿顶圆直径分别为da1=136.011、da2=90.685,用卡尺测得齿圈齿顶圆直径da3=325.3。

图1 所测齿轮传动图纸

2.3 中心距测绘

减速机为太阳轮带动行星轮、行星轮带动齿圈转动,如图1所示,故只需测出太阳轮和行星轮的中心距即可。用千分尺测出3 个行星轮柱所在等边三角形3 条边的距离分别为a1=230.118、a2=230.125、a3=230.130,其平均值为230.124;又测得行星轮柱为50,故行星轮柱1、2、3 间的中心距为230.124-50=180.124。由三角形关系(图1)可知,行星轮和太阳轮的中心距为a3/2=(180.124/2)/cos30°=103.995,为了验证该数据,把行星架压盖放到三坐标测量仪上测得3个行星轮孔的中心距为180.130,进而根据直角三角形关系算出太阳轮和行星轮的中心距为103.998,故取中心距为104。

2.4 齿轮变位系数确定

关于变位系数的确定,很多手册是通过查表或者一些简单的计算公式推导出来,其过程复杂、效率低且正确率不高。本文将齿轮计算公式编辑于Excel 表格中,然后利用凑变位系数的方法能够快速计算出齿轮的变位系数。 其中变位系数公式为把 da1、da2和 m值代入excel公式,用凑变位系数法可得太阳轮、行星轮和齿圈的变位系数分别为x1=0.67、x2=0.2、x3=0.51,中心距104,并将其代入Excel 公式,可得到具体的变位系数。通过把m=5、z1=15、z2=25、z3=66代入excel公式,可得到变位系数分别为x1=0.7、x2=0.2069、x3=0.522 7,齿顶圆直径分别为da1=90.85、da2=136.22、da3=324.98,比较接近测绘结果。

2.5 齿轮精度等级确定

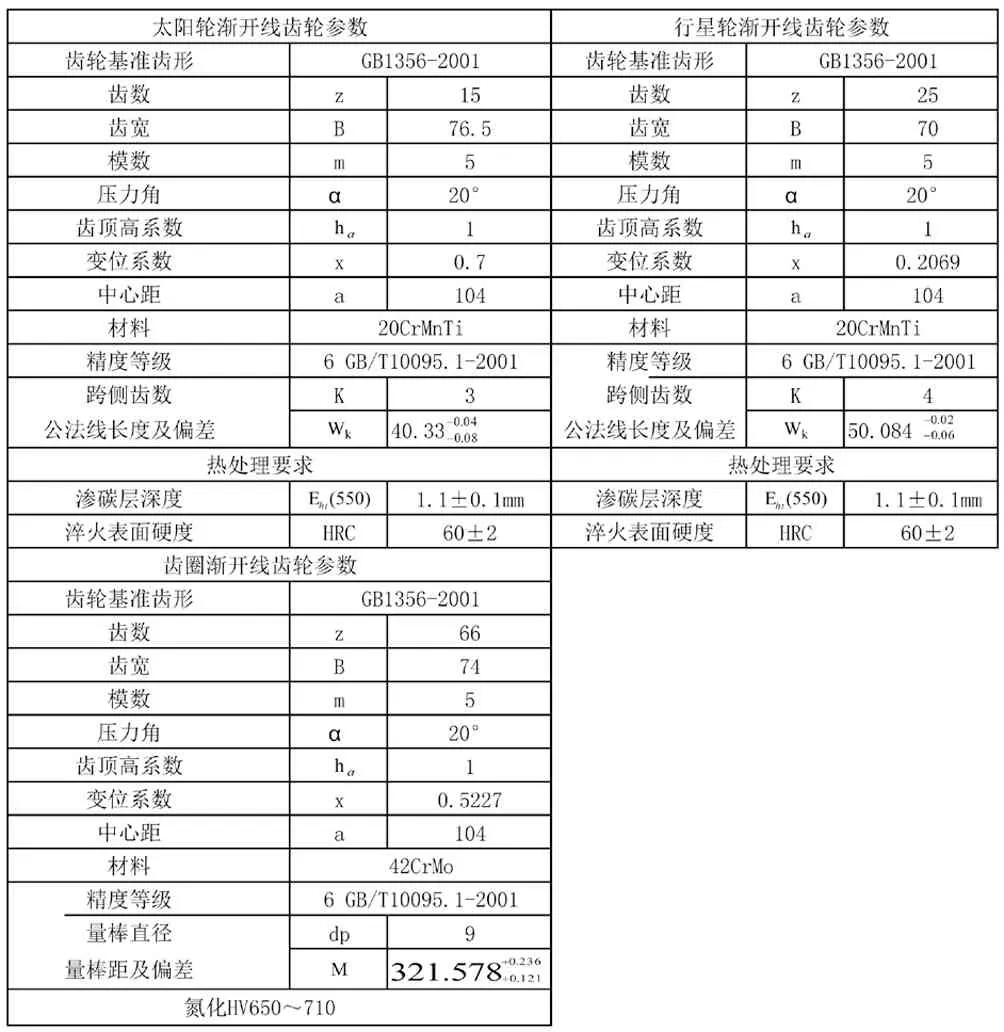

齿轮精度等级的确定需借助齿轮公法线长度和跨 棒 距 来 实 现 , 公 法 线 长 度 是 利 用 公 式跨 棒 距M=(奇数齿)[8]。根据已计算出的变位系数和模数,由Excel 公式得出太阳轮跨齿数K=3、行星轮跨齿数K=4、齿圈量棒直径dp=9。由公法线尺测出太阳轮当跨3 个齿时,公法线W=40.26~40.27;行星轮当跨4个齿数时,公法线W=50.04;当用量棒直径dp=9 时,测得齿圈量棒距M=321.76~321.78。由已经测量出的跨齿数及公法线长度和量棒直径及量棒距,可得到齿侧间隙。由减速机齿轮设计常识可知,该减速机是按国标6级或7级做的,按6级进行核算,其方法是将太阳轮齿数z=15、模数m=5、变位系数x=0.7、跨齿数K=3 及公法线长度W=40.26~40.27、变位系数x1=0.7 代入Excel 公式,调整齿侧间隙,得当K=3 时,同理可由Excel 公式算出行星轮,当K=4 时,把齿圈的齿数z=66、模数m=5、变位系数x=0.522 7、量棒直径dp=9代入Excel公式,用与太阳轮相同的齿侧间隙得到量棒距太阳轮、行星轮和齿圈的测量结果均在计算结果的范围内,且有相同的齿侧间隙,证明通过中心距和齿顶圆计算出来的变位系数及齿轮的精度等级是正确的,即现在所测绘的结果与计算结果是相符的。用同样的方法按7 级进行核算(具体核算过程及数据不在此赘述),结果证明该齿轮不是按7 级做的,而是按6 级。又用硬度计测出太阳轮和行星轮的硬度为HRC59~61,齿圈的硬度为HV660~730,太阳轮和行星轮是经过磨齿的。结合单位实际情况,可选择太阳轮和行星轮的材料为20CrMnTi,齿轮渗碳磨齿;齿圈的材料为42CrMo,且做氮化处理。测得的具体参数如表1 所示,图纸如图1所示。

表1 所测齿轮参数表

用3204 型齿形齿向测量仪和3008B 型万能齿轮测量仪测量该太阳轮和行星轮的齿形和齿向,结果都比较理想,证明了此次测绘的正确性。

文中符号含义:k为跨齿数,da为齿顶圆直径,α 为压力角,x为变位系数,Sp为齿厚,为总变位系数, α′ 为啮合角,z1为齿轮1 齿数,z2为齿轮2 齿数,꿕为齿轮 1 变位系数,꿔为齿轮2 变位系数,M 为跨棒距,W*为公法线,dp为量棒直径。

3 结束语

本文测绘实例的结果通过齿轮测量仪器间接证明了其正确性,进而证明了本齿轮测绘方法是正确的,同时也证明了所用Excel中齿轮计算公式是正确的。该方法解决了原始测绘方法准确性和测绘效率低的缺点,同时解决了一些齿轮理论计算公式的部分缺陷,通过用Excel 提高计算结果的准确性,快速凑变位系数,为减速机齿轮的测绘提供了一种快速高效且更加准确的测量方法。