大型核电站应急柴油发电机在用润滑油阈值分析*

2020-11-27贺石中马红军谭桂斌刘海元

何 伟,贺石中,马红军,谭桂斌,冯 伟,刘海元

(1.广州机械科学研究院有限公司工业摩擦润滑技术国家地方联合工程研究中心,广州 510700;2.广研检测(广州)有限公司,广州 510530)

0 引言

应急柴油发电机组是核电站最重要的专用安全设施之一,是核安全应急系统供电的最后一道屏障。应急柴油发电机组使用寿命40 年以上,需确保启动和运行的润滑安全[1]。润滑是机组运动部件的“血液”,核装备摩擦副表界面和润滑剂之间的物化过程、润滑接触界面分子/原子构象及衰变过程是看不见摸不着的“黑箱”过程,直接或间接诱发磨损发展、迁移,机器磨损在工业界曾类比为设备“慢性癌症”。某核电站在年度检修中发现A、B 两台应急柴油发电机喷油器出现严重积碳和运行中冒黑烟现象,如图1 所示。两台柴油机均使用0#国Ⅳ柴油,该故障发生后,开展诊断评定。通过检测故障柴油机在用柴油,并结合其他机组应急柴油发电机组运行数据,表明故障原因是目前所用的柴油机油与低硫柴油之间不相容所致。

图1 喷油器积碳

为避免再次发生类似故障,保障核电站应急柴油发电机的运行安全,需定期监测油品的性能变化情况,而用来评价指标的运维换油标准仍有较大局限性。目前,ASTM标准制定了柴油机油的监测阈值[2],但缺乏针对性;国标“GB/T 7607柴油机油换油指标”同样缺乏针对性,且指标较少,难以满足现场使用;已有学者针对公路车辆柴油发动机、船舶柴油发动机的换油阈值进行了研究[3],采用持续的油液监测技术,掌握油品性能变化。但已有的研究对象均为常用的柴油机,对于核电级别的应急柴油机,因其间断运行的特殊性,常规的换油阈值并不适用。因此,本文对核电站应急柴油机的在用油品进行分析,研究制定更为科学合理、安全可靠的运维换油标准[4]。

1 监测方案制定

1.1 监测方案

目前该核电站出现故障的应急柴油发电机为A、B 2台机组,为进行对比分析,增加1 台运行正常机组,本文对A、B、C 3台应急柴油发电机进行定期监测。3台机组均采用LUKOIL AVANTGARDE ULTRA CI-4 15W40柴油机油润滑。

应急柴油机每月会定期进行启动运行试验,试验结束后取样进行离线监测,油品均已使用了12 个月以上,其中B 柴油机在油品使用16个月后,油位下降,进行了补油。

1.2 在用润滑油检测项目

柴油机油在使用过程中,受到外界污染物影响,尤其是运转过程中柴油机油中会混入一定程度的低硫柴油,油品中的添加剂逐步消耗,油品性能会发生劣化,导致柴油机磨损颗粒逐渐上升。因此,在用柴油机油的更换周期定量评价方法时,综合应用了油品理化性能衰变、污染情况、添加剂消耗和磨损情况等4种方法进行。

(1)油品理化性能衰变。柴油机油使用过程中,油品性能会因高温氧化、外界污染、空气接触等原因发生变化,润滑寿命就会降低。柴油机油的理化性能衰变主要评价指标为100 ℃运动黏度、碱值。

(2)污染情况。柴油机运行过程中,摩擦副摩擦产生的磨损颗粒、因呼吸作用带入的粉尘杂质、燃烧室中产生的积碳等不溶物均会侵入润滑油,加上油品自身降解也会产生相应的不溶物[5];水分会因冷却液泄漏、空气或燃气中水分冷凝、人为因素等原因进入至润滑油中;柴油会因喷油泵柱塞间隙过大、喷油器性能不良、回油管漏油等原因进入至润滑油中[6]。检测上述污染物可评价在用柴油机油的污染程度及变质情况。

(3)添加剂消耗。柴油机油中通常会添加清净分散剂,以去除柴油燃烧产生炭粒、烟炱以及润滑油高温氧化产生的积碳和油泥等,清净分散剂的消耗会使积碳、烟炱无法得到有效清洗,造成集聚;同时会添加抗磨剂以减少磨损,抗磨剂的消耗会使摩擦副磨损加剧。添加剂消耗可通过检测清净分散剂中的Mg、Ca元素和抗磨剂中的Zn、P元素含量进行评价。

(4)磨损情况。柴油机运行时不可避免会发生磨损,磨损的最终表现结果之一是磨损颗粒的形成,同时,金属磨损颗粒又加速油品的氧化。光谱元素分析可定量评价柴油机的磨损情况。柴油机磨损的主要评价指标有Fe、Cr、Pb、Cu、Al,其中Fe、Cr 元素主要来源于气缸套、活塞环、轴、轴瓦等部件;Pb元素主要来源于曲轴瓦、连杆轴瓦及有关衬套等部件;Cu元素主要来源于轴瓦、轴承保持架;Al元素主要来源于活塞及连杆衬套。

2 油品各指标变化趋势分析

2.1 理化性能

柴油机不完全燃烧生成的烟炱会在润滑油中聚集,使油品黏度增大,柴油机油自身受高温氧化,也会使黏度发生变化。柴油机油高温氧化后会生成酸性物质,中和油中初始添加的碱性物质,使油品碱值降低。图2所示为监测期间3台柴油机在用柴油机油100 ℃运动黏度及碱值变化趋势。由图可知,碱值整体较为稳定,但有下降趋势,B柴油机因在油品使用16~19 个月之间补过新油,碱值突增,但增加后仍呈现下降趋势。黏度整体稳定,但有轻微下降趋势;B柴油机因中途补油,黏度有突增,整体趋于稳定。

图2 在用柴油机油理化性能变化情况

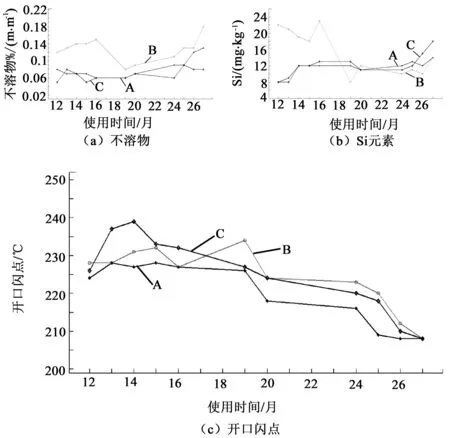

2.2 污染情况

检测不溶物可反映在用柴油机油使用过程中混入其中的积碳、粉尘等物质;空气中粉尘主要为二氧化硅(SiO2)、Si元素,可评估油中混入的粉尘情况。图3(a)~(b)为监测期间3 台柴油机在用柴油机油不溶物及Si 元素含量变化情况。不溶物及Si 元素含量除B 柴油机外,均呈现上升趋势,但幅度较小。B柴油机油两项指标变化情况与设备中途补油吻合,补油后不溶物增幅更为明显。

图3 在用柴油机油污染变化情况

监测期间,油样水分体积分数检测结果仅个别为0.04%,其余均为小于0.03%,故本研究不讨论水分影响。

柴油混入润滑油中,会破坏油膜强度,导致柴油机润滑不良。柴油比润滑油闪点低,可通过对柴油机油进行闪点检测以监测燃油稀释情况。图3(c)所示为监测期间3 台柴油机在用柴油机油开口闪点变化情况。由图可知,闪点整体呈现下降趋势,随着柴油机油使用时间增加,闪点降低越为明显。B柴油机补油后闪点有所上升,随后继续下降。

2.3 添加剂消耗

图4所示为在用柴油机油Mg、Ca、Zn、P元素含量的变化情况,抗磨剂包含的Zn、P元素含量未受补油影响,整体变化不大,监测后期有下降趋势;清净分散剂包含的Mg元素含量整体呈现下降趋势,Ca元素含量稳定,有轻微波动,B柴油机补油后Mg、Ca元素含量上升,随后变化情况与整体趋势一致。

图4 在用柴油机油主要添加剂含量变化情况

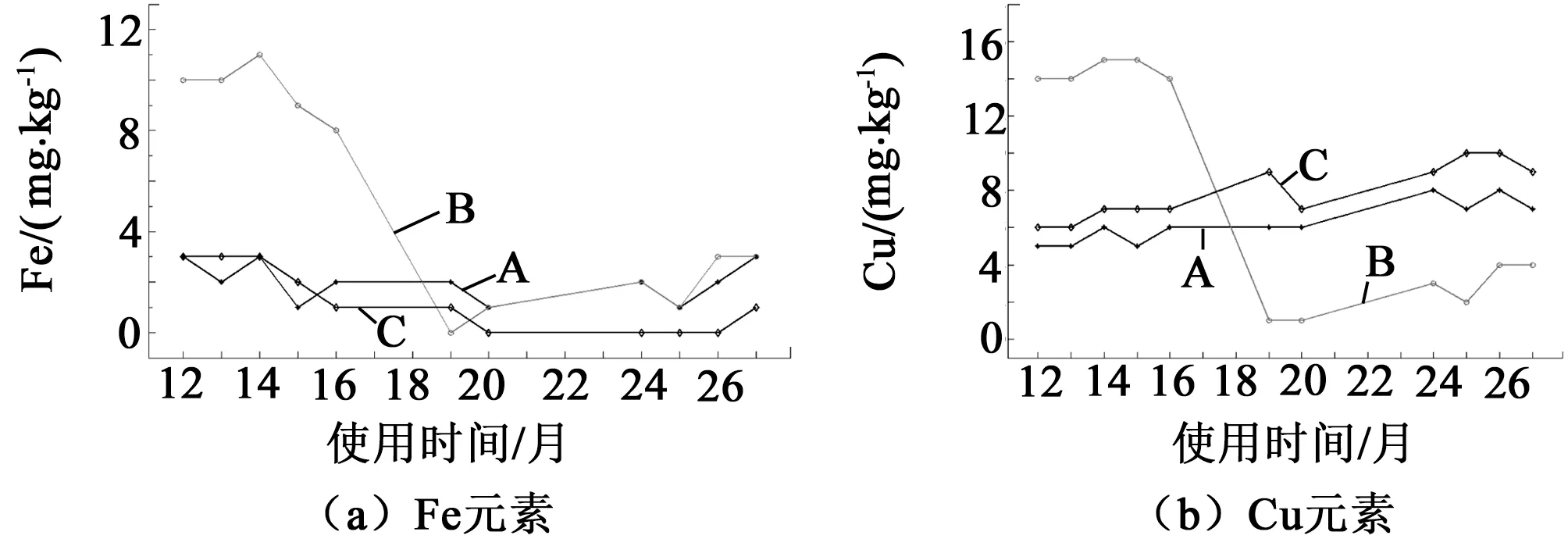

2.4 磨损元素分析

通过对3台柴油机监测期间的在用柴油机油磨损元素进行分析,Cr、Pb、Al元素含量均很小,可不作考虑。主要磨损金属元素为Fe、Cu,由图5可知,Fe元素含量较为稳定,Cu元素含量随着油品使用时间有上升的趋势,B柴油机补油对磨损金属元素的变化有明显影响,补油后各元素含量下降,随后继续上升。

图5 在用柴油机油主要磨损元素含量变化情况

2.5 消除补油干扰

通过对上述4个方面检测数据的分析可知,B柴油机监测期间补油对部分检测结果的影响较大,补油后的检测结果不能客观、全面体现油品自身性能变化、所受污染情况及设备磨损状态等,故需消除因补油对油品各项指标造成的干扰。

参照现有已成熟的消除干扰方法,可运用线性回归对变化曲线进行拟合补偿[7]。现选取变化趋势更为明显的不溶物指标进行分析。

柴油机正处于稳定运行过程中,由图3(a)可知,补油前后B柴油机在用油不溶物均为稳定上升状态,变化趋势平稳,故可通过计算补油前后油样不溶物含量的变化Δω,再将Δω加至补油后的各不溶物质量分数值中,从而对变化曲线进行修正,即将油品使用了16个月前后的两段曲线进行线性回归。

2.5.1 油品不溶物质量分数变化曲线线性拟合

(1) 油品使用时间为12~16月

采用最小二乘法对油样中不溶物质量分数与使用时间进行线性拟合,如图6(a)所示,并得到拟合方程为:

(2)油品使用时间为19~27月

按同样方法对补油后的变化曲线进行线性拟合,如图6(b)所示,拟合方程为:

图6 线性回归方程

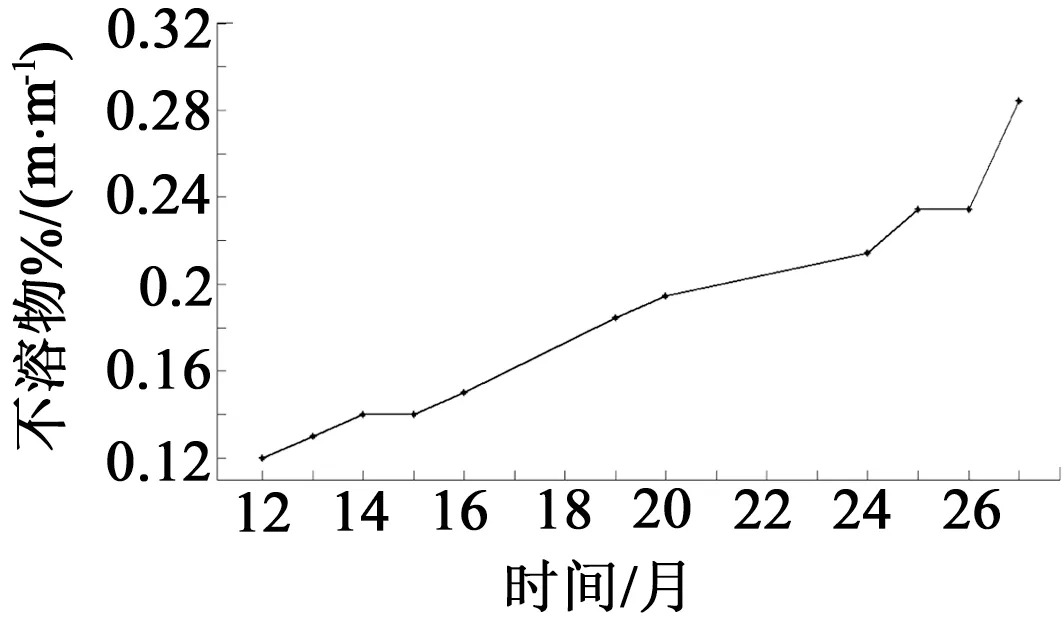

2.5.2 油品不溶物质量分数变化曲线修正

求出两段曲线的线性回归方程后,还需找出第二段回归方程与补油前油品使用时间的交点,从而计算出Δω。

计算得:

再将补油后各溶物质量分数加上补偿值Δω,得到修正数据。消除补油干扰后不溶物的变化曲线如图7 所示。由图可知,修正后补油前后不溶物质量分数已无突增,整体变化趋势平稳。

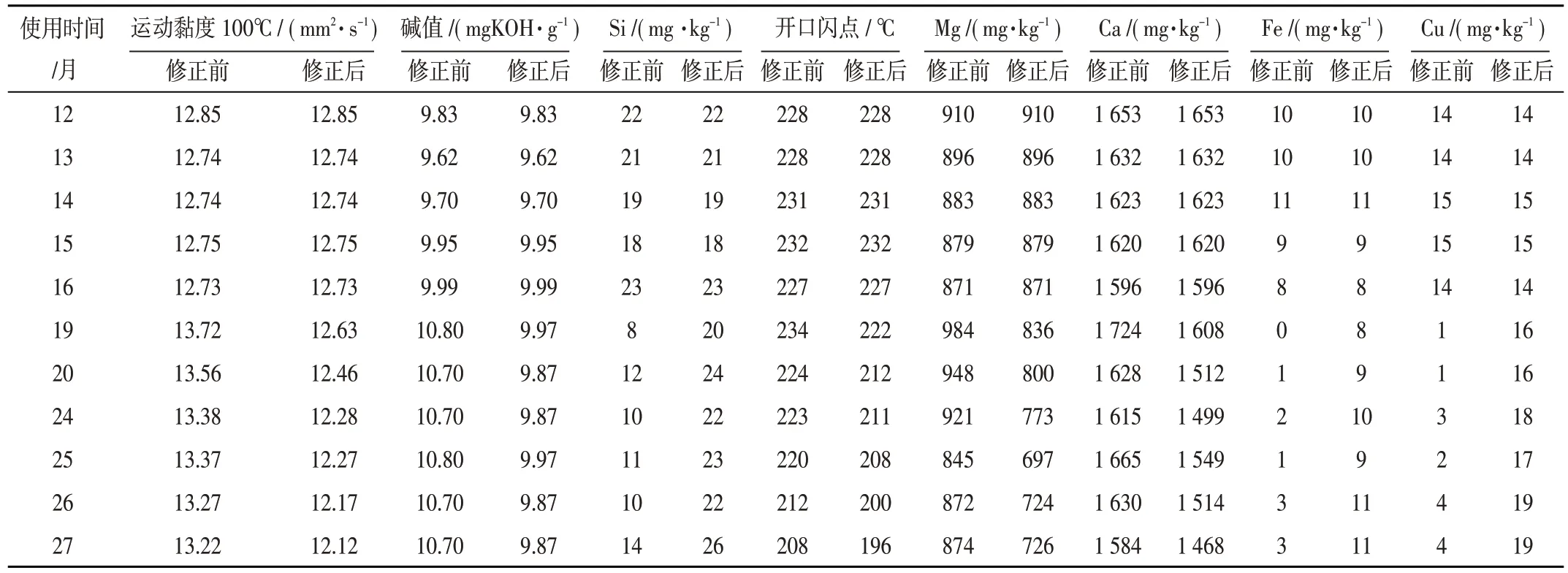

2.5.3 其余指标数据修正

按照上述方法对受到补油干扰的各项检测数据进行补偿修正,修正前后数据如表1所示。

图7 修正后B 柴油机在用油不溶物变化情况

3 阈值计算

3.1 阈值计算方法

目前,油液监测诊断常用的阈值计算方法包含三线值法、箱型图法和最大熵法[8]。三线值法是一种常用的传统计算方法,可分析各指标随时间的整体变化趋势;箱型图法计算简单,可直观地以图形方式展现监测指标的阈值分布[9];最大熵法侧重于监测数据的概率分布,可减少系统误差对阈值计算造成的干扰[10]。

3.1.1 三线值法

三线值法基于正态分布规律分析状态阈值,根据样本数据平均值和标准差s,结合该监测指标的变化趋势,计算指标的警告和异常阈值,具体计算方法[11]:警告界限值为±2s,异常界限值为4s。

表1 B柴油机在用柴油机油主要指标修正前后检测数据

3.1.2 箱形图法

箱形图法利用各监测指标样本数据中的各类分位数(上四分位数、中位数、下四分位数)建立分位距,对异常值进行计算,进而获得监测数据的统计特征[12]。具体计算方法为:

(1)剔除无效数据后,对数据按照从小到大的顺序进行排序;

(2)计算样本的下四分位数Q1和上四分位数Q3;

(3) 计算IR 值为IR=Q3-Q1;计算离群界限值,即Q3+1.5IR,然后剔除大于离群界限值的样本数据;

(4)计算处理后数据的平均值和标准差s;

(5)计算具有上升趋势的指标警告阈值为2s,异常阈值为3s;若该指标需指示下限,则警告、异常阈值分别为2s和Xˉ-3s。

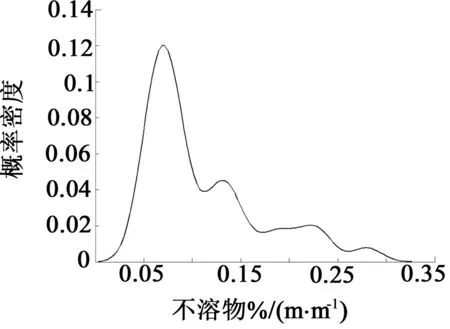

3.1.3 最大熵法

最大熵法基于最大熵原理求解不含主观因素的概率密度分布,从而计算阈值。具体方法为:监测指标数据中小于等于某一点的样本概率恰好为0.977 2 时,该点的值即为警告阈值;小于等于异常阈值点的样本概率为0.998 7。以3台柴油机在用柴油机油的不溶物质量分数为例,分析油品样本的概率密度函数如图8所示。

图8 柴油机在用柴油机油不溶物概率密度分布

3.2 阈值计算结果

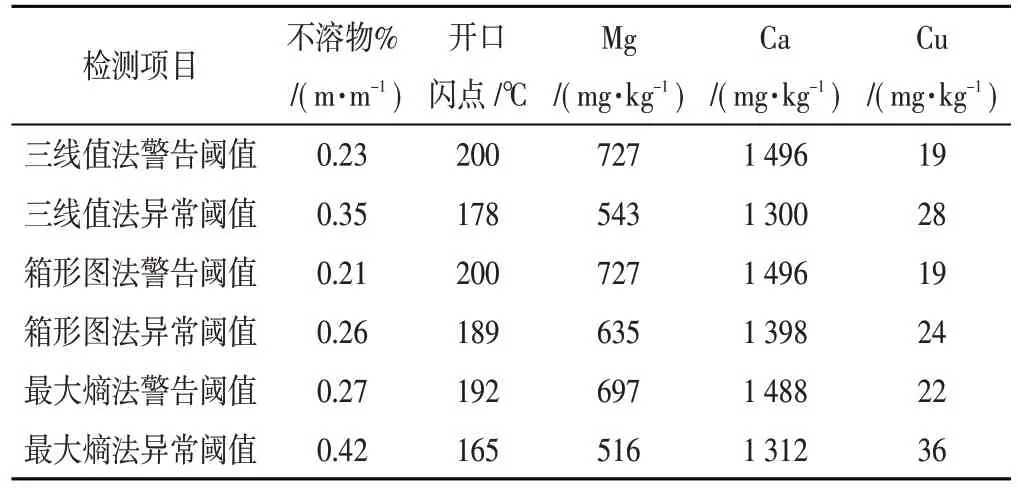

通过各项监测指标的趋势分析,经过修正后在用柴油机油理化指标100 ℃运动黏度和碱值、污染元素Si、添加剂元素Zn 和P、磨损元素Fe 均未有明显变化,若对这些监测数据进行阈值计算,得到的结果不能客观反映在用油及设备的状态,故本次仅对在监测期间有较大变化的指标如不溶物、闪点、Mg元素、Ca元素、Cu元素进行阈值分析,以对油品使用情况进行评估,制定更为科学的换油标准。

分别采用3种方法计算上述指标的阈值,结果如表2所示。

表2 柴油机主要监测指标阈值

由表中阈值可知,三线值法和箱形图法这两种统计算法所得警告阈值基本相等,而异常阈值有所差异,对于注重变化上限的指标,三线值法所得异常阈值大于箱形图法,反之则小于箱形图法,部分指标如添加剂元素Mg相差较大。基于概率密度的最大熵法计算得到的警告阈值与前两种方法相差不大,但异常阈值差异较大,变化绝对值均大于前两者。根据设备运行情况和此次故障前的监测数据,再结合与积碳附着故障关联性更大的不溶物和添加剂元素指标进行分析,最大熵法所得阈值更符合实际情况;且最大熵法更适用于小样本数据,符合本次监测特点。综合上述因素分析,可依据最大熵法计算所得阈值进行换油标准制定,且该阈值相较国标更为严苛,更加合适核电站核级设备运维要求。

4 结束语

(1) 对应急柴油发电机组润滑系统和在用润滑油进行了监测,分析了各油品指标变化趋势。结果表明,在用油不溶物质量分数、闪点、添加剂元素Mg、Ca 以及磨损元素Cu 有较为明显的变化,其余指标整体趋于稳定。

(2)因柴油机组监测过程中有补油情况,为消除干扰,采用线性回归方法对变化曲线进行拟合补偿,修正各项指标检测数据。

(3)采用三线值法、箱形图法和最大熵法对变化明显的检测指标进行阈值计算,在小样本情况下,最大熵法更符合设备运维情况,可依据该方法选取阈值,制定设备换油工艺和运维决策规范,安排运维人员的精细化培训,以保障设备服役安全。