X90管线钢车削加工中刀具温度动态变化规律实验研究*

2020-11-27张卫卫席文奎田新宇殷凯强

张卫卫,席文奎,田新宇,殷凯强

(西安石油大学机械工程学院,西安 710065)

0 引言

在切削过程中,被切削的金属在刀具的作用下,发生弹性和塑性变形而耗功,这是切削热的一个重要来源。此外,切屑与前刀面、工件与后刀面之间的摩擦也要耗功,产生出大量的热量[1-2]。刀具磨损情况、刀具寿命、切削机理以及工件表面质量均与切削热密切相关,因此对切削热进行表征的切削温度测量一直是切削机理研究的重点和难点[3-4]。切削温度一般指前刀面与切屑接触区域的平均温度。切削温度高是刀具磨损的主要原因,会限制生产率的提高;切削温度还会使加工精度降低,使已加工表面产生残余应力以及其他缺陷[5-7]。

在诸多的切削温度测量方法中,自然热电偶只能测量切削区平均温度,无法测得某点温度和实时温度;人工热电偶法要求热电偶丝与孔壁间绝缘,且很难嵌入超硬的刀具材料中[8];红外测温为非接触式测温方法,具有较好的空间分辨率和温度分辨率[9]。本文采用红外成像测温法,对X90管线钢车削加工中切削温度动态变化规律进行了实验研究,选择不同的转速,对比分析其对切削温度的影响程度,得到X90 管线钢车削加工中适宜的切削用量。

1 实验设计

1.1 测温原理

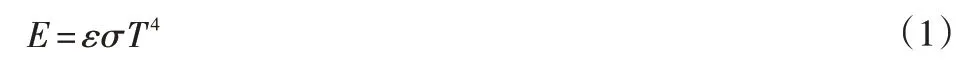

本试验采用红外热像仪来测定切削温度,其工作原理是基于斯蒂芬-玻尔兹曼定律。

式中:ε为物体辐射单元表面辐射率;σ为斯蒂芬-玻尔兹曼常数;T为辐射单元的表面温度,K;E为单位面积的辐射能量,W。

红外热像仪通过红外探测器接收并测量物体辐射单元的辐射能量,若辐射单元的表面辐射率已知,则可通过斯蒂芬-玻尔兹曼定律求出辐射单元的表面温度。红外热像仪通过光机扫描机构依次探测物体辐射单元的辐射能量,并将每个辐射单元的辐射能量依次转换为电子视频信号,通过对该信号进行处理,以可见图像的形式显示出来。显示的热像图代表了物体表面的二维辐射能量场,同时也对应着物体表面的温度分布场。红外成像仪测温法具有直观、简便、远距离非接触监测等优点,并且对于恶劣环境及运动物体的表面温度测量具有极大优越性[10]。

1.2 实验方案

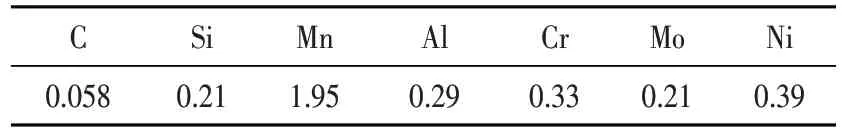

工件材料取自国内X90热轧钢,其化学成分如表1所示[12]。

表1 X90的主要化学成分的质量分数

1.2.1 实验设备

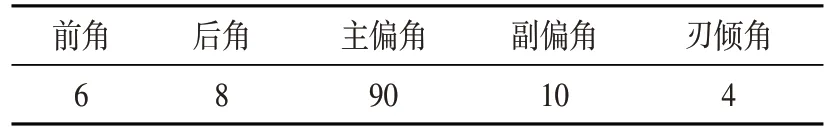

在SK50P数控车床(主轴最高转速2 850 r/min)上进行车削实验,车削过程中不加冷却液。工件规格为φ50 mm×500 mm棒料。采用机夹式车刀,刀杆材料为45 钢,刀片材料为YG 硬质合金。实验车刀安装后,刀片实际工作角度如表2所示。测温单元选用美国菲利尔(FLIR)仪器公司生产的T440红外成像仪。

表2 车刀实际工作角度 (°)

1.2.2 实验方法

主轴转速选取范围为n=317~2 000 r/min;进给量选择为f=0.077 mm/r;背吃刀量选择为ap=0.5 mm;切削长度L选取范围为400 mm。随着转速的增加,切削速度随之增加,实验中为了保证对应测量点具有可比性,选择每组10个测量点对应的切削长度相同,具体的实验方案如表3所示。

表3 实验参数

图1 刀具前刀面温度变化图

选定实验工况1~5,根据表3 选定该工况对应的实验参数,进行车削加工实验。在400 mm 切削长度内测量长度间隔为40 mm,测量点数选取为10 个,用红外热像仪测量刀具前刀面最高温度并记录。在实验中严格控制周围光线和工件表面粗糙度,减少因反射率的变化引起测量误差的增大。

2 实验结果及分析

2.1 实验结果

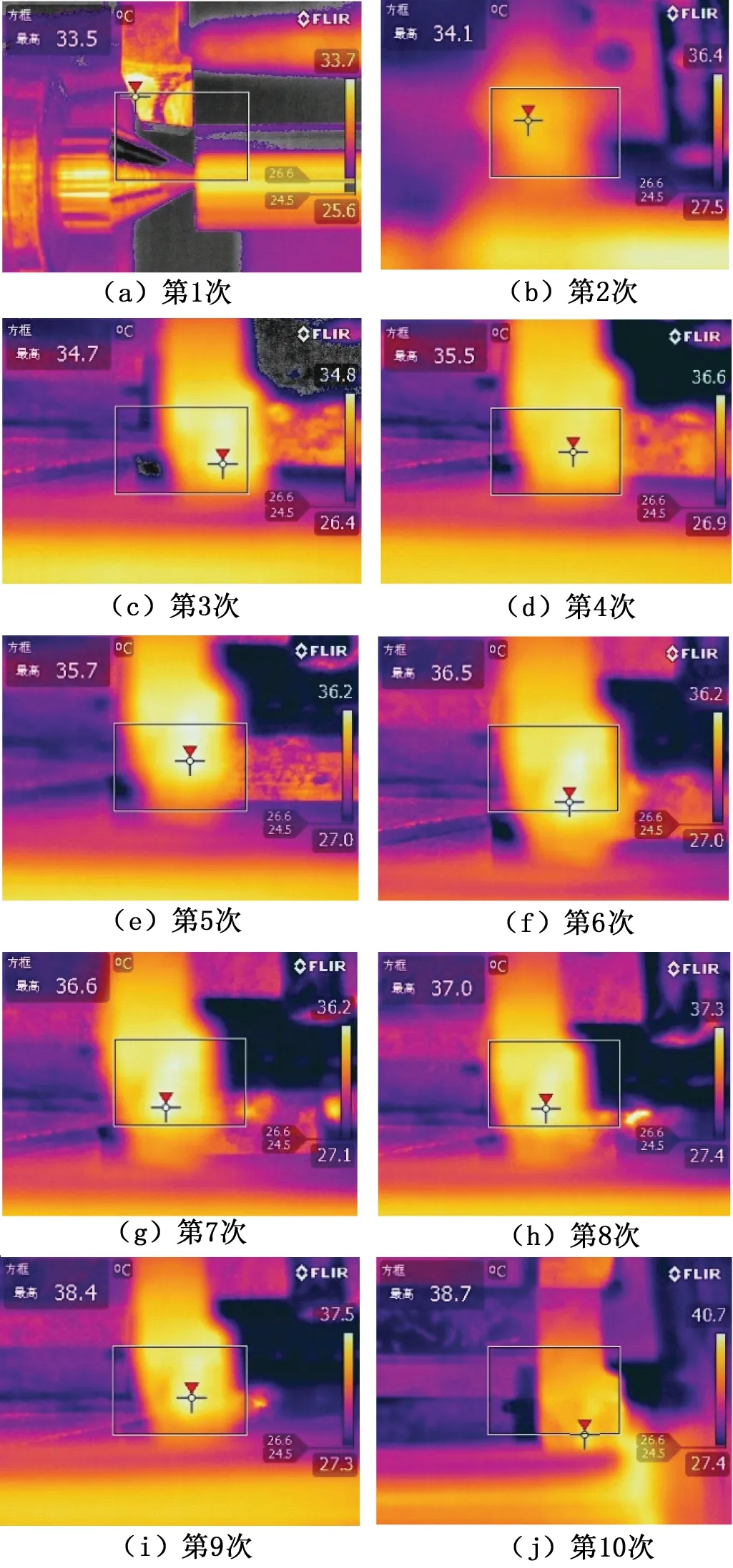

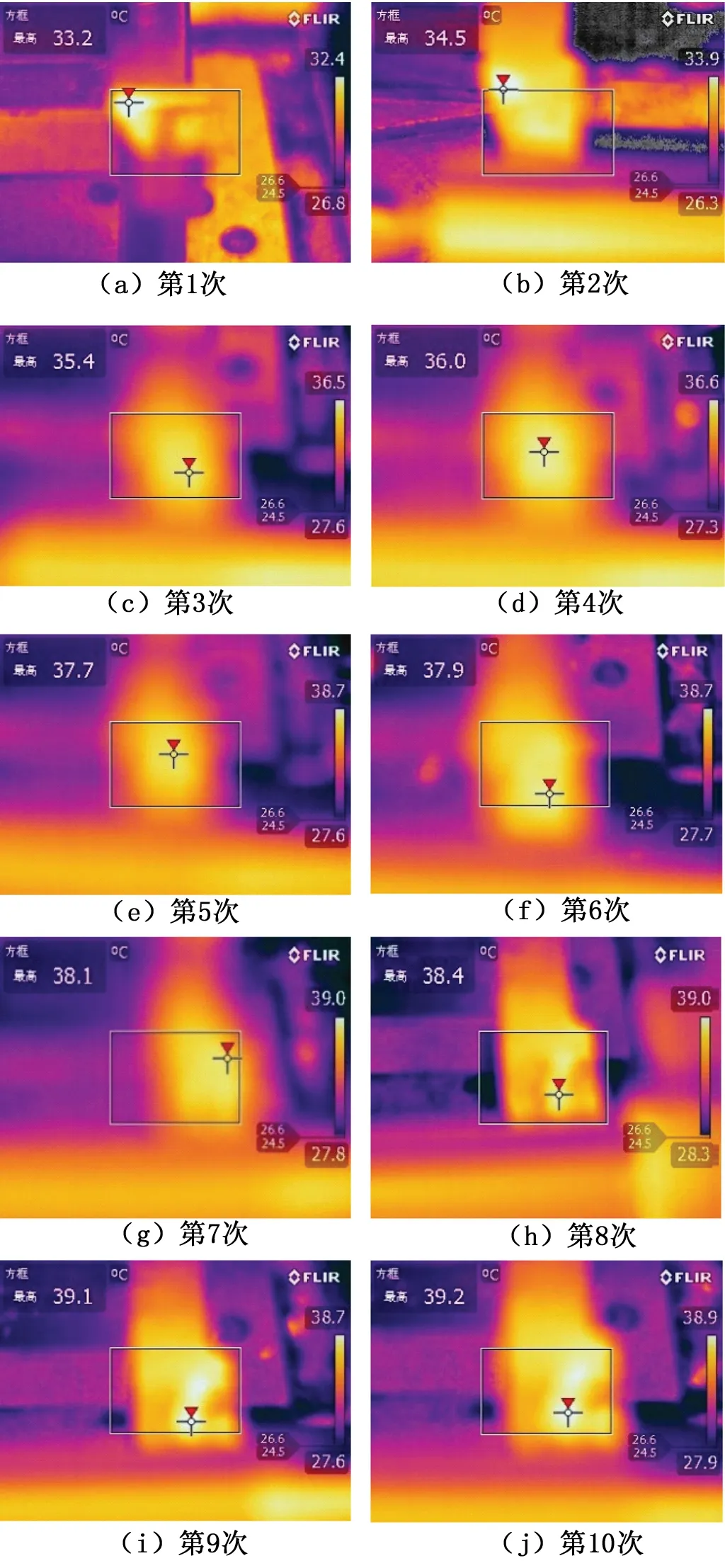

工况1:转速n=317 r/min,进给量f=0.077 mm/r,背吃刀量ap=0.5 mm,工件直径d=50 mm,切削长度L=400 mm。每40 mm测量1 次,连续测量10 次,刀具前刀面温度变化如图1 所示。

工况2:转速n=483 r/min,其余参数与工况1相同,刀具前刀面温度变化如图2所示。

图2 刀具前刀面温度变化图

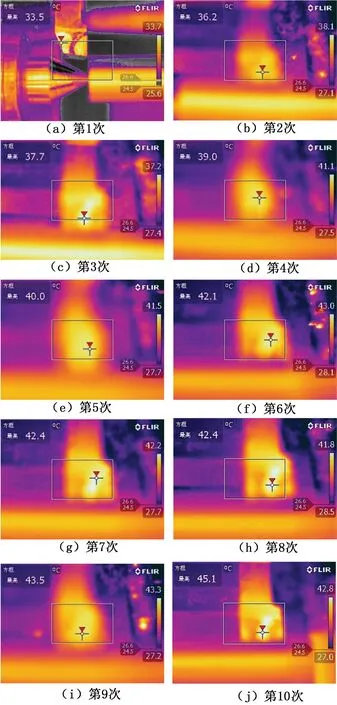

工况3:转速n=760 r/min,其余参数与工况1相同,刀具前刀面温度变化如图3所示。

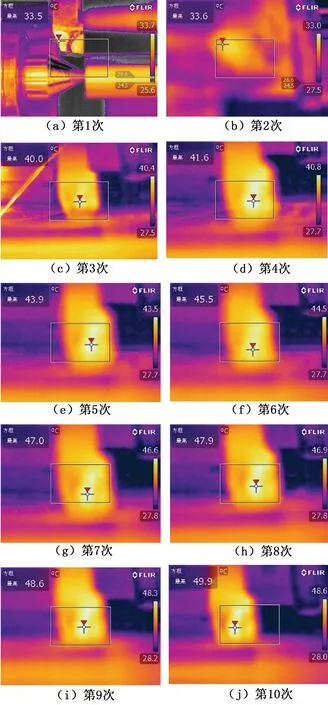

工况4:转速n=1 250 r/min,其余参数与工况1相同,刀具前刀面温度变化如图4所示。

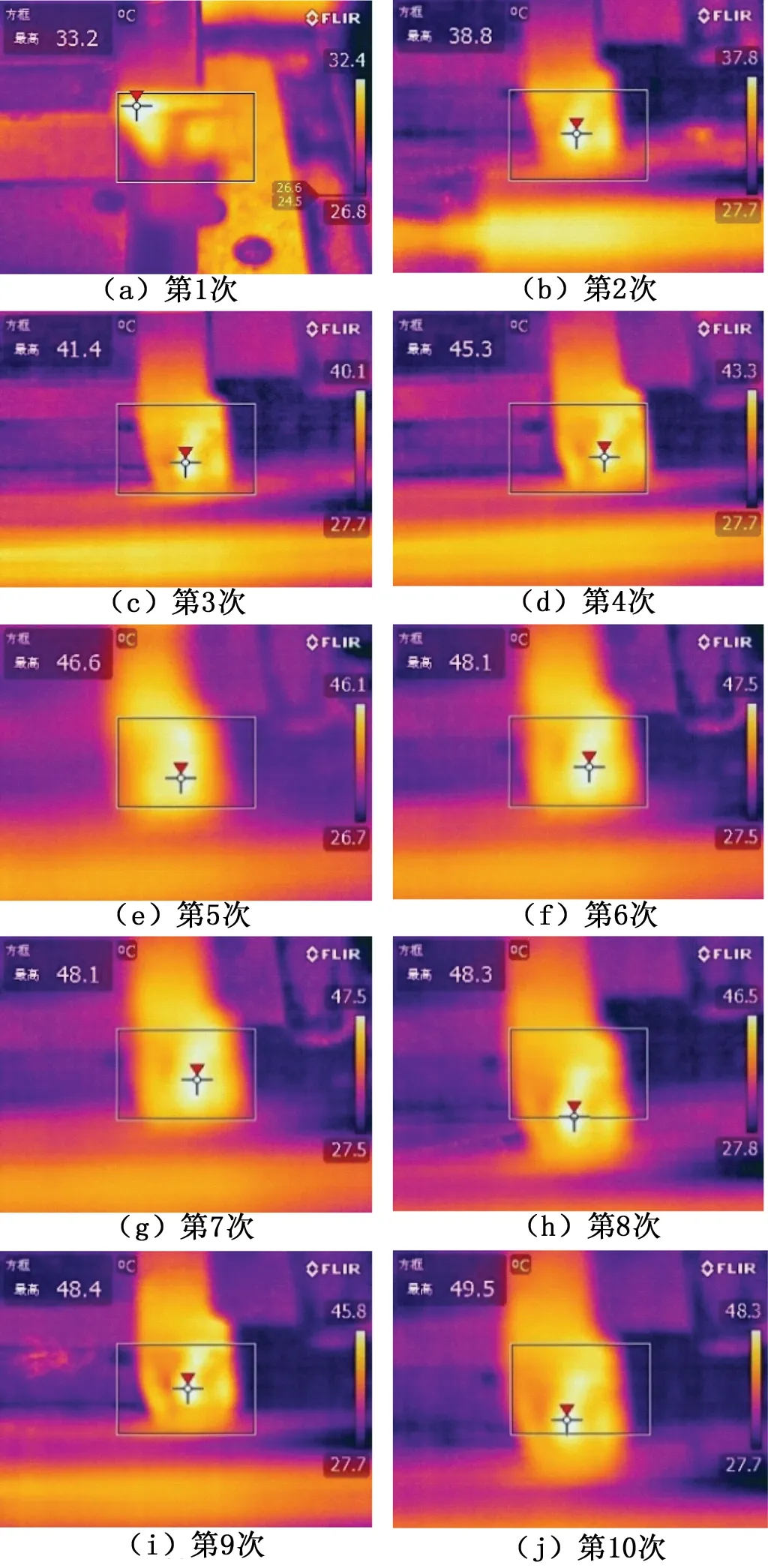

工况5:转速n=2 000 r/min,其余参数与工况1相同,刀具前刀面温度变化如图5所示。

图3 刀具前刀面温度变化图

2.2 实验结果分析

根据以上不同转速条件下车刀前刀面最高温度测试结果数据,绘制出如图6所示的主轴转速与车刀前刀面温度之间的变化关系曲线。

由图可知,当转速选择n=317 r/min,即切削速度为49.769 m/min 时,在切削长度400 mm 过程中,刀具前刀面温度从33.5 ℃增加到38.7 ℃,增加量为5.2 ℃,增幅为15.5%,单位长度的温升为0.013 ℃,刀具前刀面温度随着切削长度的增加而增加。

当转速选择n=483 r/min,即切削速度为75.831 m/min时,在切削长度400 mm 过程中,刀具前刀面温度从33.2 ℃增加到39.2 ℃,增加量为6.0 ℃,增幅为18.1%,单位长度的温升为0.015 ℃,刀具前刀面温度随着切削长度的增加而增加。

当转速选择n=760 r/min,即切削速度为119.320 m/min时,在切削长度400 mm过程中,刀具前刀面温度从33.5 ℃增加到45.1 ℃,增加量为11.6 ℃,增幅为34.6%,单位长度的温升为0.029 ℃。总体来看,刀具前刀面温度随着切削长度的增加而增加,但在切削长度为240~400 mm长度范围内,刀具前刀面温升保持基本稳定。

图4 刀具前刀面温度变化图

当转速选择n=1 250 r/min,即切削速度为196.250 m/min时,在切削长度400 mm 过程中,刀具前刀面温度从33.5 ℃增加到49.9 ℃,增加量为16.4 ℃,增幅为49.0%,单位长度的温升为0.041 ℃,刀具前刀面温度随着切削长度的增加而增加。

当转速选择n=2 000 r/min,即切削速度为314.000 m/min时,在切削长度400 mm过程中,刀具前刀面温度从33.2 ℃增加到49.5 ℃,增加量为16.3 ℃,增幅为49.0%,单位长度的温升为0.041 ℃。总体来看,刀具前刀面温度随着切削长度的增加而增加,但在切削长度为240~400 mm长度范围内,刀具前刀面温升保持基本稳定。

3 结束语

(1)在主轴转速选择n=317 r/min、n=483 r/min 和n=1 250 r/min时,车刀前刀面温度随着转速的增加而升高,温升的速率随着转速的增加也相应增加。

(2)在转速n=760 r/min 和n=2 000 r/min 切削时,车刀前刀面的温升并不随着切削速度的增加而一直增大,存在一个二次效应,即随着切削速度的增大,车刀温度存在一个趋于稳定的区间,车削加工中,选择这两个转速范围,对于车刀温升的控制是有利的。

图5 刀具前刀面温度变化图

图6 刀具前刀面温度折线图

(3)用红外成像仪能够比较快捷、准确地检测管线钢车削前刀面温度场的动态变化规律,提供了选择切削用量和刀具材料的有力依据,较好地解决了管线钢车削中温度场检测和控制的难题。