轴承钢强化研磨的仿真及实验

2020-11-27郝晓斌康军辉梁忠伟

郝晓斌,刘 镇,康军辉,梁忠伟

(广州大学机械与电气工程学院,广州 510006)

0 引言

强化研磨是广州大学刘晓初教授团队提出的一种新型的金属材料强化加工方法。在强化加工过程中,主要将储物罐中的高硬度钢球、研磨粉以及研磨液以10∶2∶1 的比例混合,形成气、液、固三相混合,通过高压气体加速喷向金属材料表面。在这个过程中,钢球外表面会由于研磨液的黏性作用吸附颗粒小的研磨粉,从而形成钢球+研磨粉的结构。由于使用的钢球直径在0.8~1.5 mm,研磨粉在80 目以上(粒度直径d0≥0.18 mm),两者以一定的倾斜角度与加工工件以高速撞击接触后在工件表面产生一些微凹坑,这些微凹坑起到储油的功能,能够提高工件的润滑效果。通过改变气体压力、靶射距离、靶射角度、工件运动速度等工艺参数后,使得微凹坑呈一定的规律排布,形成“油囊”微织构,进一步提高工件使用性能。

近年来,对于强化研磨的研究逐渐深入。单士印等[1-2]通过对磨粒运动学的分析,得出靶射角度在45°~70°能使强化后的材料有较高的残余应力;姜引[3]通过不断调整实验参数,将实验结果进行曲线拟合,得到30~50 cm的靶射距离,能够使材料有较高强化层厚度;赵传等[4]通过实验的方法得到能够提高材料硬度的最佳工件转速。但这些研究都未能建立钢球+研磨粉的结构,对于强化研磨中微凹坑的成形仿真以及实验研究,目前还未见到相应的文献,本文将对这方面进行研究。

1 强化研磨有限元模型

本文研究对象为轴承钢(GCR15),在仿真过程中,建立钢球+研磨粉(合称为研磨料,下同)的结构,由于主要的研究对象为受喷材料(即板材),且实际强化研磨过程中弹丸的硬度、强度都要远高于目标板材,因此为提高运算效率,在仿真中将研磨料定义成刚体,材料为轴承钢。受喷板材与弹丸材料的基本材料参数如表1 所示。在喷丸过程中,材料表层会发生高速塑性变形,材料的屈服应力和屈服极限在不同的应变速率下将发生改变,因而GCR15 材料的塑性参数采用Johnson-Cook[4]模型。该模型适用于大多数发生高应变速率变形的材料,材料的屈服极限表示为:

式中:δ为材料屈服极限;A为材料屈服应力;B为材料应变幂指系数;ε为材料等效塑性应变;n 为应变硬化指数;C 为应变率敏感系数;ε*为应变影响因子;T*为温度影响因子;m为温度敏感性系数。

表1 轴承钢的基本材料参数

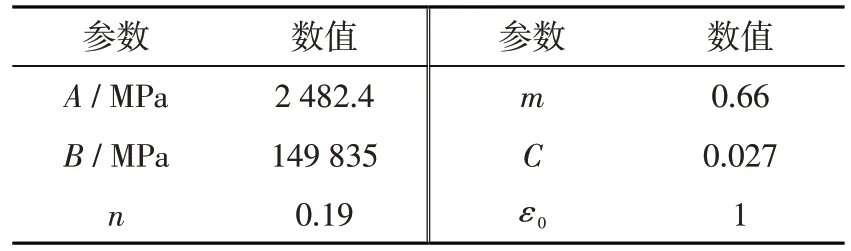

表2 GCR15材料本构模型参数

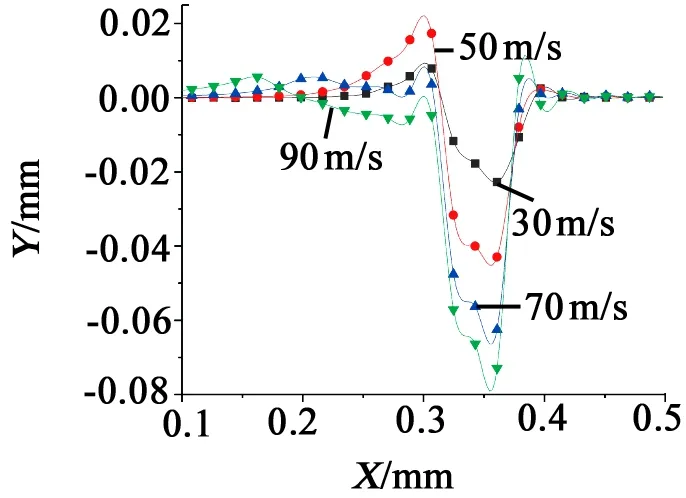

同时在ABAQUS 中要设置材料熔点和参考温度(一般取室温),其他参数如表2 所示[5]。考虑到计算时长,同时强化研磨强化层深一般在1 mm 之内,为了减小模型边界反射作用的影响,板料模型尺寸取为5 mm×5 mm×3 mm。设定研磨料单元类型为C3D10M,板材单元C3D8,强化研磨影响区采用局部细化网格方式划分单元,且网格尺寸小于研磨料直径的1/10,考虑到研磨料最小直径为0.18 mm,板材及研磨粉网格最小尺寸设置为0.015 mm,设置弹丸与板表面之间的摩擦模型为罚函数摩擦模型,摩擦因数取为0.2,设置好边界条件与约束,将研磨料初始速度方向设置为60°,只将速度大小作为单一变量进行研究,在ABAQUS 中运用显式动力学分析步求解模拟研磨料对板材表面的撞击过程,求解时间设置为4×10-5s。查看器中在板材上表面撞击点画条沿Z 轴的路径,路径节点的起点与终点编号分别为53 950、53 984,上述板料、研磨料模型、网格划分、路径信息如图1所示。分别模拟30 m/s、50 m/s、70 m/s、90 m/s研磨料速度的撞击情况,绘制路径上沿Y轴方向变形的二维图,如图2所示。

图1 模型信息

图2 不同喷射速度对于钢板变形的影响

分别测量变形长度L,其中变形长度L 的测量方法如图3所示,并将30 m/s、50 m/s、70 m/s、90 m/s 研磨料速度撞击后沿路径的变形分别编号为1、2、3、4,各自的变形长度情况如图4 所示。由图可知,30~50 m/s 的速度撞击钢板时,钢板的最大变形量以速度每增大20 m/s,变形量以6%呈线性关系增加;当速度从70 m/s 增大到90 m/s 时,钢板的最大变形量以速度每增大20 m/s,变形量以8%呈线性关系增加。这是由于当研磨粉速度达到50 m/s 后,钢球与钢板有了接触,造成钢板变形量增大,这一点从图2 中可以看到。当速度低于50 m/s时,钢板除了有0.08 mm的凹陷外,还有0.01~0.02 mm的突起;而当速度高于50 m/s 后,在较深凹陷的旁边还有一个较浅的凹陷,这个较浅的凹陷就是由于钢球与钢板的接触造成的。

从以上分析可知,研磨料能够造成一定深度的微凹坑,且深度随着研磨料速度的增大而增大,微凹坑的长度随着研磨料速度每增大20 m/s以7%的平均增长率增大。

图3 变形长度提取方法

图4 靶射速度与钢板变形长度关系

2 实验方案

本节对轴承钢板强化研磨处理后微凹坑的“油囊”效果进行试验验证,在广州大学金属材料强化研磨高性能加工重点实验室进行钢板的强化研磨。其中研磨料使用1 mm的高硬度钢球+80#棕刚玉研磨粉,强化研磨液的配比参照文献[6]。靶射距离为40 cm,靶射角度控制在60°左右,将靶射压力作为控制研磨料速度的关键因素,参照文献[7]。将压力控制在0.2~0.8 MPa,可使靶射速度在30~80 m进行波动,将压力控制在区间0.2~0.3 MPa、0.3~0.5 MPa、0.5~0.7 MPa、0.7~0.8 MPa各做一次试验,强化后的钢板用线切割机各切一块,切成15×10×10的小方块,分别编号A、B、C、D作为实验组,另取一块未经强化研磨处理的钢板编号为E,作为对照组。将上述5个钢块用实验室自制的往复式摩擦磨损试验机在油润滑条件下进行摩擦磨损试验,以C 组为例,得到的摩擦因数曲线如图5所示。从图中可以看出,摩擦因数在稳定摩擦阶段是在一个范围内上下波动。

图5 C组摩擦因数曲线

图6 各组摩擦因数

为了方便表达,本文取稳定摩擦阶段的平均值作为摩擦因数,则上述5 个钢块的摩擦因数如图6 所示。由图6 可知,经强化研磨处理后的钢板在油润滑条件下摩擦因数远小于未经强化研磨处理的钢板,且随着靶射压力或速度的增大,摩擦因数逐渐减小,但减小速率逐渐趋于平缓,这与上述研究的仿真相照应,随着速度的增大,钢板变形速率逐渐减慢,摩擦因数减小速率趋于平缓。

3 结束语

(1)通过建立强化研磨单颗研磨料碰撞钢板的有限元模型,模拟强化研磨单颗研磨料碰撞结果,发现随着研磨料速度的增加,钢板变形的深度以及宽度逐渐增加,且增长速率逐渐放缓。

(2)通过对强化研磨加工后的钢板进行摩擦磨损试验,对比强化前后的摩擦因数。强化研磨后钢板在油润滑条件下的摩擦因数远远小于未经强化处理的钢板,且随着研磨料速度的增加,在油润滑条件下的平均摩擦因数逐渐减小,且减小速率逐渐放缓。

(3)联系以上两点,强化研磨过程中,研磨料与金属材料的碰撞能够形成微凹坑,这些微凹坑具备改善油润滑条件下的摩擦环境,降低摩擦因数的能力。