一种基于磁链修正的开关磁阻电机无位置控制算法研究*

2020-11-27王孝伟陈从桂

陈 磊,王孝伟,陈从桂

(1.广州大学机械与电气工程学院,广州 510006;2.广州大学机电设备状态监测与控制重点实验室,广州 510006)

0 引言

开关磁阻电机(Switched Reluctance Motor,简称SRM)是一个具有变化磁阻及特殊结构的电机,具有结构简单、可靠性高、功率密度大等优点,并且价格低廉,是工业应用中理想的电机选择[1]。开关磁阻电机的定子侧绕组为集中绕组,转子侧只有硅钢片,没有绕组,定转子侧均为凸极,这种简单坚固的电机结构使得开关磁阻电机的可靠性高于其他普通电机,可以适应于一些特殊的应用情形。近年来,国内关于SRM 的研究已取得很大的进展,其应用领域已经涉及油田、煤矿、家用电器、电动汽车和混合电动车辆等,并且,随着技术的逐渐成熟,也将应用于电力机车的驱动[2]。一般来说,开关磁阻电机的运行需要依靠可靠、准确的转子位置信息,而位置传感器的引入,一方面会降低系统的可靠性,另一方面会增加成本,因此无位置传感器技术是开关磁阻电机一个比较重要的研究方向。常见的无位置控制方法又可分为导通相检测法和非导通相检测法。导通相检测法是利用导通相导通时所表现出来的相绕组特性来检测转子位置,常用的方法有电流波形监测法、状态观测器法、电流磁链法等[3]。电流波形检测法是对SRM运行时导通相的电流波形进行检测,从而获得转子位置信息。最早的工作相电流波形检测思想是根据运动反电动势对相电流波形的影响估算转子位置[4-5]。由于在低速时运动反电动势很小,所以这种方法只能应用于中高速运行的工况。状态观测器法的原理是通过分析SRM的电磁特性,从而建立相电压、电流、磁链、电阻、电感等参量之间的关系方程,此外还要分析SRM本身的机械特性,从而来建立转速、位置角、黏性阻尼系数、转动惯量等机械参量之间的关系方程。在建立好上述方程式后,再在其中忽略一些次要因素,对方程进行适当地简化,适当选取一些状态变量。最后通过检测输入的相电压信号和输出的相电流信号的关系,从而估算出转子的位置角[6]。此方法的优点是分辨率高,但是需对每一相进行操作,控制复杂且易受干扰。电流磁链法是根据SRM的磁链、电流和转子位置角之间的关系,通过测得不同转子位置的磁链和电流,建立一个电流-磁链-位置的三维表并存储在内存中,这时只需计算每一时刻的磁链值和采样电流,通过查表就能得到当前的转子位置[7]。这种方法的缺点是内存占用量大,计算时间长。本文采用简化磁链法能很好地解决这一问题。

磁链估算法的优点是可以在从启动到高速的较宽速度范围内使用。如果能准确地确定相电阻,就可以精确地估算出换相位置。本文应用简化磁链估算法,并引入动态电阻估算,结合STM32F103C8T6单片机,设计SRM无位置控制软硬件控制系统,实现开关磁阻电机无位置运行。

1 控制系统原理及硬件组成

1.1 系统原理

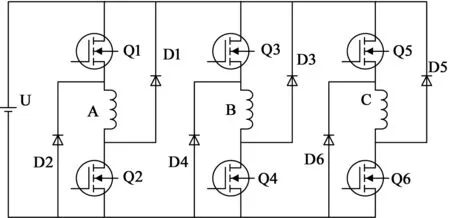

开关磁阻电机的转向与相绕组的电流方向无关,而仅取决于相绕组的通电顺序。图1所示为其驱动电路,当主开关管Q1和Q2导通时,A相绕组从直流电源U吸收电能,产生主磁场;当Q1 关断,Q2 导通时,绕组电流通过续流二极管D2,将剩余能量在绕组中回流消耗;当Q1 和Q2 同时关断时,电流通过续流二极管D2 流经绕组再通过续流二极管D1 流回主回路;因此,通过不断控制开关管的开通和关断,既可以控制相电流的通断,在合理地控制好开通角和关断角的情况下,循环给三相绕组按顺序通电,则电机转子就能正常旋转。

图1 不对称桥式功率变换电路

1.2 硬件组成

本系统硬件部分主要由多路电源、单片机、前置驱动、功率MOSFET、电流采样电路、电压采样电路组成,如图2所示。功率变换器采用三相不对称半桥驱动电路,主控芯片选用STM32F103C8T6,采用其内核、定时器、中断、ADC、DMA、I/O 口和PWM 等模块,用于电压电流模拟信号采集、计算和控制信号输出。前置驱动芯片选用IR2101,其功能为连接单片机和功率MOSFET,实现由控制信号驱动功率开关。电流检测主要通过电流传感器来完成,选用ACS722型电流传感器,采集实时相电流。在控制部分,采用了STM32F103C8T6 的6 路PWM 输出通道,其中3 路通过前置驱动连接到上桥臂MOS管,另外3 路通过电桥驱动器连接到下桥臂MOS管,控制输出PWM 占空比来控制电压输出。采用5 路ADC 输入端口来连接3 路电流传感器,1 路电压传感器以及1 路调速信号输入端。

图2 硬件系统

2 无位置控制算法设计

2.1 磁链估算法获取转子位置

采用磁链计算的方法有很多,这些方法通过计算实际相磁链,并利用其与参考磁链的关系进行位置估算。在本文中使用简化磁链的方法对磁链进行估算,在电机单相轮流导通时,并不需要转子每一时刻位置的信息,只要能够判断是否达到换相位置,所以转子位置检测就可以简化为换向位置检测。由于换相位置一般都靠近电感最大位置,因此计算好这一位置的磁链—电流值,再利用系数进行调整,放入程序作为换相参考值。当估算的磁链值达到换相位置的参考磁链值时,表明达到了换相位置。实际的相电压被关闭,下一相的相电压被打开。

图3 磁化曲线

参考磁链是由磁化特性推导出来的,是预期换相位置与相电流的函数,如图3所示。

磁链和相电压、相电流的关系如下:

式中:Uph为施加于电机相绕组上的电压;Iph为实际相电流;R为相电阻;ton为开始导通时间,toff为关断时间。

当其中某一相的相电压开启时,该相的磁链就开始进行估算。对同步采样的相电流和相压在设定的PWM周期内进行周期性采样,并对磁链进行估算。每次计算出的磁链值,都将其与参考磁链上的参考值进行比较。当估算的磁链超过参考值时,表明换相位置已达到,可进行换相。该方法如图4所示。

图4 磁链估算框图

2.2 磁链计算的离散化

前面所介绍的磁链估算法可用于模拟和数字控制器,本实验采用的是单片机数字控制,所以需对公式进行离散化转换。设置固定采样频率对相电压和相电流进行周期采样,实时对磁链进行估算。可将式(1)转换为:

式中:T 为采样周期;Uk为采样相电压;ik为采样相电流;rk为采样电阻;ΨN为第N次采样磁链值。

在每一个采样周期内都对磁链ΨN进行计算,采样周期T为常数,由此,式(2)可变换为:

ΨN-1为前一个采样周期所估算的磁链值,为了减少计算量,将式(3)转换为:

因此,计算的结果不是磁链,而是磁链除以采样周期,由于采样周期保持不变,除法可以看作是一个比例因子。

2.3 动态电阻估算

相绕组的电阻是磁链估算中的关键因素之一。在电机运行过程中,由于相电阻会随着温度的变化而变化,电阻的变化通常高达实际值的30%。在低速和中速范围内,相绕组的电阻变化尤为明显,这种变化会导致对磁链的估算不准确,从而产生位置判断误差,基于这种磁链估算,无传感器技术不能准确地估算出结果。因此,对于精确的无位置控制算法,在电机运行过程中,必须准确地测量出绕组电阻的实际值。

为了改进无传感器磁链估算法的性能,本实验使用了一种动态相电阻估算法。根据磁链计算公式:

式中:Uph为施加于电机相(线圈)绕组上的电压;iph为相电流;R*为标准的相绕组电阻,t1为电机相绕组开始通电的时间。假定相绕组电阻R*的和实际相绕组电阻R 以及电阻误差ΔR,电阻误差值由温度、测量不准确等因素引起的。已知磁链是随电流的上升而升高,当电流为0时,磁链也应该降为0。

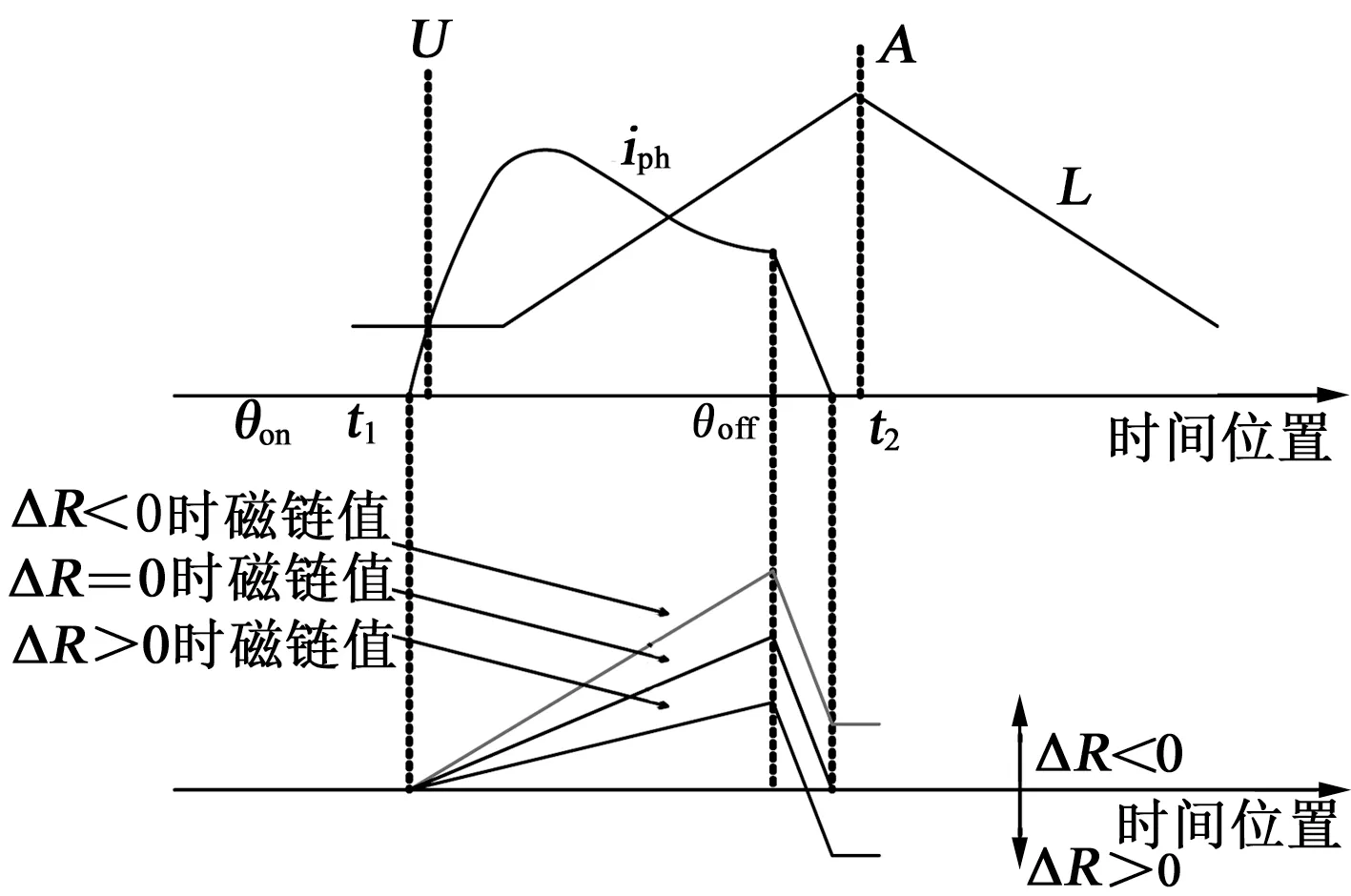

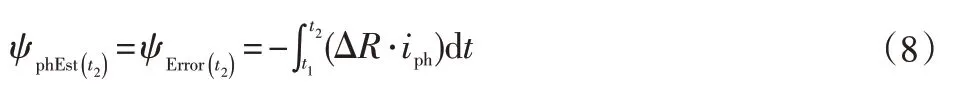

如图5 所示,由于电阻误差ΔR 的存在,当电流为0 时,磁链并没有降为0;当磁链为正时,表明电阻ΔR<0;当磁链为负时,表明ΔR>0。误差导致磁通估算误差,因此能够计算相电流为0时t2的磁链估算误差为:

图5 磁链和相电流

由于t2时刻的电流为0,估算误差为:

假设电机在一次换相时相阻变化率很小,则有:

则电阻误差可表示为:

3 主程序设计

主程序主要实现的功能为:系统初始化、系统状态自检、启动电机、转子位置估算、执行中断并响应中断。系统初始化主要实现:单片机时钟初始化、I/O口初始化、ADC初始化、定时器初始化以及中断优先级的配置,并初始化各标志变量和计算参数。

系统状态自检是通过检测电位器的AD 值并判断AD 值是否为设定电位器范围值之内。如果AD值在设定范围内,则视为正常,如果AD值在设定范围之外,则视为调速故障,发出报警信号,此时将不再进行下一步程序。在启动电机之前,转子需要与已知的位置保持一致,以便能够以预期的旋转方向启动电机。控制算法必须进行转子位置初始化操作。第一步同时对其中两相进行通电,50 ms后关闭其中一相通电,另一相保持通电状态,待550 ms 后转子位置与期望的位置足够稳定后即完成转子位置的初始化。此操作还将对实际启动相电阻进行测量。当转子稳定在已知位置时,可以对启动相进行相电阻测量。

通过电流传感器采集三相电流,设置采样频率为16 kHz,由于单片机寄存器为12 位,所以AD 最大值为4 096。根据ACS722 特性,供电电压为3.0~3.6 V;绝缘强度电压等于2.4 kVrms;基本隔离工作电压等于420 Vpk/297 Vrms;输入电流为-10~10 A;转换灵敏度为132 mV/A;零电流输出电压为0.5xVcc。已知输入电压为3.3 V,可得换算公式为iph=[3.3(AD/4 096)-1.65]/132,由此可以获得较为准确的电流值。电压采集通过一个接在母线上的分压器来完成,分压器直接接入单片机AD输入端,将采集的母线电压乘上占空比即可得到相电压Uph。在电机启动开始之前,需对电流采样偏置校正,此时采样的电流值作为初始电流值,以消除采样的初始误差。之后在电机运行过程中,采用均值滤波的方式来对采样电流、电压值进行处理,以消除干扰和误差。

将处理后的数据代入磁链估算式,计算出每一时刻的磁链值。有了换相位置的磁化曲线后,从电机磁化特性中推导出对准位置的参考磁链特性。在当前电流下,将计算的实时磁链值不断和磁链特性进行对比,当电机的磁链值大于换相位置的磁链时,就说明电机到了换相位置,须关断当前相,导通下一相。反之,电机保持当前的运行状态。在运行过程中不断地对估算电阻值进行调整,从而实现磁链误差的修正。当相电压关断后,电流传感器继续捕获相电流,当判断到电流为0时,计算出此时的磁链值,即为磁链估算误差。如果计算出的磁链误差为正数,则说明ΔR<0,此时将相电阻Rph增加少量(0.1%);相反,当磁链误差为负数时,将相电阻减少少量(0.1%)。然后在下一次磁链估算过程中使用修正的电阻值,通过这种方式,即可对相电阻进行实时修正。

电压的调控通过单片机对PWM 输出控制来实现,由于数据量较大,为了减少CPU 占用率,采集的电流电压数据通过单片机DMA 功能进行数据传输,处理的数据再在主程序中不断调用。主函数主要执行相应中断,判断各标志位状态,通过对子函数的调用,不断地对电机各相进行循环供电,实现电机的平稳运行。具体实现框如图6~7 所示。

图6 电机启动框图

图7 磁链估算框图

4 实验结果

实验过程中,以STM32F103C8T6 型单片机为控制器,采用简化磁链法以及引入动态电阻估算法,对开关磁阻电机实施无位置控制。采样周期T=62.5 μs ,所控制的SRM为3相6/4极结构,额定工作电压为48 V,额定功率为200 W,额定转速为2 000 r/min,电机相绕组电阻为0.9 Ω,功率变换器为三相不对称半桥驱动电路。图8~9 所示在简化磁链估算和动态电阻估算下A 相电流和电压。换相时,控制器根据此时相电流相电压的数值,在每个采样周期内积分得到此时相磁链的值,然后再参考磁链值相比较,从而判断出电机的换相位置。由图可见,在使用简化磁链并结合动态电阻估算后,能够实现精准换相,电机运行平稳,很好地实现了电机的无位置控制。图10所示为实验平台。

图8 相电压波形1

图9 相电压波形2

图10 实验平台

5 结束语

本实验设计了开关磁阻电机硬件驱动系统和软件控制算法,实现了电机的无位置控制。在基于简化磁链估算的基础上,引入了动态电阻估算法,从而很好地解决了电机运行过程中因电阻变化导致的磁链估算不准确的问题。本实验以单片机为主控制器,编写了无位置控制算法,并结合硬件驱动系统,完成了电机软硬件的调试。经实验结果表明,该方法能够准确地估算出电机换相时的磁链值,从而能够精准地得到转子位置,实现电机无位置传感器的平稳运行。