力场辅助电喷射打印的仿真研究

2020-11-27贾皓然王曦冉王大志

贾皓然,李 凯,王曦冉,王大志

(大连理工大学辽宁省微纳米技术与系统重点实验室,辽宁大连 116024)

0 引言

电喷印是基于电流体动力学(EHD)的一种打印制造技术,在电场剪切“拉力”和机械力作用下,液体在喷嘴处形成“泰勒锥”[1],喷射出远小于喷针内径的精细射流或液滴,利用此射流或液滴可以直接于基底上实现微纳米尺度的结构和器件制造[2]。电射流打印技术具有空间自由、无需模板、可控性、高效制造等优势,并在可穿戴电子设备、高灵敏度传感器、超材料、柔性电子、微纳光学器件等领域开展初步工业化应用[3-7]。由于影响电喷射打印稳定性的因素众多,包括打印高度、电压、流量等,在实验中不容易总结这些因素的规律,因此,关于电喷印的数值仿真尤为重要。林一高等[8]建立了同轴电射流仿真模型,分析了打印材料、电压、流量等因素的影响,并将仿真结果与打印实验进行了比较验证;Wei等[9]通过volume-of-fluid(VOF)耦合相场方法建立了物理模型来模拟锥射流现象,并就电压、流量等因素对电喷射造成的影响进行了数值模拟;Lim等[10]利用前向追踪/有限体积法追踪气液之间的交界面,建立了电射流的二维仿真模型,对锥射流形成过程进行了数值模拟。

随着电射流打印技术的不断发展,复杂微纳三维结构的制备引起人们的广泛研究。An 等[11]利用电射流技术高分辨率打印了功能材料的3D 结构,制备了特征尺寸为亚微米的3D柱状结构。随后,在原有结构基础上叠加不同材料,形成了多材料复杂三维结构。但由于传统电射流打印方式在打印三维结构时,逐层构筑三维结构的表面形貌和内部界面的限制,使得三维微纳结构的质量有所降低。

本文通过COMSOL 仿真分析了力场辅助电喷射打印过程,确定了力场辅助成形机理,研究了电场工艺关键参数对于电喷打印三维结构的影响,包括电极电压、间距、尺寸等因素,为实验提供了理论依据与指导。

1 数值分析

1.1 电射流原理

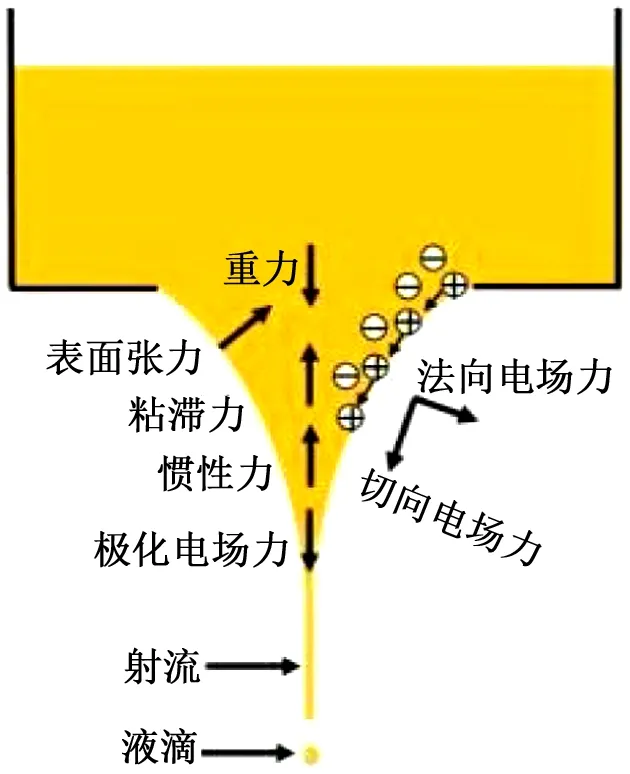

基于“漏电介质”模型,液体内的自由电荷在静电场作用下发生迁移,聚集在气体与液体的交界面处,大量自由电荷聚集后,在液锥处的电场剪切“拉力”和机械力的复合作用下,可以形成倒锥形,进而打印出远小于喷口直径的精细射流,如图1所示。

根据电流体动力学理论,从流体、电场和Cahn-Hilliard 方程对电喷印过程进行数值模拟。

图1 电射流打印原理示意图

在打印过程中,墨水的流动过程满足方程:

式中: ρ 为流体密度;v→为流体流速。由于流体是不可压缩的,流体的速度场散度为0,故可以得到:∇·v→=0 。

对于黏性不可压缩流体的运动,有纳维-斯托克斯方程,即:

打印喷针与接地基底之间接入静电场,根据电荷密度定义电势的控制方程为泊松方程:

式中:q 为空间电荷密度;ε 为介电常数;φ 为电势。由于静电场是无旋场,故有:

式中:∇2为拉普拉斯算子,定义为梯度的散度。由电荷守恒定律,有如下方程:

在多介质流数值模拟中,VOF 方法是使用较多的方法,由于需要额外的界面重构或重新初始化过程,导致计算变得复杂或界面附近物理量不守恒等问题,因此本文使用COMSOL 中的Cahn-Hilliard 方程来控制界面的运动,从而避免了上述问题,其方程如下:

当相场变量φ 分别为-1和1时,表示电介质和空气;u为流速;λ 为混合能量密度;ε 为参数控制界面的宽度,其中相场变量从-1平滑变为1;γ 为迁移率;ψ 为相场的辅助变量。

1.2 力场辅助原理

力场辅助电喷射打印系统的原理图如图2 所示。其主要组成部分有电位移平台、供液系统、电源模块、力场辅助装置、显微成像系统。这些部件保证了力场辅助电喷印过程中流量、电压、温度和工作距离的有效调节。热场用于调节基板温度,蒸发功能材料中的有机溶剂,加速冷却固化[12]。X、Y电动位移平台用于控制喷针和衬底的相对运动,Z电动位移平台控制打印喷针运动。微量注射泵用于提供动力,将功能材料以一定的流量送至喷嘴处。监控相机用于观察打印过程中的射流行为和力场辅助情况,并及时调节打印参数和力场参数,保证打印稳定性。力场辅助装置包括电极和微位移平台,用于控制电压、电极间距、尺寸等参数。电源模块包括直流高压电源和力场辅助脉冲电源,直流高压电源连接打印喷针,为电喷射打印提供稳定的电场力,驱动打印材料以锥射流的形式喷射到基底。计算机连接CCD 相机、运动平台、供液系统。

图2 力场辅助电喷印原理示意图

力场辅助电喷射打印过程中,电极产生的电场力是结构成形的关键。力场辅助过程中,流体的流动满足不可压缩Navier-stokes方程为:

在力场辅助过程中,由于射流为精细射流,一般为微米射流,因此可以对方程进行简化,简化后的流体流动方程为:

电场对流体的电动力方程为:

2 模型建立

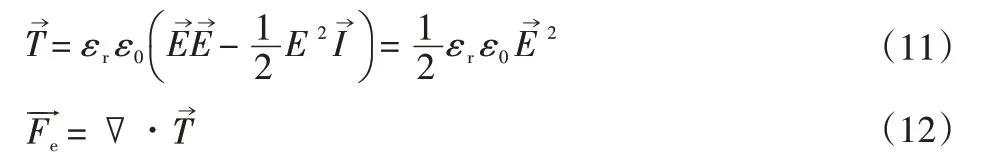

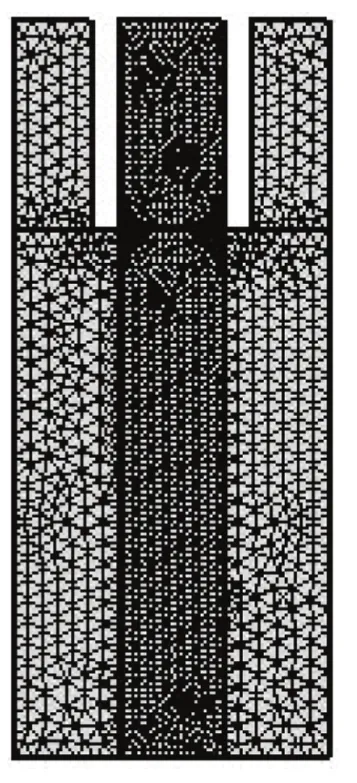

利用COMSOL 5.2a 多物理场建模与仿真有限元分析软件,建立了力场辅助作用下的电喷射打印模型。首先将仿真三维模型简化为二维模型,主要目的是研究左右两侧电场力对流体的作用。控制方程主要应用电场(高斯定理)、流场(Navier-stokes 方程)、相场(Cahn-hilliard 方程)和Maxwell应力模型。打印材料采用PZT溶胶,其黏度为0.1 Pa·s,相对介电常数为28.4。根据喷针直径的尺寸建立几何模型,如图3所示。喷针直径为50 μm,几何域1、3 和4 为空气,几何域2 为喷针内的打印材料,初始阶段充满着PZT 溶胶;上方箭头指向为施加电压,由于模型中采用石英喷针作为打印喷针,故整个上极板全部通电;右侧的箭头指向部分为电极,下方的箭头指向部分为接地;AB 边界为流体入口,流量为0.15 μL/min,CD边界定义为流体出口,其他边界设置为无滑移。

图3 几何模型及边界条件示意图

图4 网格划分示意图

采用自由剖分三角形网格来划分,如图4 所示,考虑到锥射流的形成集中在喷针出口处及对称轴上,因此对该部位网格进行细化处理,以提高仿真求解的精度和效率。

仿真模型中通过设置不同的时间节点,研究射流稳定后力场对结构成型的作用。模型中采用两个研究进行求解,并添加研究参考,使得第一个研究的解作为第二个研究计算过程中的参量,并将这两个过程耦合。随后,设置时间步长为5×10-6s,开始运行计算。

3 仿真结果分析

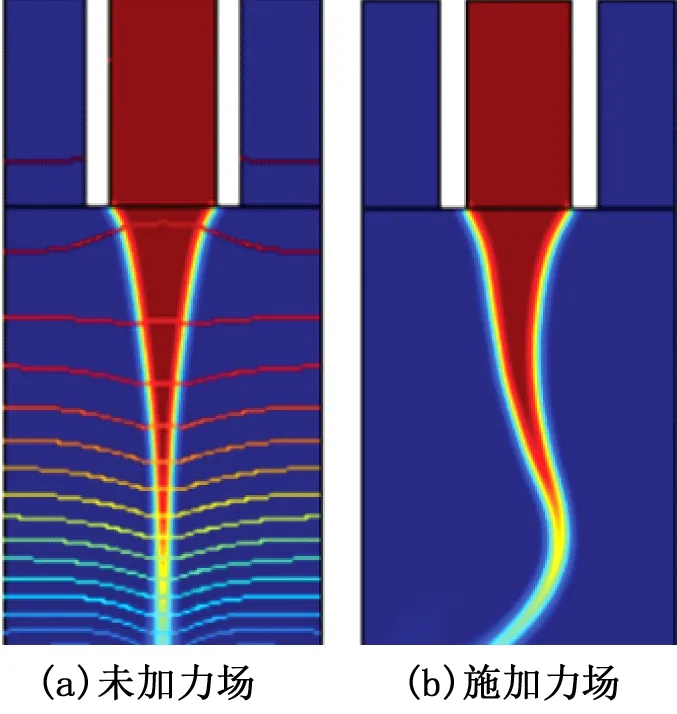

仿真结果分为未加力场与施加力场后的情形,如图5 所示。仿真结果说明,力场辅助可以对流体产生变形作用。随后,通过改变力场的分布,即改变电极的电压、间距、尺寸等参数,分析了电场工艺参数对结构成型的影响。

图5 力场辅助电喷印

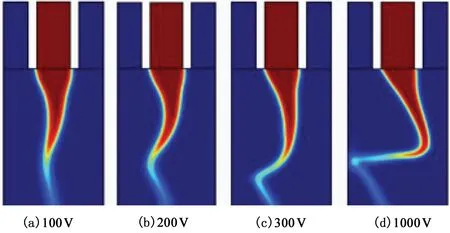

3.1 电压影响

研究电压对结构成型的影响时,保证电极的间距和尺寸不变的情况下,改变了电极的电压。如图6所示,随着电压的增大,打印的结构变形量增大,可以形成大角度的弯曲结构。这是因为电压的增大可以使得电场力变大。当电压达到1 000 V以后时,尽管电场强度继续增大,但仿真结果中结构变形并没有很大幅度的增加,这说明一味地增大电压并不能保证变形量的持续有效增加,这是因为当施加电压超过打印材料的击穿电压时,会导致材料变形失效,无法形成预期结构。

图6 不同电压下的力场辅助结果

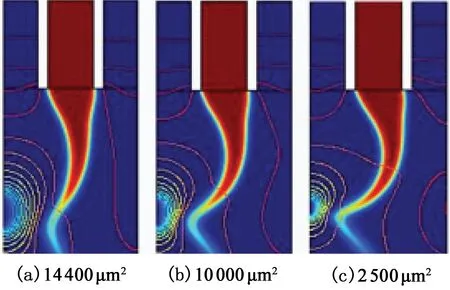

3.2 电极间距影响

在保证电场电压和电极尺寸不变的情况下,减小电极与结构之间的距离,有利于增加变形量,如图7所示,但当距离过小时,结构变形效果不好。这是因为随着电极距离的减小,气液交接处的电场强度先增加后减小,对结构的电场力也随之减小。

图7 不同电极距离的力场辅助结果

3.3 电极尺寸影响

当电极电压为300 V时,改变了电极的尺寸,仿真结果如图8所示。电极尺寸越小,结构变形的程度越大,越容易形成小角度折线结构,因此减小电极的尺寸有利于增大力场辅助的效果。

图8 不同电极尺寸的力场辅助结果

4 结束语

力场辅助电喷射打印技术对于实现微米尺度三维结构的打印制造具有重要意义。本文使用COMSOL 多物理场仿真软件,对力场辅助电喷射打印的过程进行了仿真分析,建立了流场、电场、相场的多物理场耦合模型,分析了力场辅助电喷射打印的原理,研究了电场工艺参数的影响。结果表明,电极电压、间距、电极尺寸是影响结构成型的主要因素,当电压在一定范围内增加可以使变形量增大,随着电极间距减小,结构变形先增加后减小,电极尺寸与结构变形程度成反比。本仿真为力场辅助电喷射打印技术提供了理论依据,为制备微米尺度功能材料三维结构提供了新方法。