乙腈精制中氨水法化学除杂的工艺研究

2020-11-25孔祥儒

周 怡,孔祥儒,张 莹,沈 越

(1.抚顺顺能化工有限公司,辽宁 抚顺 113006;2.中国石油抚顺石化公司,辽宁 抚顺 113099)

乙腈又名甲基氰,是一种重要的有机化工原料,有一定毒性,有优良的溶剂性能,可替代氯化溶剂,被广泛用作反应溶剂、萃取剂、合成原料以及液相色谱的流动相溶剂[1]。乙腈能发生典型的腈类反应,可以制备许多典型含氮化合物,用于合成多种医药和农药的中间体,是一种重要的有机化学品[2-3]。目前,乙腈的生产方法可分为直接合成法和间接法两种,其中直接合成法包括甲醇氨化法、乙醇氨化法、乙醛氨化法、乙酸氨化法等10多种方法,而间接法则主要为丙烯氨氧化制丙烯腈过程中产生的副产物-粗乙腈,经过提纯精制后得到高纯乙腈的方法[4-5]。

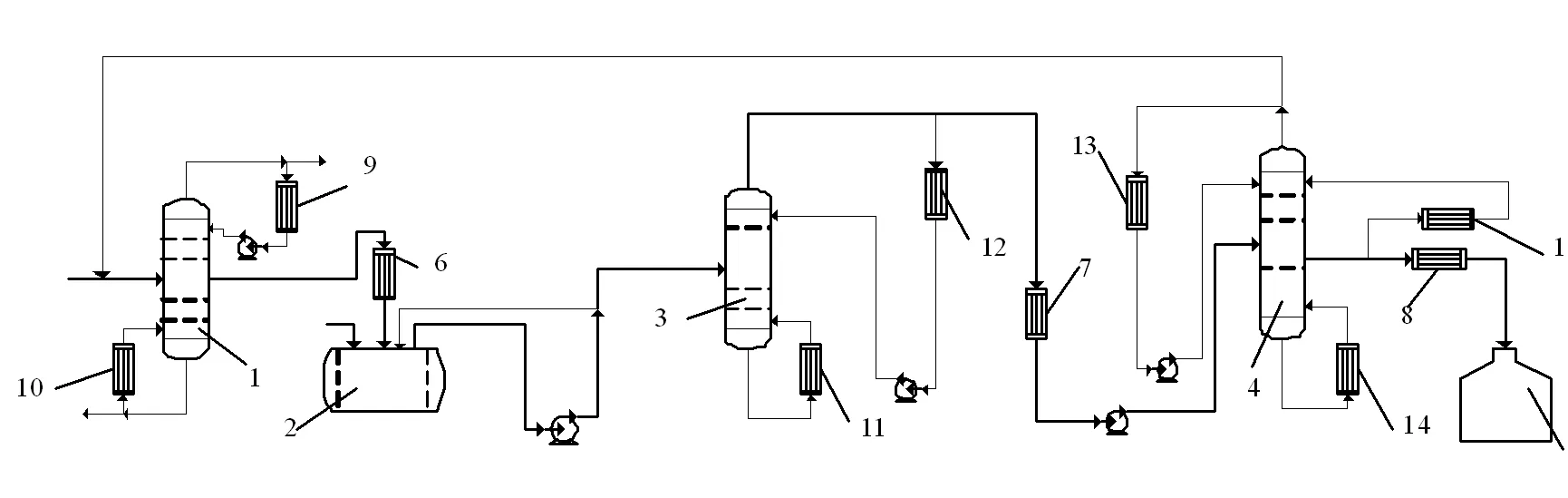

丙烯腈副产法是工业上生产乙腈的主要来源,由于丙烯腈副产粗乙腈中含有较多的杂质,其中大部分是水(40%左右),有机杂质主要包括:氢氰酸、丙烯腈、噁唑、水、丙烯酸、丙腈、丁腈、丙酮等[6]。国内目前采用的是三塔一釜的工艺流程(见图1),其具体精制过程主要分为以下几步:首先,将粗乙腈原料投入脱氰塔(1)中,进行脱氰处理,去除粗乙腈中的轻质不纯物(氢氰酸、丙烯腈等)、部分水及部分重组分。轻组分升至脱氰塔塔顶,通过冷凝器冷凝后进入化学反应器(2)中,进行化学除杂(乙腈与水的共沸物含氢氰酸和丙烯腈,因此不能以蒸馏的方式除去,所以采用化学处理方法进行除杂)。向反应器中加入碱性试剂,提供碱性条件,使共沸带入的氢氰酸与丙烯腈进一步通过化学反应,生成丁二腈等高沸聚合物,实现和乙腈的分离。然后将化学处理后的乙腈混合物送入除杂塔(3),利用沸点的差异进行减压精馏除杂。得到的乙腈和少量杂质再进入成品塔(4)加压精馏,进一步提纯,最终得到高纯乙腈[7-8]。在此过程中,用于化学除杂的反应器起着至关重要的作用,化学除杂过程可改变乙腈共沸物的组成,为后续的精馏提供有利条件。传统的化学除杂方法主要采用氢氧化钠、氢氧化钾等苛性碱来提供碱性条件[9-10],随后,研发发现甲醛具有很好的除氢氰酸的效果[11],因此,将苛性碱与甲醛溶液配合使用可以达到很好的化学除杂的效果。从脱氰塔中出来进入反应器的乙腈混合物中含有大量的水分(20%左右),采用前面提到的除杂方法进行处理之后会产生大量的含盐含有机物的废水,由于无机盐的存在,这部分废水无法直接进行焚烧处理,增加了后处理的难度。

图1 三塔一釜的精馏法工艺流程

本文在此基础上,提出了采用廉价易得的氨水替代传统工艺中氢氧化钠以及氢氧化钠和甲醛进行化学除杂的方法。一方面,氨水可以提供必要的碱性条件,使得原来在碱性环境下发生的反应仍然能够发生;另一方面,避免了含盐废水的产生,系统产生的三废均可直接进行焚烧处理,降低生产成本的同时,更加绿色环保。

1 实验部分

1.1 试剂及仪器

试剂:25%~28%氨水(分析纯,辽宁泉瑞试剂有限公司))、粗乙腈(脱氰塔出料)、50%氢氧化钠溶液(分析纯,辽宁泉瑞试剂有限公司)、37%~40%甲醛(分析纯,辽宁泉瑞试剂有限公司)等。

仪器:数显电动搅拌器DW-3型(巩义市予华有限责任公司)、电子天平JA11003(上海浦春计量仪器有限公司)、低温冷却水循环泵DLSB 5/25(郑州长征仪器制造有限公司)岛津GC-2010Pro AF气相色谱仪(中国岛津)等。

1.2 实验过程

准确称取三组200g脱氰塔出料的粗乙腈原料于烧瓶中,分别编号1、2、3,其中1、2号用50%氢氧化钠溶液调节pH值=9,3号用氨水调节pH值=9。搅拌升温至60℃,进行保温,每隔一小时取样检测反应液中氰根含量(化学滴定法)。其中,2号反应液待其氰根含量无明显变化时,向其中加入一定量的甲醛溶液(其加入量由所剩氰根含量确定);待其三组反应液中的氰根含量没有明显变化时,停止反应。

2 结果与讨论

2.1 不同碱性试剂对除氢氰酸的影响

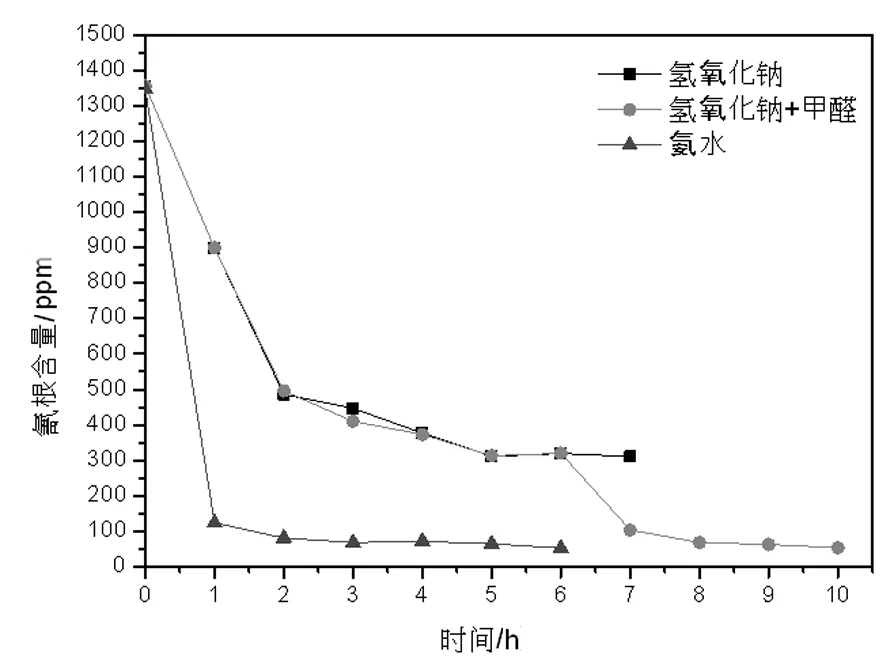

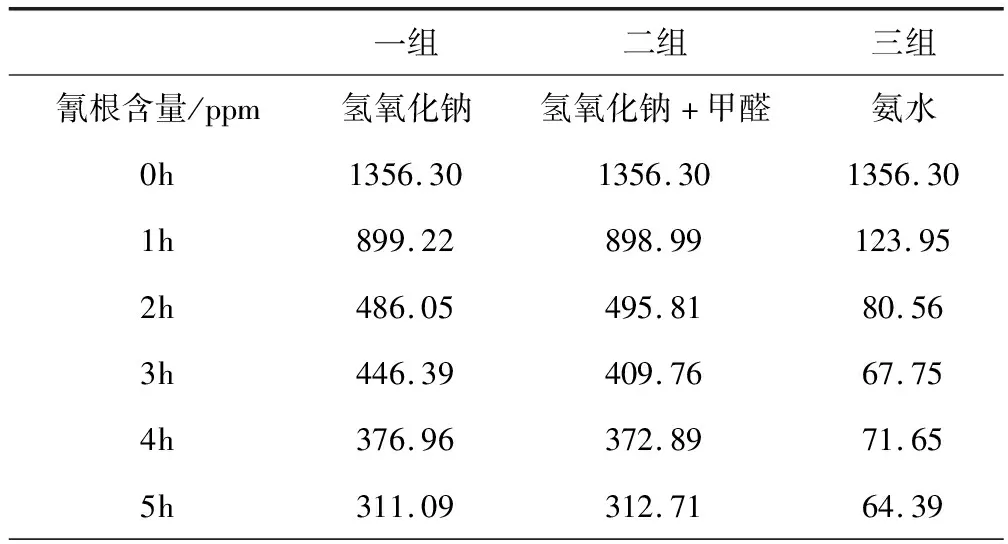

表1为三组反应液中氰根含量随保温时间的变化数据,图2为这三组数据相对应的变化趋势图。从图2中可以明显地看出,随着反应的进行,加入氨水的第三组反应液的氰根浓度下降迅速,而第一、二组反应液的氰根浓度则降低缓慢。由表1可知,当反应进行1h后,第三组反应液的氰根浓度迅速下降至123.95ppm,而第一、二组的氰根浓度则分别为899.22ppm和898.99ppm。随着反应的进行,三组反应液的氰根浓度进一步降低,其中加入氨水的第三组反应液的氰根下降速度趋于平缓,在第6h达到了52.62ppm,停止反应。而第一、二组反应液的变化趋势基本一致,反应至第5h时,其氰根浓度分别下降至311.09ppm和312.71ppm。继续反应1h后,其氰根浓度变化不大,于是在第二组反应液中加入了相当于残余氰根2当量的甲醛溶液,继续进行反应。第一组反应液反应至第7h时,停止反应,氰根浓度为310.42ppm。第二组反应液在补加甲醛溶液后,氰根浓度迅速下降,在第10h达到了53.59ppm,也同样停止反应。

图2 三组反应液中氰根含量随保温时间的变化趋势图

表1 三组反应液中氰根含量随保温时间的变化数据

由此可知,在同样的温度和pH条件下,氨水体系反应消耗氢氰酸的速度远大于氢氧化钠、氢氧化钠和甲醛体系,其效率更高,效果也更好。由文献可知[12],丙烯腈与氢氰酸在碱性条件下可发生反应生成丁二腈(式4),而氢氰酸既可与NaOH进行中和反应生成氰化钠(式1),也可以在碱性条件下发生聚合反应,这些高沸物均可通过精馏排出系统,达到分离的效果[13]。对比第一、二组实验结果,甲醛的加入之所以能够进一步的降低氰根的含量,这是由于醛中的亲电性集团羰基与氢氰酸中的强亲核集团氰基在碱性介质中可发生亲核加成反应,生成氰醇(式2)[14]。我们知道,氢氰酸在碱性条件下易发生聚合反应,并且碱性越强,聚合越容易发生,聚合速度也越快,那么在同等pH值的条件下,氨水体系为何能够如此迅速地降低反应液中氢氰酸的浓度呢?要回答这个问题,就必须从氢氰酸自身的化学性质入手。氢氰酸的分子结构是C原子以sp杂化轨道成键、存在碳氮三键,为极性分子。氢氰酸有剧毒,无法进行储存和运输,气态氢氰酸一般不发生聚合,但在有水存在的情况下会发生聚合。这是因为在有水的情况下,氢氰酸自身会发生水解产生碱性物质氨(式3),氨是引发聚合的关键因素[15-16];氢氰酸聚合反应生成的聚合物本身可促使氢氰酸进一步加快聚合(式5)[13],引发更激烈的聚合反应。进入反应器的乙腈混合物中本身含有大量的水和氢氰酸,可发生一定程度的水解聚合,本文直接采用氨水体系不仅能够提供碱性条件,而且能够加速氢氰酸的水解聚合,从而实现了在短时间内大大降低反应液中氰根浓度的效果。

氢氰酸与过量碱生成氰化钠反应方程式如下(式1):

HCN+NaOH→NaCN+H2O

氢氰酸和甲醛反应方程式如下(式2):

HCHO+HCN→CNCH2OH

氢氰酸水解方程式如下(式3):

在碱性条件下,丙烯腈和氢氰酸的反应方程式如下(式4):

氢氰酸聚合反应方程式(式5):

2.2 氨水法化学除杂在实际生产中的应用

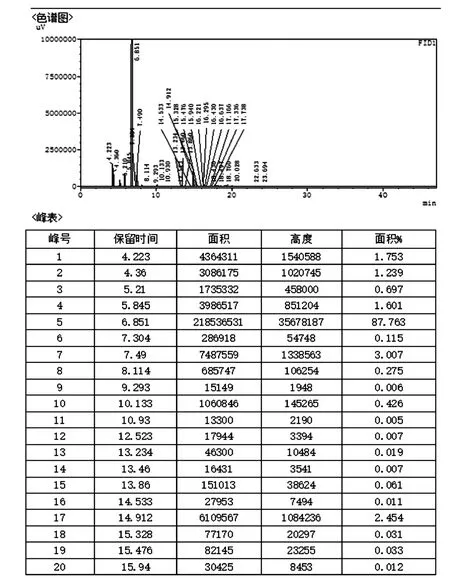

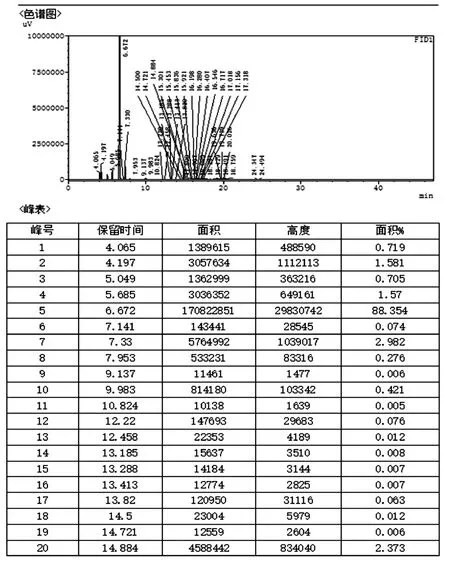

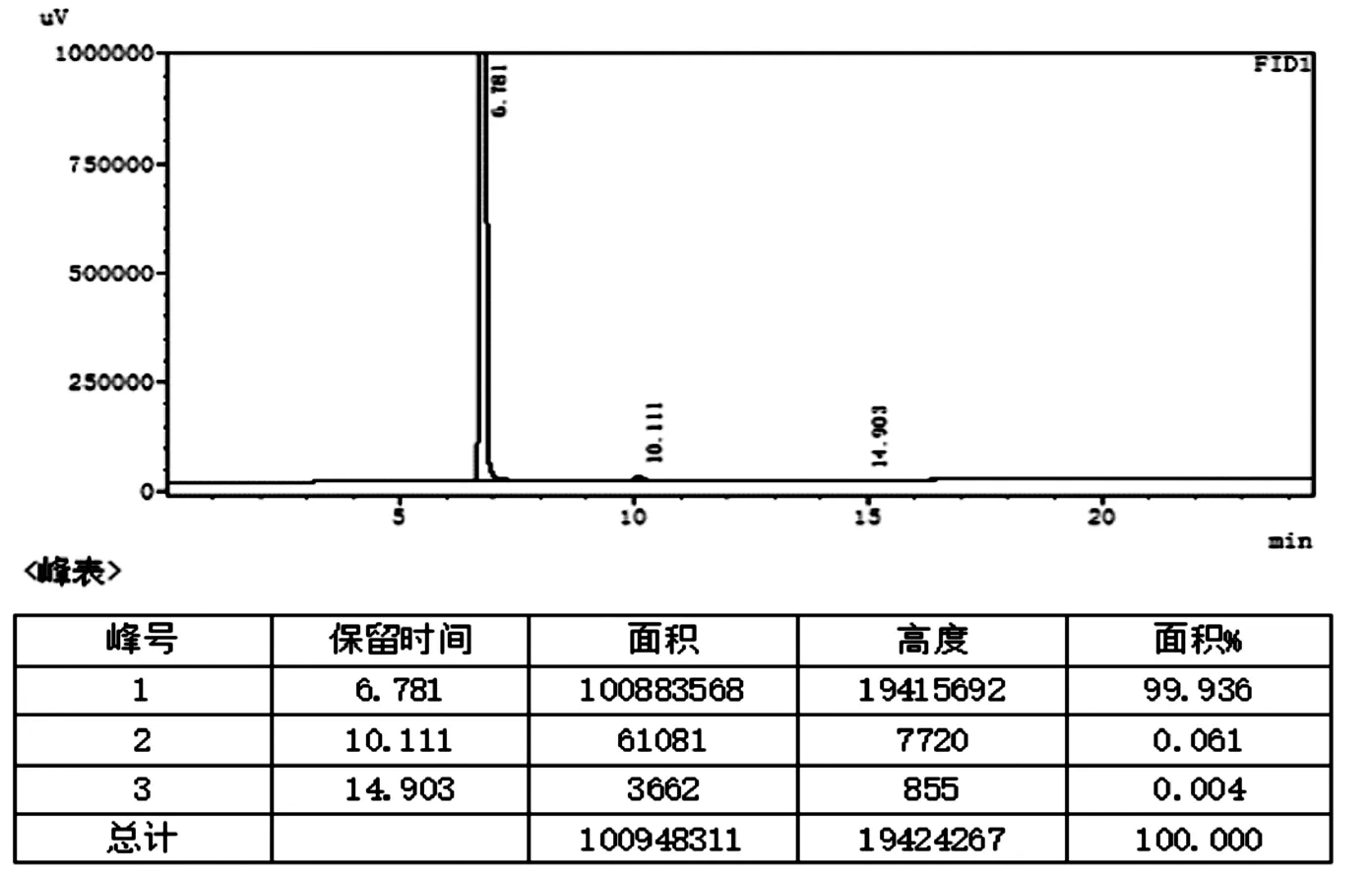

为了进一步验证前面的实验结果,我们将氨水法化学除杂的工艺在我公司生产装置上进行了试生产,其生产装置流程见图1。粗乙腈原料从脱氰塔1中部进入,进料温度为45℃,粗乙腈中的轻组分从塔顶排出,塔顶温度为70℃;重组分由塔底排出,塔底压力为0.03MPa,塔底温度为110℃;乙腈-水共沸物从脱氰塔提馏段气相抽出,出料温度为95℃;物料冷凝后送至化学除杂反应器,并向其中加入氨水,控制反应器温度为60℃,pH值为9,反应后取样检测氰根浓度,将化学除杂反应器中的共沸物送到减压精馏除杂塔,在真空条件下进行减压精馏,减压精馏塔顶出料气为半干乙腈,除杂塔塔顶温度为45℃,气体冷凝后送至加压精馏成品塔进行加压精馏,加压精馏成品塔塔顶压力为0.1MPa,温度为85℃,塔底温度为95℃,高纯乙腈由提馏段引出至成品罐。图3-5分别为选取的一组有代表性的氨水体系化学除杂前后以及精制得到乙腈成品的气相谱图。如图所示,图3中乙腈含量相对应的气相保留时间为6.851,其所对应含量为87.763%;图4中乙腈含量相对应的气相保留时间为6.672,其所对应含量为88.354%;从此数据可以看到加入氨水前后,乙腈含量没有发生明显变化,说明乙腈在氨水提供的碱性环境中相对稳定;图5中乙腈含量相对应的气相保留时间为6.781,乙腈含量可达99.936%,说明利用氨水进行化学除杂后的乙腈反应液经后续的精馏提纯后可以得到合格的高纯度乙腈产品。

图3 化学除杂前粗乙腈气相谱图

图4 化学除杂后粗乙腈气相谱图

图5 精制乙腈成品气相谱图

3 结论

本文采用的氨水法化学除杂工艺,能够通过加速氢氰酸水解聚合的方式,在短时间内大幅度地降低反应液的氰根含量,反应1h,体系中的氰根含量便从1356.30ppm降至123.95ppm,继续反应至6h,氰根含量降至52.62ppm。而作为对比样的氢氧化钠、氢氧化钠和甲醛体系,其氰根含量的下降速度则远低于氨水体系。因此,氨水法除杂工艺可大大缩短化学除杂反应的时间。并且和传统的氢氧化钠法相比,该方法避免了含盐废水的产生,整个过程中产生的三废均可直接进行焚烧处理,更加绿色环保。最后,将该方法在生产试运行过程中,成功精制得到了含量99.9%以上的高纯乙腈。