甜菜收获机齿板式切顶装置设计与试验

2020-11-25王方艳张振宇

王方艳 张振宇 张 钦 王 欣

(1.青岛农业大学机电工程学院, 青岛 266109; 2.青岛农业大学建筑工程学院, 青岛 266109)

0 引言

甜菜是我国重要的制糖原料。其缨叶繁茂、块根较大,收获期短、易受冻害。甜菜收获环节费工、费时,通常采用先切除青头后挖掘的甜菜机械化收获方式[1-3]。切除含氮成分高的甜菜青头,可延长甜菜的存储时间及提高产糖量。甜菜青头切厚过大,会使甜菜减产、块根制糖有效物质流失;青头切厚过小,则会增加制糖的有害成分。如何根据甜菜生长情况,有效清除缨叶和切除青头是甜菜切顶机面临的重要技术问题。

国外发达国家对甜菜切顶技术的研究较早,始于20世纪40年代,已形成了相对稳定的技术及装备[4-6]。德国荷马机械制造有限公司生产的变厚切顶装置主要用于甜菜联合收获作业,该装置适合甜菜高度差异不大的标准化收获环境,部件售价约5万元。美国艾美特公司生产的定厚切顶装置主要用于甜菜的分段收获作业,甜菜缨叶清理质量好,机具工作速度不高。日本生产的仿形轮式切顶装置结构紧凑、仿形切顶效果较好,可一次完成杀缨、定厚切削,主要用于缨叶不繁茂、作业速度不高的收获环境。在引进吸收国外先进技术的基础上,我国研制了一系列甜菜切顶装置,基本满足甜菜低速作业及青头切削要求,但其适应性及切顶质量还有待提升[7-11]。浙江理工大学研制的变厚切顶装置通过齿轮与齿条的运动调整仿形轮与切刀的位置,其整体结构复杂,性能可靠性有待提高[12]。青岛农业大学研制的定厚切顶装置采用四杆仿形机构及仿形平板配合控制切刀与甜菜的相对位置,但切顶效果受甜菜青头残余缨叶的影响较大[13]。

现有的切顶装置主要通过仿形器与切顶器的配合实现甜菜青头的变厚或定厚切削[14-16]。平板式切顶装置结构简单、制造成本低,但要求甜菜青头干净无杂;轮式切顶装置融合了碎缨和仿形功能,但结构复杂、易被缨叶及青头堵塞,适于缨叶不繁茂的低速作业环境。本文根据不同甜菜品种及种植模式,以青岛农业大学研制的4TSQ型甜菜切顶机为载体,设计齿板式甜菜切顶装置,通过对甜菜切顶过程、工作原理及切顶状态的分析,确定关键结构及性能参数,以提高切顶装置的适应性及切顶质量。

1 结构与工作原理

齿板式甜菜切顶装置主要由仿形器、切顶器、调压机构等组成,结构如图1所示。其中,连架杆、连杆构成平行四边形结构,与齿板机构组成仿形器,可实现齿板机构与切顶器的同步运动。齿板机构和切刀构成切顶器,在仿形器的带动下实时浮动,且相对位置稳定,配合完成定厚切削作业。齿板机构由多片齿板构成,有助于残叶及青头通过,便于切顶器沿甜菜轮廓滑行、控制切削厚度。限位板位于多片齿板的一侧,控制齿板机构的离地高度及变动频率,减少土壤对切刀刃口的磨损。调压机构由扭簧、安装板、调压板构成,通过扭簧与调压板孔连接位置的改变,实现弹簧力初始值的调整。随着切顶器的随地浮动,弹簧力在小范围内波动,保障切顶器时刻接触甜菜轮廓,控制切顶器对甜菜的推力,避免跨越或推倒甜菜。

图1 切顶装置结构示意图Fig.1 Schematic of topping device1.机架 2.扭簧 3.安装板 4.调压板 5.连架杆 6.限位板 7.连杆 8.齿板 9.切刀

工作时,切顶装置通过仿形器与机架相连,并随机具匀速前行。切顶器的齿板接触甜菜后,沿甜菜外轮廓滑向甜菜青头顶端,牵连仿形器绕铰接点转动,并带动切刀切割甜菜青头。切顶完成后,切顶器在调压机构及自身重力作用下及时回落,并接触下一个甜菜的青头轮廓。当遇到甜菜行缺苗、少苗或株距较大时,限位板辅助切顶装置沿地面滑行,直到齿板机构接触下一个甜菜。当甜菜受到齿板机构给予的碰撞力较大时,甜菜会被推斜或推倒,使得切顶装置无法完成正常切顶作业。同时,为保证甜菜青头切口平整,只有青头切削完成后,才允许齿板机构接触下一个甜菜轮廓。

2 甜菜受力分析

切顶装置随机具匀速前行,仿形器的连杆与连架杆运动顺畅,切顶器的齿板不断接触甜菜并滑过青头,齿板机构与切刀仅作平动且位置相对稳定,完成定厚切顶作业。在切顶过程中,齿板接触甜菜的过程分为碰撞阶段和碰撞后阶段,且甜菜受到的水平推力小于其在土壤中的倾覆力,可保障切顶工作状态稳定,并适应不同甜菜高度及株距的收获环境。设甜菜顶为球体、球心为O、半径为r;齿板与甜菜的接触点为Q,Q为甜菜轮廓上的动点,QO与水平方向的夹角为γ;连架杆为均质杆,与AB的夹角为θ;连杆运动瞬时的传动角为β;甜菜与齿板间的滑动摩擦角为φ。

2.1 碰撞阶段的甜菜受力

齿板碰撞甜菜的瞬间,碰撞力P较大,且为斜碰;甜菜在碰撞力P作用下发生变形,并吸收部分能量;瞬间法向碰撞力Pn使得齿板速度逐渐减小,齿板的碰撞能量损耗持续到齿板与甜菜的法向速度相同,即在碰撞处齿板的法向速度为0;碰撞力P的水平分量为Pm。碰撞阶段甜菜受力如图2所示。

图2 甜菜碰撞受力分析图 Fig.2 Analysis diagram of beet collision force

由碰撞理论可知,齿板损失的碰撞能量W等于Pn经过位移s所作的功,且碰撞能量W满足

(1)

式中m——切顶装置质量,kg

vm——机具前进速度,m/s

η——甜菜吸收碰撞能量系数

Pmax——瞬间最大法向碰撞力

为避免切顶过程中甜菜的倾斜或翻倒,水平分力Pm应小于甜菜在土壤中的倾覆力[P],即

Pm=Pcos(γ-φ)=

(2)

由式(1)、(2)可知,甜菜碰撞力P、碰撞能量W与碰撞点Q的位置有关,且与切顶装置的质量m及速度vm的平方成正比例。当齿板与甜菜碰撞点Q的位置较高(γ较大)时,碰撞力P、碰撞能量W较大,但甜菜受到的水平分力Pm较小,通常,甜菜不易被碰伤。甜菜的变形位移s由碰撞能量W决定,η只与甜菜的物理性质有关,[P]受多个因素的影响(如土壤类型及含水率、块根形状及生长状态等),可通过试验方式获取[17-18]。由此可见,当切顶装置结构及甜菜生长条件确定后,控制碰撞点Q的位置,降低切顶装置的质量m及前进速度vm,可避免甜菜的碰撞损伤及倾倒,提高切顶效果及质量。

2.2 碰撞结束瞬时甜菜的受力

碰撞结束瞬时,齿板沿着甜菜轮廓滑向青顶,对甜菜的合力为F′,与碰撞力P方向相同,且Fm为甜菜受到的水平力,Fy为甜菜受到的垂直力。忽略甜菜顶的受力变形,采用达朗伯原理,对切顶装置各构件进行力学分析。设连架杆AD、BC的长度为l1,弹簧力S到B点的距离为l2,各杆件及甜菜受力如图3所示。

图3 各杆件及甜菜受力分析图Fig.3 Stress analysis diagrams of each rod and beet

对AD杆的A点取矩,∑MA=0,可得

(3)

式中M——惯性力矩

F1τ——杆AD切向惯性力

m1——连架秆质量

Fdτ——D点切向约束力

对BC杆的B点取矩,∑MB=0,得

(4)

式中F2τ——杆BC切向惯性力

Fcτ——C点切向约束力

由DCE杆的x′方向合力为零,∑Fx′=0,得

-Fncos(θ-γ)+Fdcos(90°-θ+γ)+m2gsinθ+

F′cτ+F′dτ+Feτ=0

(5)

其中

Fdτ=F′dτFcτ=F′cτFd=μFn

式中Fn——齿板受到的压力

Fd——齿板受到的摩擦力

m2——连杆质量

F′cτ——杆DC中C点切向约束力

F′dτ——D点切向约束力

Fcτ——杆BC中C点切向约束力

α——杆AD与杆BC角加速度

Ja——杆AB中对B点转动惯量

Jb——杆BC中对B点转动惯量

由公式(3)~(5)计算得

(6)

式中μ——齿板与甜菜间滑动摩擦因数

由甜菜与齿板的受力平衡关系:F′n=Fn、F′d=Fd、F′=F,得甜菜受到的水平力Fm、垂直力Fy及连杆的传动角β满足

(7)

(8)

β=90°-θ+γ

(9)

式中F′——齿板对甜菜合力

由此可见,减小仿形器的连架杆质量m1、连杆质量m2、长度l1、弹簧力S、力臂l2,提高接触点Q的初始位置(增大γ),可降低甜菜受到的合力F′和水平力Fm,有助于降低甜菜被推倒的可能性;当γ>φ时,甜菜的垂直力Fy向下,可保障齿板与甜菜接触稳定;调节仿形器的位置角θ,使θ≈γ,可提高连杆的传送性能,便于仿形器的随地仿形运动。

综合以上分析,当切顶装置结构及作业条件确定后,降低切顶装置的质量、前进速度、弹簧力,提高接触点Q的位置,有助于降低甜菜受力及其被推动的可能性,保障切顶工作顺畅。考虑甜菜青头实际轮廓形状、缨叶及杂质对碰撞的干扰,可设计合理的齿板曲线,控制齿板碰撞甜菜的位置及受力方向。当切顶装置中各构件的质量及结构确定后,前进速度vm和弹簧力S为影响切顶作业效果的关键因素。由拖拉机正常田间工作及效率条件,确定前进速度为0.8~1.3 m/s(3~5 km/h);依据不推倒甜菜、顺畅工作的要求,通过田间预试验得出弹簧力S范围为0~44 N。

3 切顶装置关键参数确定

由切顶装置的工作原理可知:切顶器不断接触甜菜,并推动仿形器起伏运动;仿形器组成的平行四杆机构,使得切顶器平动运动特性显著;调压机构及限位板共同控制切顶器的起浮空间,保障切顶位置相对稳定;齿板机构的结构影响甜菜受力及青头通过性,与切刀配合工作完成甜菜连续切顶。当切顶装置的安装位置一定时,缩短仿形器的连架杆长度,可减小仿形杆的位置角θ,增强仿形器运动的灵敏性,但同样增加了仿形器运动过程的动载荷。在不推动或不跨越甜菜的情况下,切刀切削甜菜青头后,齿板机构接触下一个甜菜轮廓,以保障甜菜青头的正常切削及切口平整。相比而言,切顶器的结构参数较重要,直接影响到甜菜受力及切顶质量。切顶器结构如图4所示。

图4 切顶器结构简图Fig.4 Structural diagram of topping device

考虑机具通过性及工作空间,调节仿形器的位置高度,保障连架杆与连杆转动顺畅,并初定连架杆为300 mm,连杆为220 mm。为了降低缨叶及青头外形对切顶位置准确性的干扰,齿板机构采用多个齿板等间距焊接而成,且确定齿板间距B3为40 mm[19-20],与甜菜青头直径相近,可保障残余缨叶及青头的顺畅通过,以获得较好的切顶效果。考虑甜菜田间种植及生长偏差,切顶装置的作业幅宽B1满足

B1=2(r+Δ)

(10)

式中Δ——偏移量,mm

为了避免仿形器频繁起伏运动,设计限位板控制齿板的离地高度,控制齿板与甜菜接触的位置,并保护齿板曲线、切刀刃口。通常,限位板高度h2与齿板高度h1满足

h2=h+hg=h1+hg

(11)

式中h——最高甜菜与最低甜菜的高度差,mm

hg——青顶高度,mm

因甜菜青头半径rb为15~25 mm,甜菜顶半径r为40~60 mm,种植偏移量Δ为30 mm,甜菜高度差h为60~80 mm,切厚hg为15~30 mm[21-22],则确定切顶装置的作业幅宽B1为160 mm,限位板高度h2为100 mm,齿板高度h1为80 mm,此处h1与h相等。

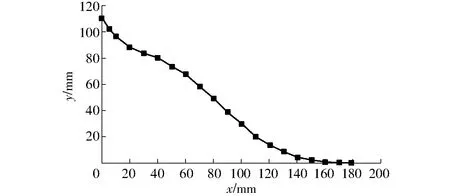

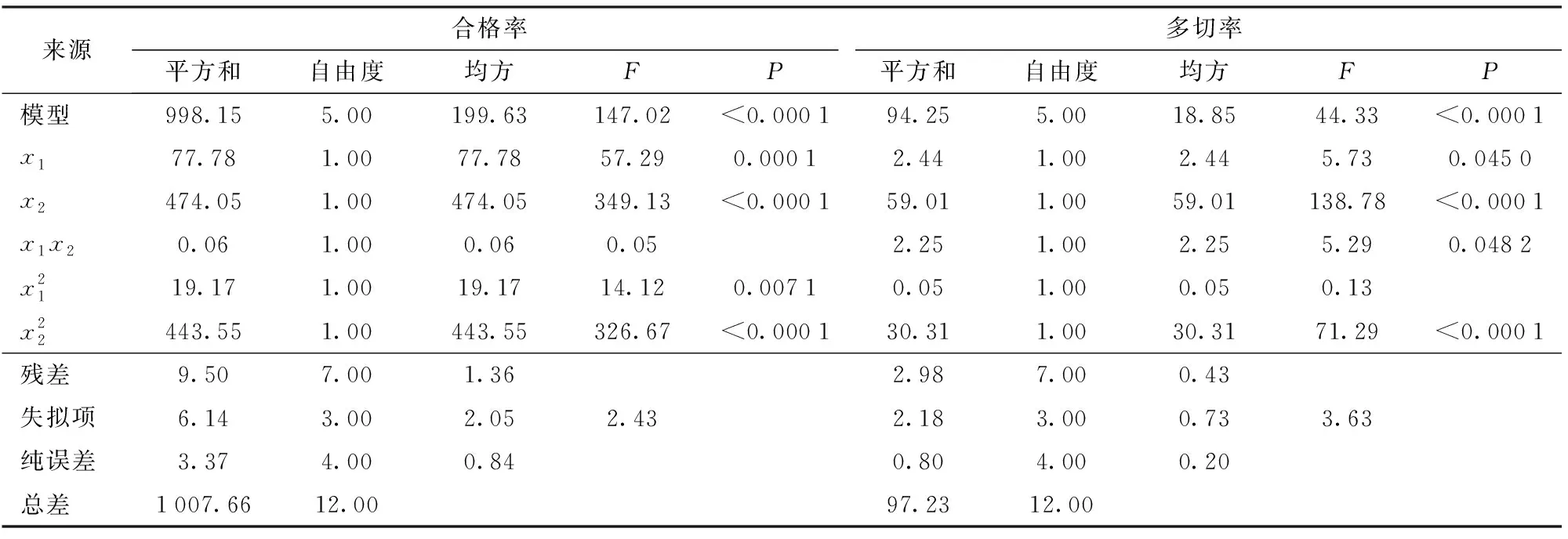

在切顶过程中,甜菜受到切刀刃口的滑切阻力和砍切阻力。当切刀的安装角ε≥90°-φ时,甜菜与切刀接触稳定且不滑动,直到青头被切除。同时,切刀的安装角ε决定着甜菜在切刀刃口滑切的长度,影响着切刀的切割功耗。依据斜切经验公式R3l=const,可知安装角ε越小,滑切长度l越长,切割力R越小,且越省力。为降低切削阻力,实现滑切效果,安装角ε选用45°以适应不同的甜菜株距空间。为实现甜菜青头切面平整、阻力小,选用上磨刃切刀,切刀宽度B1近似为青头的直径,超前量w 受甜菜株距、甜菜高度差、齿板接触曲线及甜菜青头轮廓的共同影响,齿板机构与甜菜轮廓的接触点n随机改变,运动状态及规律未知。考虑齿板运动的冲击力及稳定性,设齿板接触曲线为五次多项式。齿板与甜菜的接触点Q既是甜菜轮廓上的点,也是齿板曲线上的点。齿板曲线的坐标系如图4所示。考虑齿板接触甜菜过程较为复杂,齿板与切刀具有相同的运动特性,从运动学角度设定齿板运动中的3个特殊位置,以获得较优的切顶效果。即,齿板接触甜菜顶时,在y方向齿板速度为0,保障齿板与甜菜接触、不分离;齿板接触青头切割处,即x=rb,y=h2时,可确保齿板接触甜菜过程的连续及稳定;切顶结束瞬时,齿板与切刀具有相同的运动特性,在y方向齿板的位移、速度、加速度分别为0,可保障齿板运动平稳、甜菜切口平整。齿板曲线的方程及条件为 y=c0+c1x+c2x2+c3x3+c4x4+c5x5 (12) (13) 式中L——甜菜中心距 图5 齿板接触曲线Fig.5 Tooth plate contact curve 考虑田间缺苗及缨叶残留等的影响,取rb=20 mm,hg=20 mm,h2=80 mm,L=300 mm,ε=45°,w=25 mm,B1=160 mm,r=60 mm,代入式(12)、(13)获得齿板接触曲线方程,曲线如图5所示。 y=110-0.68x-6.5×10-4x3+6.7×10-6x4- (14) 2019年9月,在齐齐哈尔市依安县甜菜种植田进行甜菜切顶试验。依据GB/T 5262—2008《农业机械试验条件测定方法的一般规定》,测定田间壤土含水率为14.2%,硬度为1 140 kPa,土壤容重为1.05 g/cm3;甜菜种植行距为650 mm,株距为280 mm,甜菜块根地上高度为30~80 mm。 4TSQ-2型甜菜切顶机整机尺寸为1 680 mm×1 180 mm×890 mm,后方挂接齿板式甜菜切顶装置,切顶收获2行甜菜。齿板式切顶装置如图6所示。选择36.7 kW拖拉机牵引试验装置,记录不同参数组合下的试验工况及试验数据。参照NY/T 1412—2018《甜菜收获机作业质量》,选20 m为一个作业小区,测定相应测量数据,观察甜菜切顶质量及损伤情况,统计甜菜块根总数G、切顶合格的块根数G1、切顶多切的块根数G2,计算甜菜的切顶合格率y1和多切率y2,计算式为 (15) (16) 综合上述分析,忽略齿板与甜菜接触位置变动的影响,机具前进速度vm及弹簧力S决定甜菜的碰撞损伤、碰撞力及倾覆力,影响切顶装置的运动特性及甜菜切顶质量。 选择前进速度x1、弹簧力x2为试验因素,切顶合格率y1、多切率y2为指标,采用Design-Expert 8.0.6软件进行设计试验及数据处理,探寻较优的参数组合及影响规律[23-26],减少切顶器对甜菜青头的滑伤和压痕,避免切顶器跨越或推动甜菜,提高甜菜切顶装置的通过性及切顶质量。前进速度为0.8~1.3 m/s,弹簧力S范围为0~44 N,试验因素及编码如表1所示。 表1 试验因素编码Tab.1 Test factors and coding 采用CCD试验设计方法,设计13个试验点,试验方案与结果如表2所示。 表2 试验方案与结果Tab.2 Test scheme and results 借助Design-Expert软件的CCD设计试验方案,并进行数据处理,去除不显著项,获得各因素与评价指标的数学回归模型 (17) (18) 由方差分析可知,回归模型P<0.01和失拟不显著,数学回归模型与实际工作情况拟合精度高,可用于切顶装置参数的优化分析。 图7 因素交互作用对评价指标影响的响应曲面Fig.7 Response surfaces of influence of factor interaction on evaluation index 针对甜菜切顶装置切顶作业存在的漏切、少切及块根损伤等问题,以甜菜切顶合格率、多切率为指标,借助Design-Expert软件的寻优功能,建立目标函数及参数约束。目标函数为 表3 方差分析Tab.3 Analysis of variance (19) 经软件的指标寻优,确定较优参数组合:前进速度为1.04 m/s,弹簧力为22.96 N。圆整后,前进速度为1.0 m/s,弹簧力为23 N。通过田间试验,在此参数组合下,测定齿板式切顶装置的甜菜切顶合格率为99.6%,多切率为0.95%,符合甜菜切顶收获指标要求;与4TSQ型甜菜切顶机的平板式切顶装置相比,切顶合格率提高6个百分点,多切率降低1.15个百分点。作业中,齿板式切顶装置运动灵活,对甜菜青头及缨叶的适应性好,在调压机构的控制下,可随地浮动,保障切顶位置及厚度,工作状态及效果如图8所示。 图8 切顶装置工作状态与效果Fig.8 Working status and effect of topping device (1)针对甜菜机械化切顶过程中存在的漏切、少切及块根损伤等问题,设计了一种齿板式甜菜切顶装置。通过切顶过程中甜菜的力学分析,明确了切顶装置运动的随机特性及其关键影响因素。在切顶装置结构及作业条件确定后,设计合理的齿板曲线可控制齿板碰撞甜菜的位置及受力方向,控制前进速度和弹簧力有助于降低甜菜受力和被推动的可能性。 (2) 结合切顶装置的工作原理及工作空间,确定了仿形器的连架杆为300 mm、连杆为220 mm;采用多齿板的齿板机构减小了缨叶及青头对切顶位置的干扰,保证了切顶厚度及质量;采用限位板控制齿板的离地高度、齿板与甜菜接触的位置,并保护齿板及切刀刃。采用齿板间距为40 mm、限位板高度为100 mm、齿板高度为80 mm、切刀宽为50 mm、超前量为25 mm、安装角为45°,可保证甜菜青头切面平整、阻力小。同时,以齿板接触甜菜的特殊位置为运动条件,获得齿板的轮廓曲线。 (3) 借助Design-Expert 软件进行数据处理,得到各因素与评价指标的数学回归模型。各因素对切顶合格率的影响顺序由大到小依次为:弹簧力、弹簧力二次项、前进速度、前进速度二次项,弹簧力与前进速度的交互项影响不显著。各因素对多切率的影响顺序由大到小依次为:弹簧力、弹簧力二次项、前进速度、弹簧力与前进速度的交互项,前进速度二次项的影响不显著。确定了较优参数组合:前进速度为1.0 m/s,弹簧力为23 N。进行了田间试验,在较优参数组合下测定甜菜切顶合格率为99.6%、多切率为0.95%,符合甜菜切顶收获指标要求,并优于改进前的平板式切顶装置。

1.6×10-9x54 试验

4.1 试验条件及方法

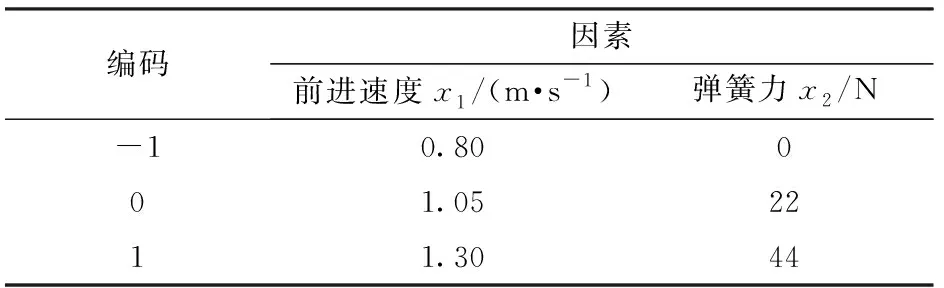

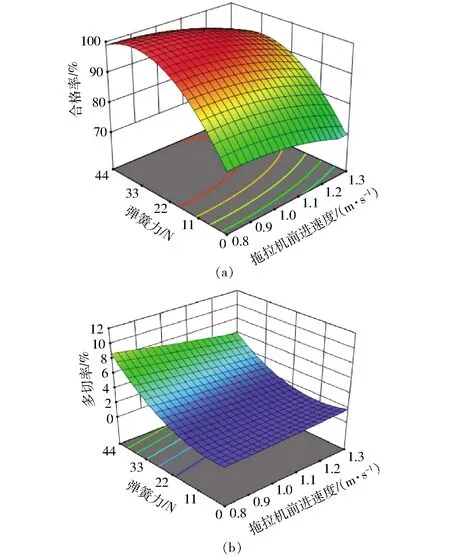

4.2 试验设计

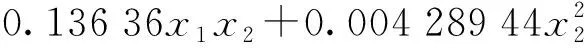

4.3 试验方案及结果

4.4 试验优化与验证

5 结论