基于Fluent的圆形吸风分离器数值模拟分析

2020-11-24洪锦高恒李新刚张涛蒋桂军

洪锦, 高恒, 李新刚, 张涛, 蒋桂军

(江苏丰尚钢板仓工程有限公司,江苏扬州225000)

0 引 言

随着人们对粮食品质的要求越来越高,健康、安全、环保的理念也体现在粮食生产加工的各个环节之中。粮食中杂质不仅影响谷物的安全储藏,还会给加工带来很大危害,因此粮食的清理在粮食加工过程中具有十分重要的作用。通常使用的清理方法有风选法、筛选法、比重分选法,以及各方法的组合清理等[1-2]。其中风选法被广泛用于玉米、小麦等粮食的清理中去除皮壳、瘪谷、灰泥等轻杂,常见设备有垂直吸风道、圆形吸风分离器等[3]。

圆形吸风分离器是一种根据谷物与杂质的空气动力学性质不同,利用气流进行分离的风选设备,该设备具有结构简单、吸风面积大、清理效果好等优点。传统设计方法是依靠工程应用经验,在设备投入使用后确认实际效果再进行产品优化设计,因而增加了设计周期和成本。

现今计算机技术和CFD理论研究发展迅速,借助集成软件Fluent即可快速准确地完成内部气流的动静态特性分析。通过可视化的界面能够直观地呈现出流场各位置的速度、压强和粒子运动轨迹,弥补了传统方法的不足。本文将结合Fluent软件对MXFL型吸风分离器进行流体数值模拟分析,为今后同类产品的仿真分析提供参考。

1 工作原理

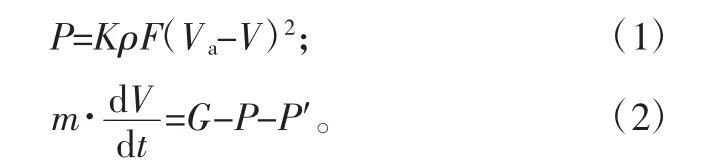

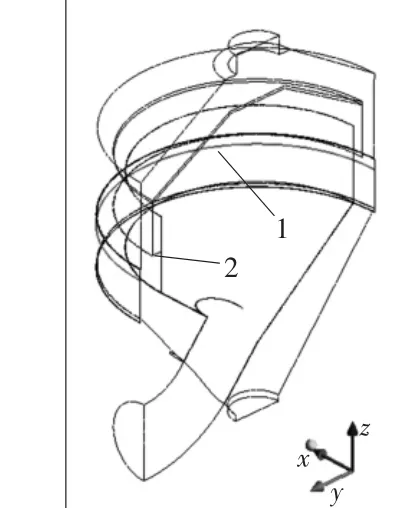

圆形吸风分离器工作过程为:粮食由进料口进入,通过锥形散料板后形成很薄的物料层并经过环形的通道,下降过程中通过筛网进风口,同时在设备内部负压作用下,皮壳、尘土等轻杂会随气流吸入吸风管道排出设备,清理后的粮食则继续在重力作用下流出出料口,进行后续处理,工作原理示意图如图1所示。

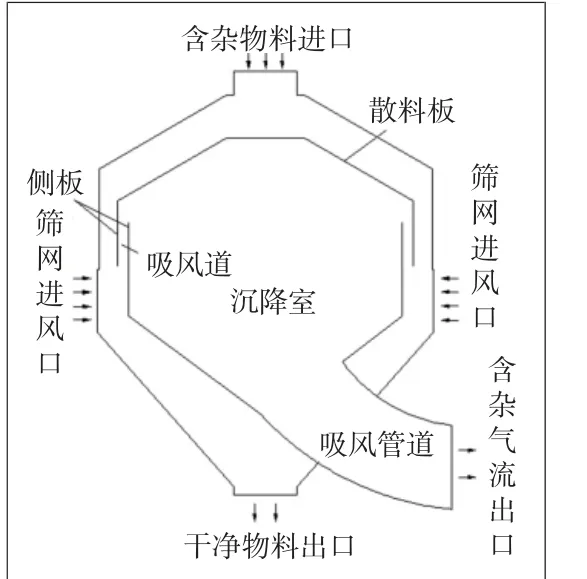

粮食由散料板落入筛网进风口附近时受到向上的气流作用,其主要受到自身重力G、浮力P′和空气的作用力P作用下运动,对其进行受力分析得到如下运动方程[4]:

图1 吸风分离器示意图

式中:K为阻力系数,与粮食的形状、表面性质、雷诺数相关;ρ为空气的密度,kg/m3;F为粮食在气流方向投影面积,m2;Va为气流绝对速度,m/s;V为粮食绝对速度,m/s。

由于空气密度、颗粒体积均很小,故浮力P′可忽略,则式(2)可进一步简化。当G>P 时,粮食向下运动;反之向上运动;当G=P时,粮食处于悬浮状态。由此可得粮食的悬浮速度为

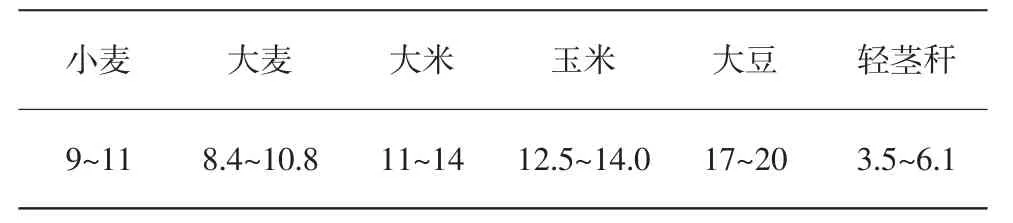

当粮食颗粒为长方体(长、宽、厚分别为a、b、c),通常将其简化为球形,并用当量直径d′计算,实际使用时需乘以系数0.9,得到其值为d′=0.9×(6abc/π)1/3。以玉米为例(9×8×6),得到结果为d′=8.6。根据实验资料得出各物料的K值,得出部分常见物料悬浮速度[5],如表1所示。

表1 部分常见粮食和杂质的悬浮速度 m/s

2 流体力学与计算流体力学基础

流体流动时建立流体运动方程组的依据是遵守的物理定律,包括质量守恒、动量守恒、能量守恒、组分质量守恒和湍流控制方程[6]等。

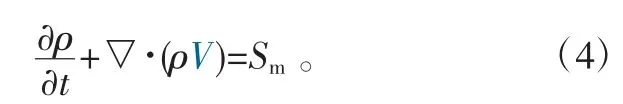

任何流动问题都必须满足质量守恒定律,质量守恒方程又称为连续性方程,该定律表示单位时间内流通微元体中质量的增加等于同一时间内流入该微元体的净质量,按描述可得出质量守恒方程的一般形式为

式中:ρ为密度;t为时间;V为速度矢量;Sm为连续相中增加的质量。

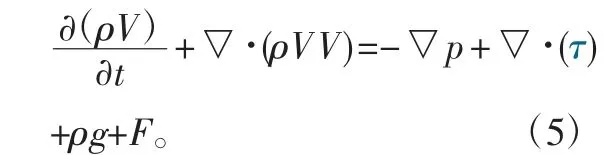

同样,流体问题也需要满足动量守恒定律,该定律表示该微元体中流体的动量对时间的变化率等于外界作用在该微元体上各种力之和,故动量守恒方程为

式中:p为静压;g和F分别为作用于微元体的重力体积力和其他外部体积力;τ为黏性应力张量。

由于本文只研究设备内部流体分布情况,不涉及热交换和物质或化学成分的交换,故不需要考虑能量守恒和组分质量守恒方程[7]。文中通过Fluent软件完成数值模拟计算,建模和编程计算任务由计算机完成,从而简化计算过程、提高计算效率。

3 数值模拟分析与结果验证

3.1 三维建模

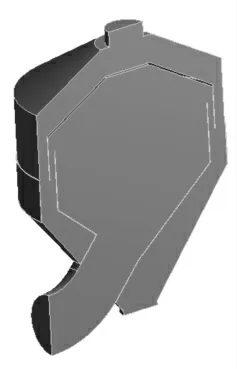

圆形吸风分离器设备如图2所示,通过Solidedge软件建立圆形吸风分离器内部流场的三维模型,考虑整体建模分析计算量较大,而模型呈对称分布,此处借助Workbench对称工具进行简化处理,得到三维模型如图3所示,模型采用四面体网格划分。

3.2 边界条件设定与数值分析

根据所选圆形吸风分离器的吸风量为15 000 m3/h,吸风管道内径为594 mm,取吸风管道边界条件为velocity-inlet,其值取-15 m/s,水力直径为0.594 m;进风口为pressure-inlet,压强为0 Pa,水力直径为0.42 m;进料口velocity-inlet,其值为0.5 m/s,水力直径为0.4 m;出料口velocity-inlet,其值为0.5 m/s,水力直径为0.4 m;湍流强度均为5%。考虑到进风口筛网孔隙数量多而小,建模繁琐,不利于网格划分,文中将其简化为增加阻力源的流体区域来计算,其中筛网开孔率为49%,根据公式计算得黏性阻力系数为7.5×107,惯性阻力系数为7000,其余保持默认设置并初始化,迭代200次后收敛[8]。

图2 圆形吸风分离器设备

图3 流场三维模型

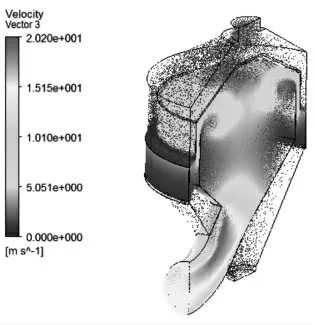

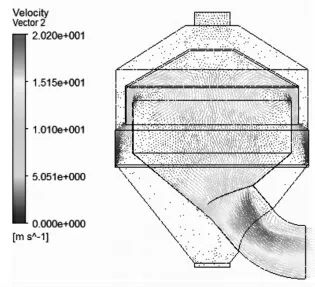

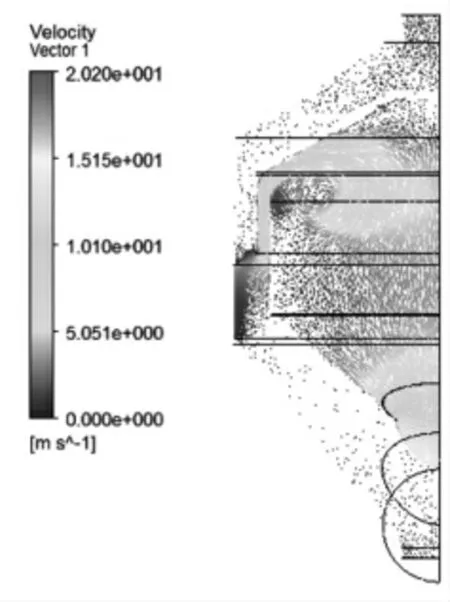

经过数值模拟计算得到模型内部气流速度矢量如图4所示。各位置风速情况可通过创建位置进行观察,文中设置观察平面YZ、XZ,得到两平面内气流速度矢量如图5、图6所示。由图5可知,风速最高位于吸风管与沉降室相贯线下方,其值为20.2 m/s,这是由于结构上突然变化而导致的。

图4 流体速度矢量图

图5 YZ平面速度矢量图

图6 XZ平面速度矢量图

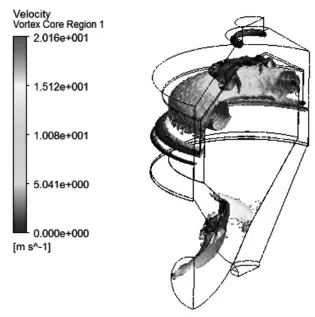

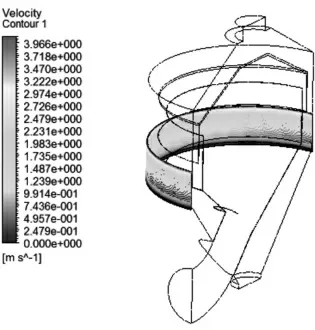

涡流的存在将导致能量的浪费,降低除尘效率,涡流分布如图7所示,该位置为后期产品优化设计重点。考虑到吸风管道结构上呈非完全轴对称分布,但沿环形吸风道进入沉降室内各位置气流速度和涡流分布与强度均一致,故后期对吸风分离器设备进行流体分析时可将三维模型简化为二维的平面模型来计算,这将极大地减少计算时间,便于后期的多相流数值模拟计算。筛网进风口风速如图8所示,风速沿筛网由上至下呈递减趋势,最高风速为3.96 m/s,靠近吸风道进风口处,最低风速为0 m/s,为筛网最下方。

3.3 数据采集与结果验证

3.3.1 筛网吸风口风速测量及仿真结果验证

为验证仿真结果的准确性,借助工具风速计对几个工程中投入使用的设备进行风速测量。由于设备封闭,此次数据收集主要集中在筛网进风口和吸风道位置。

图7 涡核心区图

图8 进风口气流速度云图

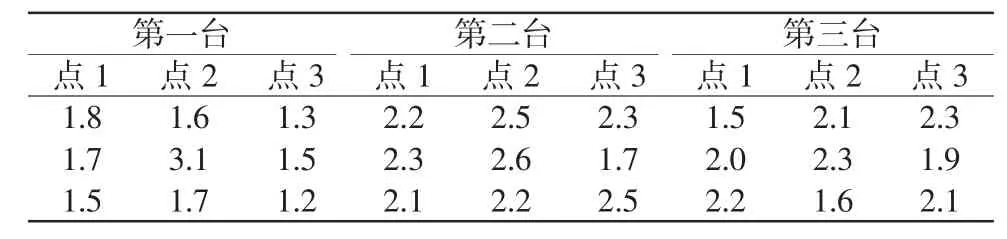

筛网处风速测量:叶轮紧贴筛网表面待转速稳定记下数据,高度为筛网3/4位置处,一台设备沿周向取3个测量点,每个点测3次,分别采集3台设备的同一位置数据,其结果如表2所示。

表2 筛网测速点风速m/s

由表2数据可知,不同设备的相同测量点间风速有一定差异,并且同一台设备不同测速点的数据亦不相同,考虑到风速计测量时置于筛网外表面会受到一定的外界风速干扰,此外,设备安装楼层高及每台设备安放的位置不一致、楼层墙体未封、设备内部积灰等因素均会对测量结果产生一定影响。

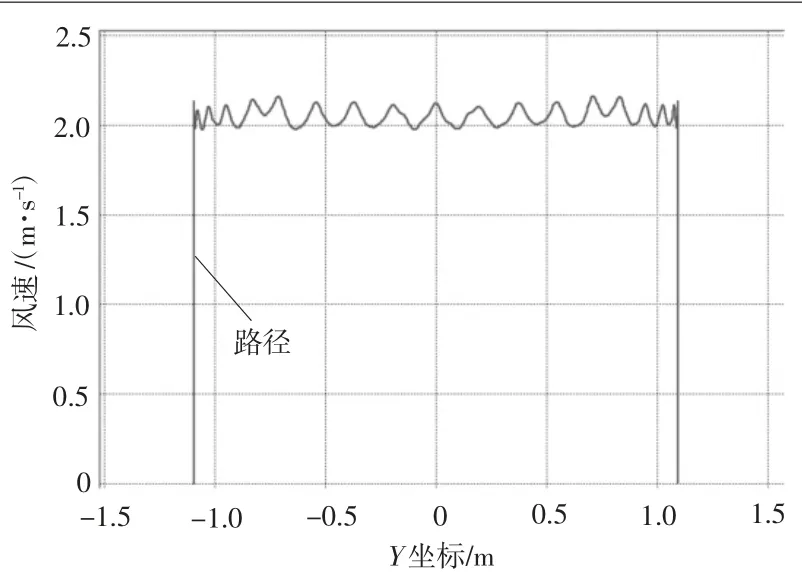

作为对比,将筛网的数值模拟结果通过后处理工具提取,线条1为筛网圆周方向风速提取路径,线条2为吸风道处风速提取路径,如图9所示,提取结果并绘制曲线图如图10所示,其中横坐标为YZ平面的Y坐标值,坐标区间为筛网圆周半径范围内,即-1.1~1.1 m;纵坐标为风速,表示的是与实际测量的同一高度、沿筛网圆周方向的筛网的数值模拟结果,其值在2.0~2.2 m/s之间波动,取平均值为2.1 m/s。

图9 数值模拟结果提取路径

图10 圆周方向风速仿真结果

将数值模拟所得平均值与测量数据进行对比可知,两者数据较接近。其中27个测量数据与模拟值之间的绝对误差在0~0.5 m/s内的数据占88.8%,绝对误差在0.5~1 m/s的数据占11.2%,且所有测量点的测量值与模拟值绝对误差的算术平均值为0.29 m/s,即测量值与模拟值之间误差为13.8%,考虑到测量误差与环境的影响,该误差在可以接受范围内,故认为模拟结果与实际测量的结果较吻合。

3.3.2 吸风道风速测量及仿真结果验证

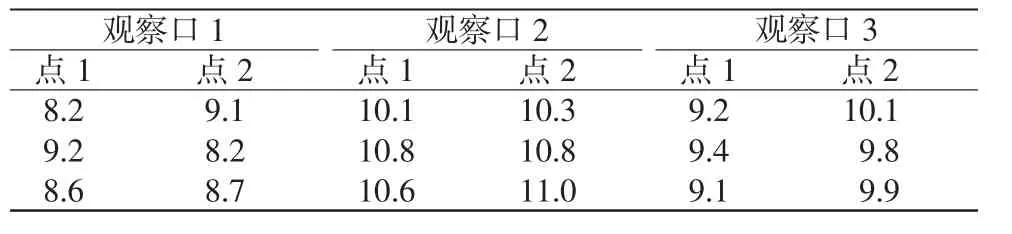

吸风道处数据采集:由于吸风道在设备内部,通过观察口将叶轮伸入并垂直置于吸风道下方,对其中一台设备3个检修口进行了测量,得到结果如表3所示。

表3 吸风道测速点风速m/s

由表3数据可知,吸风道入口风速在8.2~10.8 m/s范围内,且3个观察口间数据有一些差异,原因是测量时叶轮从观察口中伸入的方位和手臂均会扰乱气流,对结果产生影响。

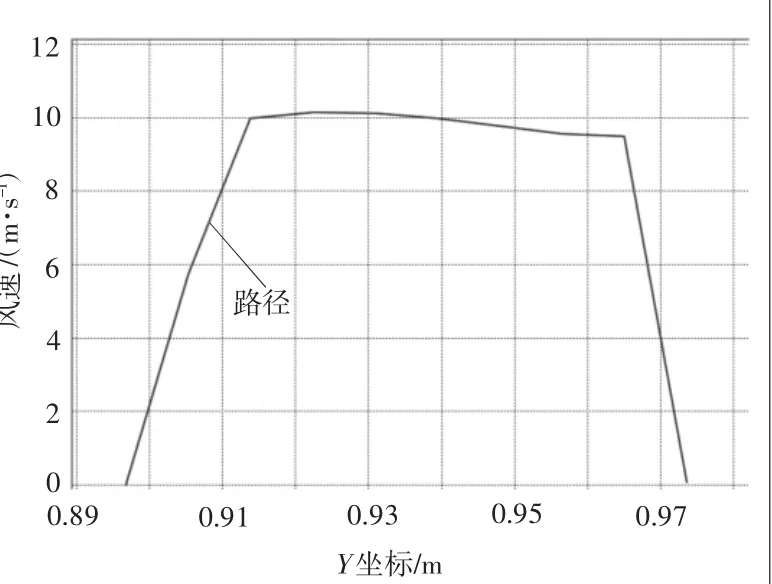

作为对比,将吸风道进风口位置数值模拟结果提取并绘制曲线图(如图11),其中横坐标为YZ平面的Y坐标值,坐标区间为吸风道宽度范围,即0.892~0.974 m;纵坐标为风速值。图中Y坐标处于0.892~0.914 m区域与0.966~0.974 m区域曲线处于上升与下降状态,表示吸风道内气流越靠近侧板速度越低;0.914 ~0.966 m区域为吸风道中部的气流,其值为10 m/s左右。

同理,计算测量值与模拟值绝对误差的算术平均值为0.85 m/s,即测量值与模拟值之间误差为8.5%,该模拟结果与实际测量的结果较吻合。

图11 吸风道内风速仿真结果

4 结 论

通过Solidedge软件建立圆形吸风分离器的三维模型,运用Fluent软件对模型进行了数值模拟分析,得出设备内部的气体流速及其分布情况。主要结论如下:对比筛网进风口处测量风速与数值模拟结果,得出两数据间绝对误差的算术平均值为0.29 m/s,测量值与模拟值之间误差为13.8%;对比吸风道进风口处测量数据与模拟结果,得出其算术平均值为0.85 m/s,测量值与模拟值之间误差为8.5%;在考虑测量误差与系统误差的情况下认为实测数据与数值模拟结果比较吻合,证实了仿真软件Fluent对圆形吸风分离器设备进行流体分析的可行性,为该产品的优化设计提供了有力的依据。本文对圆形吸风分离器设备的研究分析也存在不足,比如采集样本数据较少,内部涡流、沉降室内风速尚未测量和验证,实际输入模型数据与模拟数据的准确性等方面均有待提升,后续将结合这些问题对产品进行优化改进。