金属基复合板基层覆层比对矫直中性层偏移量的影响

2020-11-24桂海峰王亚东张康康桂海莲

李 海,桂海峰,王亚东,邢 彤,张康康,桂海莲

(1. 太原科技大学 重型机械教育部工程研究中心,山西 太原 030024;2. 太原科技大学材料科学与工程学院, 山西 太原 030024; 3. 山西柴油机工业有限责任公司,山西 大同 037036;4. 江苏沙钢集团有限公司 总工程师办公室,江苏 张家港 215600)

0 前言

由于金属基复合板的高强度、低成本、耐腐蚀、耐高温、耐磨性等方面的良好表现,已经在国防、航天航空、油气管道等领域得到了广泛应用。但由于复合板的制备过程使得产品本身的缺陷也较单层钢板严重。为此在金属基复合板材制备过程中矫直是必备的精整工序。

矫直作为冶金行业生产过程中一道重要的精整工序,其效果经常决定着产品的最终质量[1]。辊式矫直机的工作原理是双金属复合板在经过交错布置的矫直辊时发生连续反复弯曲,通过矫直力的变化对复合板上下表面产生不同程度的塑性变形,利用金属塑性流动和弹复能力消除产品缺陷,提高产品平直精度。

郝东佳[2]通过研究复合板弯曲过程的应力应变场,认为复合板矫直存在一定的方向性。崔丽[3]针对十一辊矫直机矫直板材翘曲问题,分析弹性极限对矫直后板材不平度的影响规律。曲率积分模型是目前研究矫直理论的重要模型之一,王效岗等[4]通过对双金属复合板进行分层矫直模型计算,研究了矫直过程中的力学参数和弯曲变形参数,通过矫直实验证明模型正确性。Morris等[5]以五辊矫直机为模型,通过设定不同的原始参数,对比影响金属板矫直效果的因素,结果表明接触角和屈服应力的影响对矫直效果最大。Dhib Zina等[6]研究了双金属复合板中低碳钢/奥氏体不锈钢复合材料组织与力学性能的关系,对材料的形貌、界面特征、拉伸性能、剪切强度和断裂韧性进行了深入研究,为矫直过程中的双金属复合板的变形过程做出了合理解释。孙登月等[7]设计出多点柔性压力矫直装置,利用材料的弹塑性理论以及反弯量的理论修正计算出矫直过程中的压下量,通过有限元模拟计算验证其合理性。Gui等[8]通过边界元法推导出双金属复合板在矫直过程中中性层偏移量,通过理论计算推导出中性层偏移对矫直过程中压下量的影响以及对矫直力的修正计算。Dinh Cuong Tran[9]提出存在于板材中的压缩残余应力可能会存在于后续制造过程中,分析了残余应力和产生的屈曲浪形之间的相互作用。Sami Abdelkhalek[10]建立了一个基于渐进数值方法的张力和残余应力的后屈曲模型,深入研究了残余应力的产生机理和与潜在浪形缺陷之间的关系。

本文通过对矫直过程中不同材料的应力应变曲线进行分析,分别推导出不同材料的中性层偏移公式,并利用复合板基层覆层的比例关系,确定不同材料性能在复合板中性层偏移公式中所占的权重,进而达到更为准确的复合板中性层偏移公式。通过有限元的系统分析,进一步证明了基层覆层比对中性层偏移量具有一定的影响,在建立矫直模型时不容忽视。

1 矫直中性层理论分析研究

为了理论研究方便,在此对矫直模型进行了简化。假设在整个矫直过程中复合板的横截面始终保持为平面,并且矫直前后体积没有发生变化。

矫直过程中一个矫直单元的复合板受力模型简图如图1所示,复合板上表面受到均布载荷P,矫直方向一侧z方向收约束,另一侧y方向和z方向均约束。

图1 受力模型简图

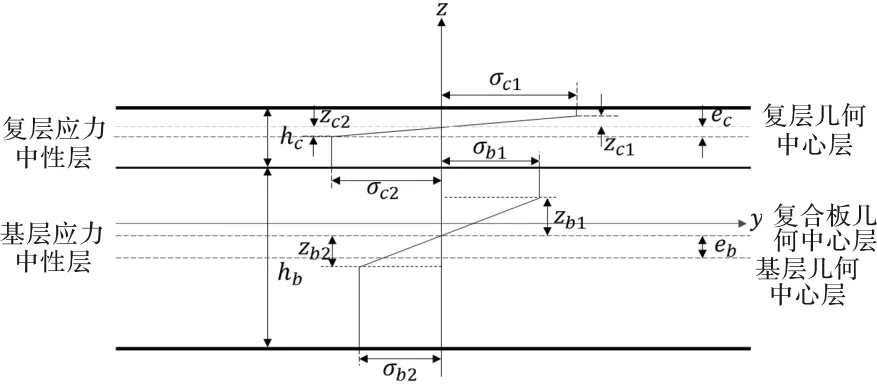

考虑到复合板基层覆层材料性能的差异,在对复合板弯曲进行受力分析时,本文所讨论的是基层复层发生塑性变形,如图2所示。根据材料力学,弯曲变形服从Misess塑性屈服

(1)

式中,σ1、σ2、σ3为主应力;σs为材料屈服极限;k为材料的剪切屈服强度。

对平面问题(取σ1>σ2>σ3),由增量理论可得

(2)

在Z轴上存在关系

(3)

式中,σy1、σy2是上下表面受到的等效应力,y1、y2是上下弹性变形高度

(4)

对于基层材料发生弹塑性变形,其应力中性层偏移量为

(5)

对于覆层材料发生弹塑性变形,复层材料的应力中性层偏移量为

(6)

图2 横截面应力图

整理得,复合板的应力中性层偏移量为

e=α1ec+α2eb

(7)

式中,α1、α2为复合材料中性层偏移量的加权系数,是与材料基层覆层比以及其屈服强度有关的变量。推导出来的公式相比传统矫直模型,考虑到不同基层覆层比的复合板中性层偏移因素,在提高矫直精度上可以作为参考。

2 复合板矫直过程模拟

2.1 有限元模拟

本文以十一辊宽厚板辊式热矫直机为研究对象[8],其几何模型如图3所示。

图3 辊矫直模型示意图

有限元模拟过程中,复合板材料的力学参数和几何参数见表1和表2,分别对覆层与基层高度比为1∶1和1∶3进行了有限元分析。

表1 板材料力学参数

表2 板材的几何参数

由于模型是对称的,故首先取沿宽度方向左侧的表面为对象定义对称边界条件。在此模型中定义两个分析步:第一个分析步时间为0.1 s,在此步中给板材一个为1 750 mm/s的初始速度,让板材咬入到辊内,夹送辊和矫直辊的位置保持固定;第二个分析步时间为2 s,在此步中夹送辊保持固定,而让矫直辊以2 rad/s的角速度旋转以带动板材向前移动,进行矫直。

在模拟过程中,对矫直辊和矫直件之间的接触模型进行了简化,设定夹送辊和板材之间无摩擦,在初始状态下,和导向辊一起支撑起待矫直板材;而设定矫直辊和板材之间是有摩擦的,在矫直辊和板材之间只采用硬接触,摩擦系数为0.25。将复合板划分为八结点线性减缩积分六面体单元(C3D8R单元)。板材覆层和基层的材料属性是各向同性的,建立1∶1和1∶3两种复合板模型。

2.2 数据处理分析

在7.2 s时,板材完全进入轧辊中。此时每个单元所受应力最大及最小情况如表3所示。

表3 应力极值分布情况 MPa

由表3可知,复合板矫直过程中变形主要是X方向,即矫直件的长度方向。这也从另一个角度验证了理论分析时假设的合理性,纵向应力的变化在整个矫直过程中起主要作用。

如图4、图5所示分别为1∶3和1∶1时各辊的应力受力情况,由图4及图5可知,整个矫直过程中,基层覆层比不同时各辊的受力规律大致相同,矫直力先增大后减小,但是覆层与基层厚度比越小,各辊的应力变化越缓慢。说明基层覆层比对矫直力的变化有一定的影响。

求解完成后对有限元结果进行后处理分析。分析矫直过程中7.6 s时刻下复合板横截面的中性层偏移情况,选取7.6 s时刻复合板第二辊应力云图如图6所示。

图4 1∶3时各辊的应力受力情况

图5 1∶1时各辊的应力受力情况

图6 第二辊应力云图

矫直过程是一个连续弯曲过程,在此过程中复合板屈服极限较大的一侧的应力极大值区域比屈服极限较小的一侧的应力极大值区域大,因此在每一个矫直单元中会出现很明显的中性层偏移现象。复合板两种不同金属材料性能差别越大,中性层偏移现象越明显。

如表4所示分别对1∶1和1∶3两种复合板进行中性层偏移理论计算值与数值模拟值进行对比,二者间存在一定的误差。这个误差的原因在于理论计算时做的一些假设以及数值模拟本身的误差导致。但是通过对比可知,基层覆层比对中性层偏移量有一定影响,在建立矫直力模型时只要考虑该因素。

表4 理论及模拟中性层偏移量

3 结论

(1)通过弹塑性理论和力学分析,推导出金属基复合板在矫直过程中的应力中性层偏移公式。结合材料性能的差异,给出不同材料厚度比在中性层偏移公式中所占权重,有利于进一步完善复合板矫直过程的中性层偏移公式。

(2)通过有限元模拟复合板矫直过程,对不同基层覆层比产生的中性层偏移量进行研究。 说明基层覆层比对中性层偏移量的确定具有一定的影响,在建立矫直力模型时不可忽视。