镁合金板带铸轧-等温轧制关键技术研究

2020-11-24马立峰雷军义谭劲峰马宝平贾伟涛

马立峰,雷军义,谭劲峰,马宝平,贾伟涛

(1.太原科技大学 重型机械教育部工程研究中心,山西 太原030024;2.中铝洛阳铜加工有限公司,河南 洛阳471000)

0 前言

镁合金以其密度小、比强度和比刚度高、抗冲击、阻尼减震、电磁屏蔽性好、导热导电性好等优点,在航空、航天、高铁、军工、汽车、3C电子产品和国防军事等领域得到了广泛的应用。此外,中国的高铁建设急需大量轻质高质量的镁合金板材,因此,镁合金板材市场潜力巨大。

目前,镁合金板材生产所面临的现实问题是改善其延展性以及微观结构,传统镁产品的生产技术所需步骤也较为繁琐,特别是生产板材所需成本高、成品耐腐蚀性差,这一缺陷也限制了镁合金的广泛应用。因此,研发不同的连续铸轧工艺过程、优化加工步骤、节约成本以及改善镁合金成品的质量一直是镁合金生产技术发展努力的目标。本文中研究开发的变形镁合金薄板短流程连续铸轧成形工艺与装备技术可以提高镁合金板材成材率以及改善其组织性能,使镁合金在汽车行业、电子行业、轨道交通、航空航天、军工领域以及其他新兴行业(如:新能源电池、太阳能、绿色建筑、医疗等)中可以大量使用。

本文采用理论分析、数学建模和实验研究相结合的方法,分析了镁合金铸轧过程中铸轧机本体、前箱供液系统及铸轧辊存在的现有问题,开发了多功能、稳定可靠的新型镁合金铸轧机。基于镁合金轧制理论,引入张力、剪切变形单元,建立了镁合金热变形轧制工艺基础模型。采用镁合金薄板/带炉卷等温轧制新工艺调控,可实现对镁合金板材显微组织和性能以及板形、板凸度等尺寸精度高效择优调控,有效克服了轧制失稳、起皱和裂纹的缺陷。从而实现宽幅、不同规格板厚、优良板形、表面质量和组织性能良好的镁合金带卷的生产,进一步满足了社会和市场需求,具有巨大的发展潜力和广阔的推广应用前景。

1 镁合金铸轧技术

根据现有传统铸轧机的特点,设计了新型镁合金铸轧机,如图1所示。该铸轧机在前箱供液装置、铸轧辊冷却循环部分以及整机倾斜角度调整部分都得到了进一步改善,包含安全防护系统以及温度精确控制系统,同时具有前箱液位可精确控制、流量稳定可精确控制、镁液可回收清理、前箱便于安装检修和铸轧机倾角可调等优点,弥补了现有技术的不足。

图1 新型镁合金铸轧机

1.1 铸轧机倾斜角度可调装置开发

传统倾斜式镁合金铸轧机大多由液压系统驱动轧机机架转动,并且利用自锁式液压缸把轧机机架固定在工作位置。液压缸的内泄和密封磨损会导致液压油泄露等问题,从而引起轧机轧辑逐渐脱离最佳倾斜角度位置,严重影响铸轧板材的质量,同时引起轧机与传动的配合以及轧机与前箱、前箱与熔炼炉之间配合关系的变化,还会带来生产安全隐患。

本文在现有技术的基础上,设计了一种可提高镁合金铸轧机自锁功能可靠性的铸轧机,如图2所示,该铸机实现了在不更换前箱与熔炼炉之间连接管路的前提下,对铸轧机倾斜角度的有效调节,有效节约成本。该铸轧机主要由镁合金铸轧机主体与镁合金铸轧机的供液部分构成:其中,镁合金铸轧机主体部分由底座、弹簧缸、调整液压缸、铸轧机本体构成;镁合金铸轧机的供液部分由前箱、熔炼炉、带有凹、凸管道接头的管道、带有凹槽的平板以及熔炼炉操作台构成;整体连接方式为:底座水平布置在地基上,底座与铸轧机本体铰接,带有弧形轨道的连接件固定在铸轧机本体上;调整液压缸设置于铸轧机本体与底座之间,其中一端与铸轧机本体铰接,另一端与底座铰接,当液压泵驱动调整液压缸时,固定在铸轧机本体上的前箱可以随着铸轧机的倾斜而倾斜;弹簧缸固定在底座上,底板竖直方向上固定有电动推杆,电动推杆顶部有水平台,水平台上安装有平台本体以及用于使得平台本体水平调整的丝杠,丝杠由电机来驱动,水平台和底架上有竖直布置的导向柱;熔炼炉操作台水平布置在地基上,熔炼炉固定在平台本体上。

图2 铸轧机倾斜角度可调装置

1.2 铸轧辊辊身温度分区可调装置开发

在现有技术的基础上,设计了一种铸辊温度分区可调的镁合金铸轧机设备,如图3所示。该铸轧机包括机架、两个温度分区可调的铸轧辊、压上油缸、万向轴,其中上下铸轧辊中包括快速旋转接头、轴承座、进水管、出水管,轴承冷却进出水管,辊面红外线温度扫描仪、辊身热电偶传感器扫描仪以及温度分区可调装置,其中温度分区可调装置安装在铸轧辊辊芯冷却水入口处,与金属管连接。铸轧辊一端的辊颈处设计有进水口和出水口,辊身上有若干组冷却水循环流道,进水口通过快速旋转接头与进水管道连接,出水口通过快速旋转接头与出水管道连接;温度分区可调铸轧辊的辊颈安装于轴承座上,辊面温度扫描仪设在机架上用来检测铸轧辊表面温度。

图3 温度分区可调铸轧辊

1.3 镁合金板材铸轧供液控制装置及系统开发

镁合金板材铸轧供液控制装置即镁合金铸轧机前箱铅塞控流装置,采用连杆机构,其具有自适应功能、受热不易卡死、易拆卸、密封性好、便于清理更换等优点。该装置的系统采用层次结构,主要依据HIM界面设置控制参数,实现转液管及前箱温度控制及前箱镁液液位控制,完成工艺参数设定、系统运行状态监控、实时数据显示、故障报警与记录等功能。根据镁液温度设定、前箱液位设定等参数,采用前馈控制、PID反馈控制及自学习为主的自适应控制策略,用以实现工艺设定参数的高精度控制。由高性能PLC组成基础自动化,用以实现加热装置及供液泵的精确控制,采用模糊PID控制实现多段位加热温度及前箱镁液液位高精度控制等功能。同时,采用以太网通讯,实现主控系统、加热控制系统、供液控制系统的高速通讯,用以实现正常生产过程中多段位温度控制(包括前箱温度、转液管温度、转液泵温度)、前箱液位控制及各工艺参数的监控,提高生产过程中对工艺参数的控制精度,并结合多层级的生产安全连锁控制,保证生产过程的安全性。

2 镁合金等温轧制技术

2.1 镁合金薄板/带炉卷等温轧制工艺流程

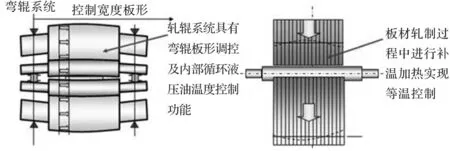

经过对镁合金材料性能和轧制工艺的研究,提出了一种制备高强韧、高成形性镁合金板带自动轧制新工艺-镁合金薄板/带炉卷等温轧制工艺,如图4所示。该工艺采用单机架四/六辊轧机前后配备卷曲炉,对镁合金带板进行往复卷曲带张力的加热和保温轧制,并且在轧机前后安装在线连续加热装置,保证足够的轧制温度,轧机和卷曲炉间布置张力矫直单元,辅以轧辊预热保温系统,工艺润滑系统,高精度AFC控制系统,高精度液压AGC控制系统及微张力控制系统,如图5所示。

图4 镁合金薄板/带炉卷等温轧制工艺流程

图5 镁合金薄板/带炉卷等温轧制控制技术

镁合金薄板/带炉卷等温轧制工艺生产薄规格卷板的工艺流程为铸轧卷开卷→加热→四辊轧机→酸洗→卷曲加热保温+张力+矫平+轧制(即:前卷曲加热炉+张力矫平单元+在线加热←往复→四辊轧机←往复→后保温炉卷曲+张力矫平单元+在线加热)→层流冷却→地下成品卷曲机→成品卷后续热处理或冷轧重卷精整。该自动轧制工艺与传统工艺相比优点为

(1)采用单机架辅助前后加热装置、卷曲炉进行加热保温轧制,兼备了薄规格卷板和中厚板的生产功能,减少了传统轧制工艺的轧机和加热炉等设备的数量,节约了能源和人力,提高了生产效率,降低了生产成本。

(2)轧制过程中通过在轧机前后辊道上安装在线加热和保温装置,可减小轧制过程中的温降,始终保持板带均匀变形温度,大大提高了加热效率和温补精度。轧辊预热保温装置既能降低板带温降幅度又可保证轧辊温度分布均匀及良好辊形。

(3)卷曲+张力+矫直单元对镁合金板带形成带张力以及方向相反的反弯作用,有效改善了组织性能,保证了板形质量,还起到了去除表面氧化皮的作用。张力控制系统和压下控制系统的配合使用解决了只压下控制所引起的中厚板厚控不精、不稳、不易保持板形的问题,同时也解决了只张力控制所引起的薄板厚控不快、板带拉窄或拉断等问题,提高了板形和板厚的综合控制精度。

2.2 镁合金热变形轧制工艺基础模型

由于镁合金变形比较特殊,对流变和温度强敏感,导致镁合金薄板轧制具有多变量、非线性、强耦合的工艺本征。同时也涉及到组织结构、性能及板形的复杂变化,这就决定了镁合金热变形轧制工艺模型具有多参耦合性和高度非线性。为此,本文重点针对材料及工艺模型进行了研究和构建,用来表征镁合金的热变形行为。本文构建了部分材料性能模型,包括本构方程、峰值应力、变形抗力模型、轧制边裂预判准则、静态软化率模型、残余应变模型等;轧制力能参数模型(如:道次间软化率模型、摩擦模型、热轧区应变场/应变率场模型、张力控制模型、弹跳模型、轧制力模型等);变形/温度/磨损模型(如:轧辊温度场模型、轧件后滑区/前滑区温度场模型、轧辊磨损模型等);板形/板厚/组织预控模型、轧制工艺参数模型等,模型间关系如图6所示。

图6 镁合金热变形轧制工艺基础模型关系图

2.3 镁合金薄板/带炉卷等温轧制专用轧辊设计

镁合金板材轧制对工作辊的温度有特殊控制要求,基于轧辊预热、冷却环节存在的问题,本文提出了一种新型轧辊温控装置,如图7所示。轧前预热时通导热油来加热轧辊,可以解决轧辊轴向、周向、径向温度分布不均匀的问题;镁合金板材轧制过程中当轧辊表层温度高于预定轧辊温度范围时,可以通冷却油对轧辊表层进行降温处理,解决因轧制变形区的热交换导致辊面温度高所带来的板材粘辊等问题;当轧辊表层温度低于预定温度范围时,可以通导热油来加热轧辊,从而实现镁合金板材轧制过程中轧辊的恒温控制。

新型轧辊温控装置的用户界面提供了一种直观、易操作的系统模式。用户只需通过对界面中一些按钮的操作就可以达到某些特定的功能。程序运行后首先进入图7a所示的“新型镁合金温控轧辊温度场辅助计算软件”主界面,然后根据模型参数和实际工况在物性参数、边界条件下依次进行设置,当参数设置完毕后随即根据不同的按钮来进行相应的计算,主要包括温度云图和温升曲线的图像处理和储存记录,以便于操作者对计算结果的前期观测与数据后期的深度分析。图7b为轧辊温度变化简易原理,轧辊在不同阶段换热边界条件下的温度分布以及变化规律是研究轧辊恒温控制的基础。图7c为新型轧辊温控装置示意图。图7d为轧辊温控装置实物图,主要由油温控制机、旋转接头、温控轧辊构成。

图7 镁合金板材轧制专用温控轧辊装置

新型轧辊温控装置对实现轧辊在线、均匀的温度控制具有重要的指导意义,该设备作为镁合金板材轧制生产线的重要一环,有利于轧制过程中轧辊的恒温控制以及实现镁合金板材的等温轧制控制。

3 结束语

镁合金轧制工艺与其他金属材料的轧制工艺有所不同,由于镁合金结构的特殊性以及加工条件的苛刻,要生产出高性能的镁合金板材离不开专有技术及装备的开发与应用。因此本文对镁合金铸轧装置及理论进行了深入的探索。建立了镁合金薄板带铸轧工艺模型并在模型中优化工艺参数,进一步重构铸轧理论和方法。同时对镁合金板材轧制变形进行了深入的基础理论研究,研发了镁合金薄板带四辊炉卷等温轧制技术,建立了镁合金轧制变形过程的高精度控制系统。同时,开发了新型的宽幅镁合金板带材等温轧制成形工艺与成套装备技术和短流程铸轧-轧制成形工艺与成套装备技术,该技术可以有效降低宽幅镁合金板带材的边裂程度,减少板型缺陷、保证镁合金板带材性能的稳定性,大幅提高综合成材率、降低生产成本。目前已与洛铜集团、江西中镁镁业、湖南中鼎镁业有限公司等达成合作意向。