混凝土帆布用硫铝酸盐水泥掺磷石膏的性能研究

2020-11-23田雯雯徐福卫陈少坤

田雯雯 王 青,2 张 榆 徐福卫,3 陈少坤

(1. 三峡大学 土木与建筑学院, 湖北 宜昌 443002; 2. 三峡大学 湖北省防灾减灾重点实验室, 湖北 宜昌 443002; 3. 湖北文理学院 土木工程与建筑学院, 湖北 襄阳 441053)

混凝土帆布是先将配制好的水泥基体材料从三维间隔织物的网孔面灌入,而后用密封胶将网孔面密封,避免水泥粉体漏出,最后在三维间隔织物的背面洒水成型的一种复合材料.混凝土帆布具有厚度薄、柔软易成型、快硬高强、限制裂缝的宽度等优点.国内外学者从三维织物编织材料、编织方式及填充基体设计等多方面对混凝土帆布的制备及其力学性能进行了研究.尤其在基体材料方面,一些学者[1-3]分别基于掺混合材料、掺膨胀剂以及用三元水泥复合改性等方面研究了原材料的选取、配比及其力学性能,取得了一定的成果,但试验体存在强度重复性较差、易出现返卤泛霜和凝结时间过快的现象,对混凝土帆布的力学性能提升不明显,尤其是性价比较低.考虑到工业废渣磷石膏除含一定杂质外主要成分与天然石膏基本相似,借鉴利用天然石膏改性水泥基材料性能的思想,本文探究了在硫铝酸盐水泥中掺入不同比例磷石膏制备混凝土帆布基体材料的方法及其力学性能,希望能得到一种适合于混凝土帆布的经济性基体填充材料.

1 试验设计

1.1 原材料

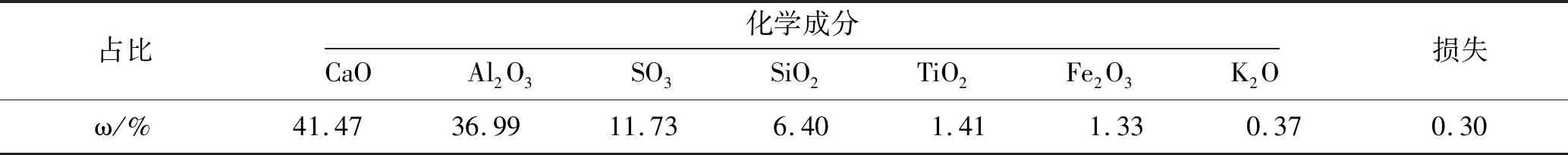

水泥:采用河北唐山北极熊建材有限公司生产的强度等级为82.5的硫铝酸盐水泥熟料(CSA82.5),密度为2.752 g/cm3,比表面积为442.35 m2/kg,其主要化学成分见表1.

表1 硫铝酸盐水泥化学成分质量分数

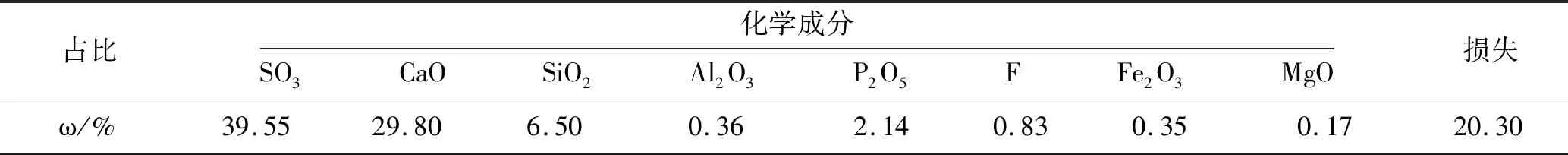

磷石膏:所采用的磷石膏来自湖北宜化肥业股份有限公司,原状磷石膏为深灰色粉末,结块现象明显.经试验测得pH值为2.27,呈酸性,其主要化学成分见表2.

表2 磷石膏化学成分质量分数

由于原状磷石膏是湿法制磷酸过程中产生的副产物,在其表面附着有大量的杂质,杂质主要以氟化物和磷化物为主,影响了对磷石膏的再次利用[4].因此,在使用磷石膏前需要将杂质去除,根据相关研究[5-6],其反应方程式如下:

与氟化合物反应方程式见式(1):

2C6H6O7+3NaF→Na3(C6H5O7)2+3HF

4C6H6O7+3Na2SiF6→2Na3(C6H5O7)2+H3SiF6

2C6H6O7+2Na2SiF6→2Na3(C6H5O7)2+H3AlF6

2C6H6O7+3CaF2→Ca3(C6H5O7)2+6HF

(1)

与磷酸盐反应方程式见式(2):

2C6H6O7+3Ca(H2PO4)2·H2O→

Ca3(C6H5O7)2+2H3PO4

2C6H6O7+3CaHPO4·2H2O→

Ca3(C6H5O7)2+2H3PO4+2H2O2

2C6H6O7+3Ca(PO4)2→Ca3(C6H5O7)2+2H3PO4

(2)

采用这些方法可将难溶于水的氟化物和磷酸盐杂质消除,再经搅拌清洗即可达到除杂的目的.

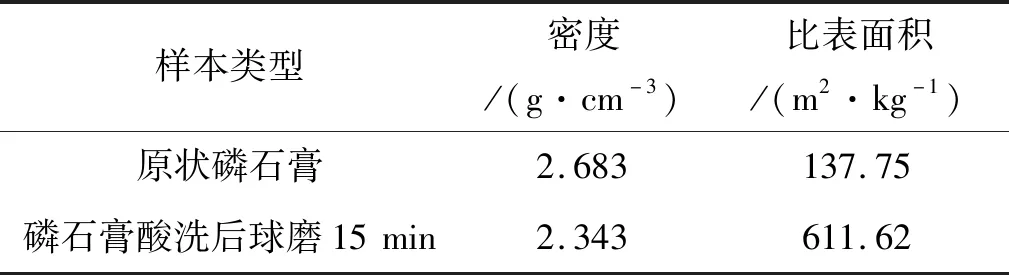

经对比试验研究,最终本文所采用的除杂流程为:①每2 kg的磷石膏采用柠檬酸质量浓度为1%的10 L柠檬酸溶液酸洗;②将2 kg磷石膏全部倒入溶液中搅拌15 min,随后浸泡2 h,静置后倒掉上层溶液;③再以水膏比为5∶1的水量清洗3次,每次清洗先搅拌15 min再静置30 min.最后将清洗干净的磷石膏放置在(50±2)℃的烘箱中,烘干至恒重,烘干后以5∶1的水膏比测得pH值为7.52,呈中性,将烘干处理后的磷石膏球磨15 min备用.参照《水泥比表面积测定方法勃氏法》(GB/T 8074—2008)中规定的方法测定原状磷石膏和酸洗后球磨15 min的磷石膏的比表面积,见表3.

表3 磷石膏物理参数

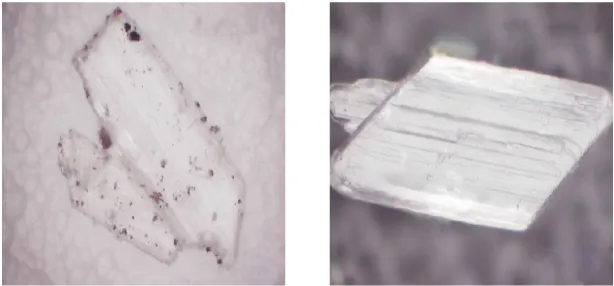

采用Hirox KH-7700数字显微镜观察原状磷石膏和酸洗后磷石膏的晶体形貌,如图1~2所示.对比图1和图2可以观察到原状磷石膏呈暗灰色,且晶体粘结在一起,而酸洗后的磷石膏洁白无瑕呈散状,并且清晰可见原状磷石膏单个晶体呈板状或柱状,表面附着有黑色污点,且黑色污点将两个晶体粘结在一起.酸洗后的磷石膏晶体依然呈板状、形态完整,单个晶体表面无附着物,可见除杂效果显著.

图1 原状磷石膏数字显微镜图 图2 酸洗后磷石膏数字显微镜图

由于磷石膏的比表面积对强度有影响,通过试验研究发现将磷石膏球磨15 min后掺入能提升充填基体的强度,因此,将清洗好的磷石膏全部球磨15 min,干燥保存待用.

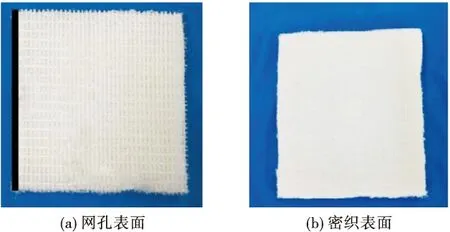

选用三维间隔织物,如图3所示.每平方米三维间隔织物的质量即克重为960 g/m2,一面为针织网孔面,另一面为针织紧密面,两面层的成分为100%涤纶,中间纱线为尼龙,厚度为10 mm.根据三维间隔织物的编织工艺可知,与机器锁边方向平行的为经向,与机器锁边方向垂直的为纬向.

图3 三维间隔织物

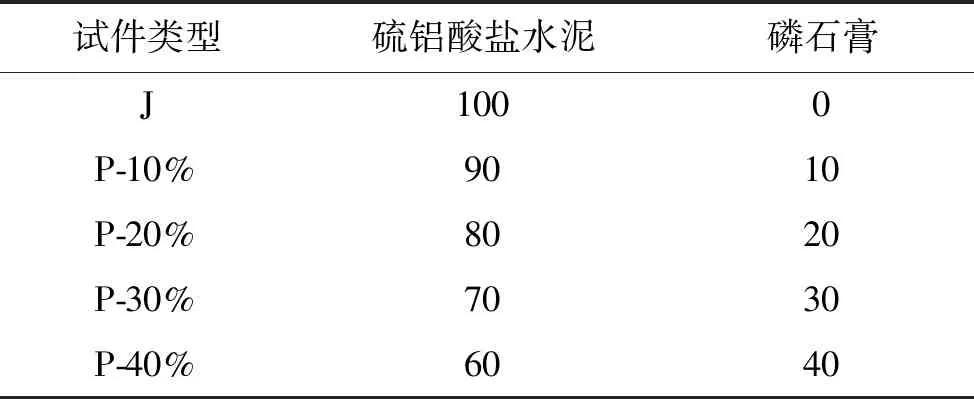

1.2 试验配比及试件设计

参照《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011)中的标准稠度试验方法[7],测定的标准稠度用水量为0.33.即在确定水胶比之后,按照表4的配合比制备不同磷石膏掺量的水泥基体,并测定相应的体积安定性和凝结时间.参照《水泥胶砂强度检验方法》(GB/T 17671—1999)ISO法制备40 mm×40 mm×160 mm的三联试块,成型后的试件放入相对湿度不低于90%、温度为(20±1)℃的标准养护箱中,测定相应龄期的抗压抗折强度值.参照《膨胀水泥膨胀率试验方法》(JC/T 313—2009)的要求制备25 mm×25 mm×280 mm的5组试块,测定其膨胀率.参照《纤维增强塑料拉伸性能试验方法》(GB/T1447—2005)对制备的混凝土帆布进行拉伸试验研究.

表4 试件使用配合比 (单位:%)

2 试验结果与讨论

2.1 掺磷石膏水泥基体的体积安定性

每种配比成型2个试件,在标养箱内养护(24±2) h,随后测量并记录试件沸煮前后雷氏夹尖端的距离及其变化值,当2个试件变化值的平均值≤5.0 mm时,即认为该水泥安定性合格[8],试验结果见表5.

表5 体积安定性测定结果

由表5可知,5组配比的磷石膏掺量试件体积安定性均符合规范要求.

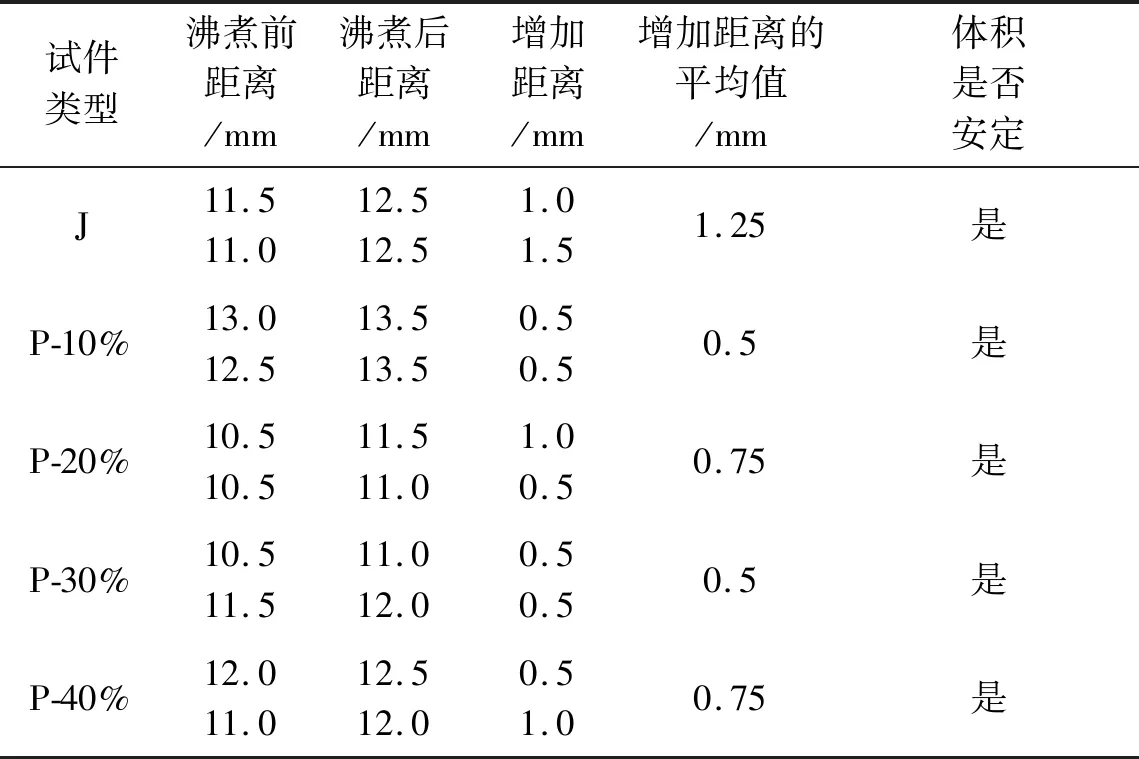

2.2 掺磷石膏水泥基体的凝结时间

由表6可知,净浆试件和掺磷石膏试件相比,净浆试件初凝和终凝时间远长于掺磷石膏试件,待磷石膏少量掺入后,水泥中的3CaO·3Al2O3·CaSO4迅速与磷石膏中的CaSO4·2H2O反应生成3CaO·Al2O3·3CaSO4·32H2O(钙矾石),这一反应加快了浆体的凝结,导致试件的可塑形降低.因此,掺入磷石膏的试件凝结时间较净浆试件缩短很多,刚好符合用于混凝土帆布水泥基体的快硬早强特点.

表6 凝结时间测定结果

除净浆试件外,掺有磷石膏的4组试件相比较,初凝时间和终凝时间随着磷石膏掺量的增加而不断延长,且初凝时间和终凝时间差值都在3 min以内.究其原因,这是由于迅速生成的钙矾石覆盖在水泥颗粒表面,随着反应的不断进行,钙矾石膜越来越厚,阻止了磷石膏颗粒与水泥颗粒的反应,导致钙矾石的形成速率减慢,从而使凝结时间延长[9-10].

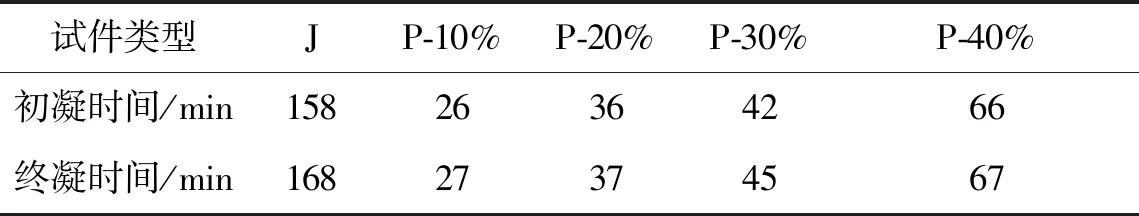

2.3 掺磷石膏水泥基体的强度

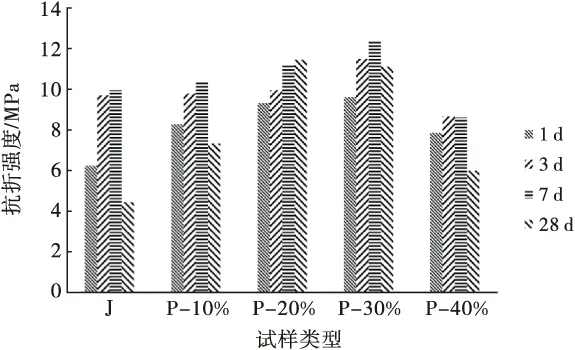

由图4可知,每组试件的抗折强度在1~7 d均呈现增长趋势,在28 d时发生强度倒缩.但是试验研究发现P-20%和P-30%两组试件,在1 d时抗折强度最高且相近,28 d时的抗折强度仍具有优势.

图4 不同磷石膏掺量硫铝酸盐水泥抗折强度

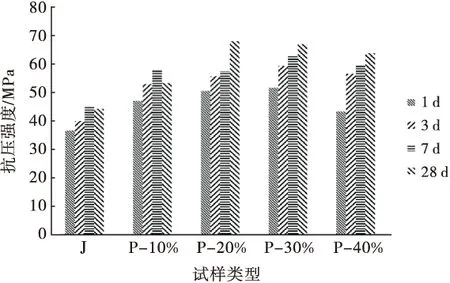

由图5可知,每组试件的抗压强度在1~7 d均呈现增长趋势,28 d时强度变化不一致.J和P-10%的两组试件,28 d时强度出现下降;P-20%、P-30%和P-40%三组试件,在28 d时强度仍然增长,其中P-20%试件的强度增长幅度最大,但随着磷石膏掺量的增加,增长幅度呈现递减趋势.

图5 不同磷石膏掺量硫铝酸盐水泥抗压强度

对比图4和图5可知,磷石膏的掺入对水泥基体的抗折强度和抗压强度均有一定程度的影响.对抗折强度的影响主要表现在7 d的抗折强度最大、28 d时强度有不同程度的倒缩;对抗压强度的影响主要表现在磷石膏掺量在20%及以上时28 d强度有不同程度的增长.

从基体材料反应机理分析,硫铝酸盐水泥水化过程中早期强度增长较快,净浆试件中硫铝酸盐水泥水化形成的产物是3CaO·Al2O3·CaSO4·12H2O(单硫型水化硫铝酸钙),当磷石膏掺入水泥后,水泥中的3CaO·3Al2O3·CaSO4迅速与磷石膏中的CaSO4·2H2O反应生成3CaO·Al2O3·3CaSO4·32H2O(三硫型水化硫铝酸钙,简称钙矾石).生成的钙矾石占总水化反应产物的50%~60%,且钙矾石的强度高于单硫型水化硫铝酸钙,早期反应生成的钙矾石形成空间骨架,同时生成的Al(OH)3呈凝胶状不断填充在钙矾石骨架中,这是硫铝酸盐水泥与磷石膏在早期反应速率快且强度高的根本原因[9].当硫铝酸盐水泥的量足够而磷石膏的量不足或者磷石膏的量足够而硫铝酸盐水泥的量不足时,会使硫铝酸盐水泥中已形成的钙矾石发生转化,导致后期强度明显降低.可见,钙矾石的稳定性对基体强度有很大的影响[9,11].

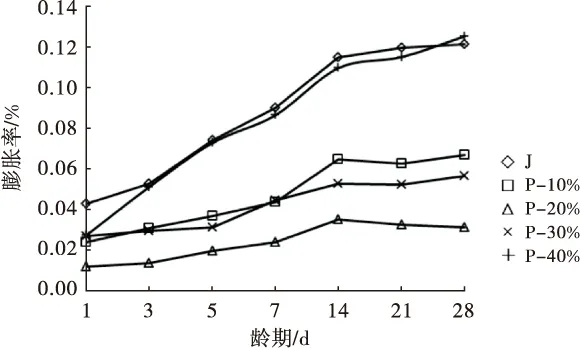

2.4 掺磷石膏水泥基体的膨胀率

基体材料的膨胀性主要来源于硫铝酸盐水泥的主要成分3CaO·3Al2O3·CaSO4和磷石膏中的主要成分CaSO4·2H2O反应生成钙矾石,但钙矾石的稳定性与铝酸三钙(C3A)和铝于SO3的摩尔比有关,所测得的掺磷石膏水泥基体的膨胀率如图6所示.

图6 膨胀率试验折线图

结合图5抗压强度结果,磷石膏掺量为20%时强度最高,但是其膨胀率最小,说明试件强度和膨胀率有一定关系,较高的强度会制约试件的膨胀[12].考虑到混凝土帆布的制备工艺是先灌入混合干粉后洒水成型,且灌入的混合干粉并不能达到绝对的密实.因此,结合磷石膏掺量对抗压强度和抗折强度的影响,选择磷石膏掺量为30%的配合比,这样在保证了强度的同时又具有一定的微膨胀,恰好能够使混凝土帆布洒水后的密实度有所增加.

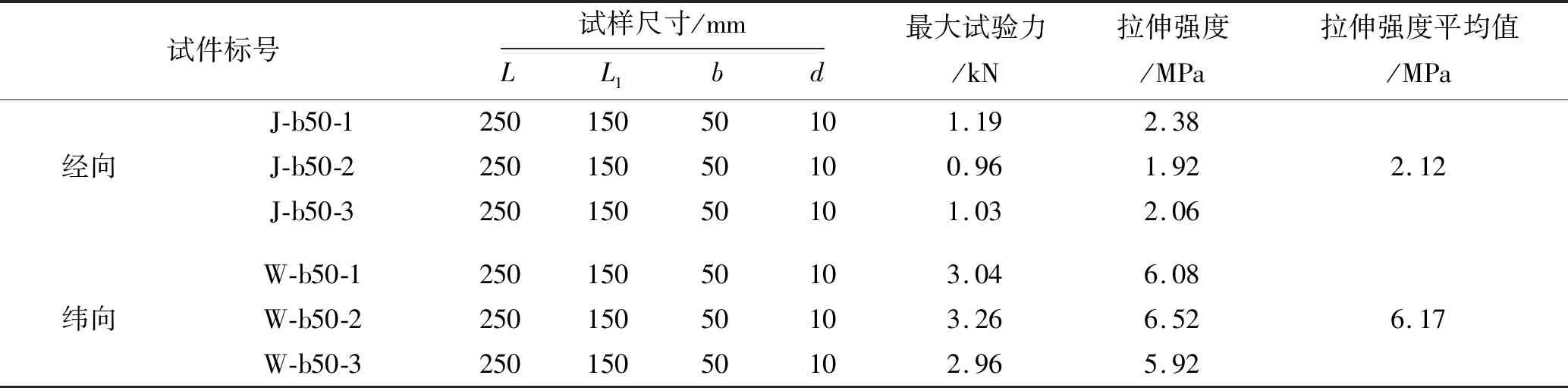

2.5 混凝土帆布的拉伸性能

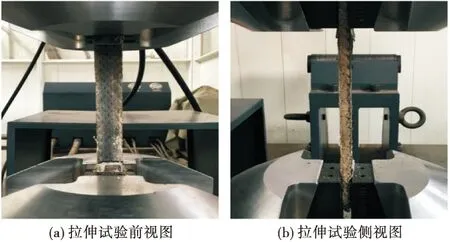

将磷石膏掺量为30%的基体材料灌入三维间隔织物,制成混凝土帆布,分别沿其经向和纬向进行了拉伸试验研究(如图7所示),试验结果见表7.可见混凝土帆布的经向拉伸强度要比纬向拉伸强度要低,在实际工程应用中应首先考虑纬向为受力方向.该混凝土帆布的经向拉伸强度的最小值为1.92 MPa,较已有的试验结果1.36 MPa[13]要大,进一步说明磷石膏掺量为30%的混凝土帆布具有较高的抗拉性能.

表7 混凝土帆布拉伸性能

图7 混凝土帆布拉伸试验

3 结 论

1) 硫铝酸盐水泥中适当掺入磷石膏能较好地制备混凝土帆布用基体材料,磷石膏掺量在30%以内,基体材料的体积安定性和凝结时间均符合规范要求,其膨胀率又能很好用于混凝土帆布.

2) 磷石膏掺量在30%的时候,所配制基体材料试件的强度高于水泥净浆试件,7 d时的强度基本发展完成,7 d的抗折强度最高可达12 MPa,抗压强度超过60 MPa.

3) 磷石膏掺量在30%的时候所制备成型的混凝土帆布纬向抗拉强度可达6 MPa.

综合以上分析,混凝土帆布基体材料的最佳磷石膏掺量为30%.