筒体翻转用工装卡勾的分析设计及验证

2020-11-20崔秀君陆征朱文涛王友龙

崔秀君 陆征 朱文涛 王友龙

摘要:对筒体翻转进行了研究,为减少翻转时已加工坡口对钢丝绳的损伤,保证起吊工安全,设计了用于筒体翻转的工装卡勾。采用ANSYS软件对卡勾进行有限元分析,根据分析结果不断优化卡勾结构,确保翻转的安全性,并对卡勾进行验证试验,实现了筒体的顺利翻转,积累成功经验。

关键词:翻转卡勾;受力分析;有限元;验证试验

0引言

在压力容器的制造过程中,受机床结构的限制,在对筒体的两端坡口进行加工时,不能一次性完成加工,在加工完一端坡口后,中间需进行一次筒体翻转,进行另一端坡口的加工。

通常采用起吊天车上的吊钩,利用钢丝绳栓接筒体进行筒体的翻转,根据筒体的重量及标准GB8918-2006《重要用途钢丝绳》[1]选择钢丝绳的型号。由于完成坡口加工的筒体端面比较锋利,容易损坏钢丝绳,因此钢丝绳实际的起吊载荷无法确定,且没有相应的标准。因此对于大型筒体的翻转,须进行量身设计,保证翻转的安全性。

1工况分析

某筒体,直径为2m,高度为2.5m,材质为12Cr2Mo1R,壁厚为120mm,筒体重量约为15T。由于钢丝绳晃动,起吊方位,筒体重量等多重因素的限制,假设在筒体的两端各加一个工装卡勾进行筒节翻转,在卡勾上装配卸扣,钢丝绳一端通过卸扣与筒体相连,另一端与天车相连,通过调整钢丝绳的角度,实现筒体的翻转。

2工装卡勾设计

2.1受力分析

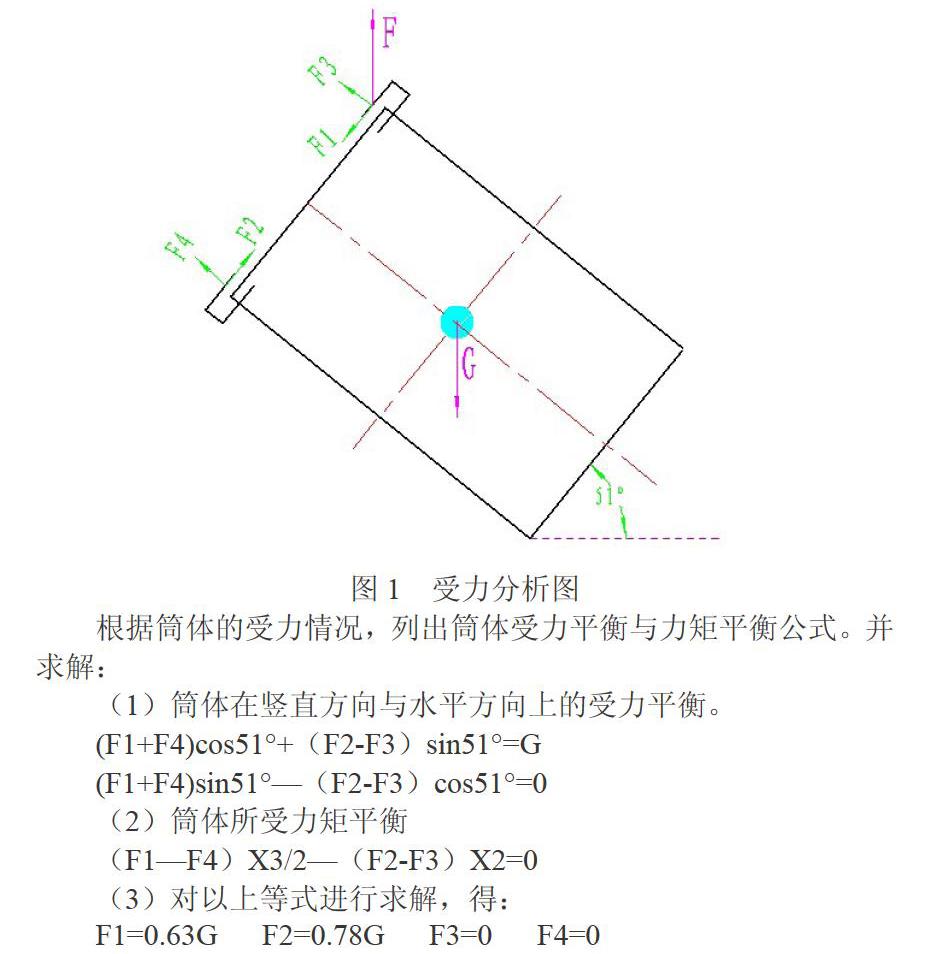

对设想的工装卡勾根据材料力学[2]进行受力分析,以筒体垂直起吊且悬空,并处于静止时的状态作为工装卡勾受力的极限状态。以此极限状态来对卡勾进行受力分析,从而确定卡勾的受力方向,大小,和作用点。

根据筒体的受力情况,列出筒体受力平衡与力矩平衡公式。并求解:

(1)筒体在竖直方向与水平方向上的受力平衡。

(F1+F4)cos51°+(F2-F3)sin51°=G

(F1+F4)sin51°—(F2-F3)cos51°=0

(2)筒体所受力矩平衡

(F1—F4)X3/2—(F2-F3)X2=0

(3)对以上等式进行求解,得:

F1=0.63G F2=0.78G F3=0 F4=0

2.2建模

初步確定卡勾的形状,采用SolidWorks软件[3]建模,并对模型进行初步的力学分析,不断优化力学模型,如下图所示。卡勾开槽宽度为120mm,可翻转筒体壁厚为90~120mm,且重量小于15T的筒体。

此次设计的卡勾翻转筒体的能力约为15T,根据起吊能力,选择与卡勾装配的卸扣的型号[4](S-BX25-1 3/4),卸扣材质为合金结构钢,起吊能力约为15t,安全系数为5,待翻转筒体重量在卸扣的起吊能力范围内,满足使用要求。

2.3 ANSYS[6]有限元分析

以15T的筒节为例,采用上、下两个工装卡勾进行筒体的翻转,将起吊重量带入到之前的公式中计算出卡勾的受力情况:

上卡勾载荷为F1=94.5KN,下卡勾载荷为 F2=117KN,工装卡勾的厚度为60mm,工装卡勾选用的材质为12Cr2Mo1R,根据GB150.4-2011[5]此材质的其屈服强度为310Mpa,抗拉强度为520Mpa,弹性模量E=210 Mpa,泊松比μ=0.3,材料定义为理想弹塑性。

2.3.1 ANSYS[6]软件进行分析

(1)定义参数:定义单元类型为Plane82;定义单元实常数:根据选择的单元类型,定义厚度为:0.06m;定义材料参数:材料特性为线性、各向同性、不随温度变化,输入弹性模型值及泊松比。

(2)创建几何模型:由于模型比较复杂,在SolidWorks软件[3]中创建模型,之后导入ANSYS[6]软件中。

(3)划分网格:采用自动划分网格的模式,对模型进行网格划分。

(4)加载数据:添加约束条件及载荷,卡勾的开孔处定义为全约束,约束全部位移自由度;卡勾的下表面施加载荷,输入上、下卡勾的载荷值。

(5)求解:在求解模块中进行求解,计算完成后,出现提示信息。

2.3.2 结果分析

完成计算后,通过ANSYS[6]软件的后处理模块查看计算结果,通常查看应力分布图及位移变形图。

(1)上卡勾的有限元分析结果

根据分析结果显示:上卡勾的最大受力点位于两处圆弧部位,与实际情况相符。上卡勾所受最大应力约为209.864Mpa,根据卡勾的受力情况和其材料的屈服强度可计算其安全系数约为2.5;上卡勾的最大位移值为:6.33e-10m,上卡勾基本可以忽略变形。

(2)下卡勾的有限元分析结果

根据分析结果显示:最大的受力点位于卡勾的起吊处,符合实际情况。下卡勾所受最大应力约为253.848Mpa。由卡勾的受力情况和其材料的屈服强度可计算其安全系数约为2;根据分析结果显示:下卡勾的最大位移值为:8.52e-10m,下卡勾基本可以忽略变形。

(3)根据分析结果,上、下卡勾的最大应力均小于屈服强度,且变形基本忽略不急,因此上、下卡勾均满足要求。

2.3.3 结构优化

考虑实际翻转筒体时,为方便调整起吊方位,在工装卡勾的侧面、底部均钻螺纹孔,并配有吊环,协助角度调整。

3工装卡勾制备及验证试验

3.1工装卡勾制备

为了节约制造成本,可以采用库房边角料进行工装卡勾的制作,工装卡勾的厚度根据待翻转筒体的重量确定,由于库存边角料的厚度不确定,且工装卡勾的下料尺寸小等原因存在如下等制造难点:

(1) 边角料形状不规则:无法直接上立车装卡,需设计相应工装卡具。

(2) 下料面积小:导致在数控气割[7]的过程中,板料受热膨胀,产生串动,

使气割形状不规则。

3.1.1车床装卡工装

为解决不规则板料无法车床加工的装卡问题,采取了将板料点焊在圆形板材上的方案,顺利地将板料由83mm加工到60mm,由此满足了卡勾设计壁厚的要求。之后,气割去除装卡工装,气割后打磨去除清理熔渣。

3.1.2气割变形问题

(1)为保证加工精度,制作卡勾之前,设计卡勾的形状尺寸制备样板,根据样板进行板料划线;

(2)为防止板料在数控气割过程中受热窜动,使气割之后的板料形状规则,将板料与下料池点焊固定。

(3)为防止气割过程出现裂纹等缺陷,在气割前需充分预热,并在气割过程中适当降低气割速度(≤180mm/min)。顺利地解决了以上难题。

3.2验证试验

为了验证工装卡勾能否顺利实现筒体翻转,在各部门的配合下,进行筒体翻转实验。根据设计,采用两个卡勾,对筒体进行装卡,试验目的是将卧式放置的筒体翻转为竖直放置。

天车起吊钢丝绳,配合筒体的翻转,翻转时若出现钢丝绳的拉力与筒体的重力平衡时的角度,需调整翻转角度。可采用天车调整钢丝绳角度,若受天车轨道影响,可将下卡勾卸下,进行角度的调整。调整角度后,可以顺利实现筒体的翻转。

3.3结构改进

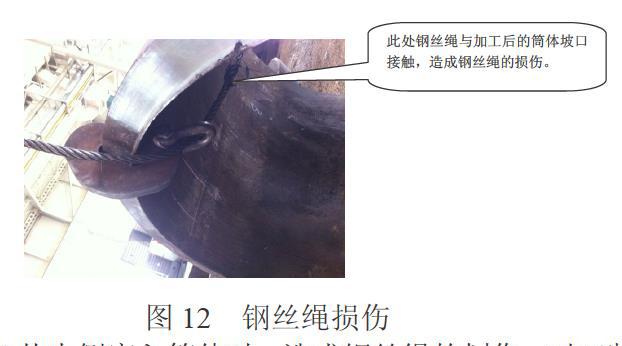

在进行验证试验时发现:卡勾在筒体内侧卡紧时,钢丝绳与完成坡口加工的筒体一端接触,容易造成钢丝绳的划伤。

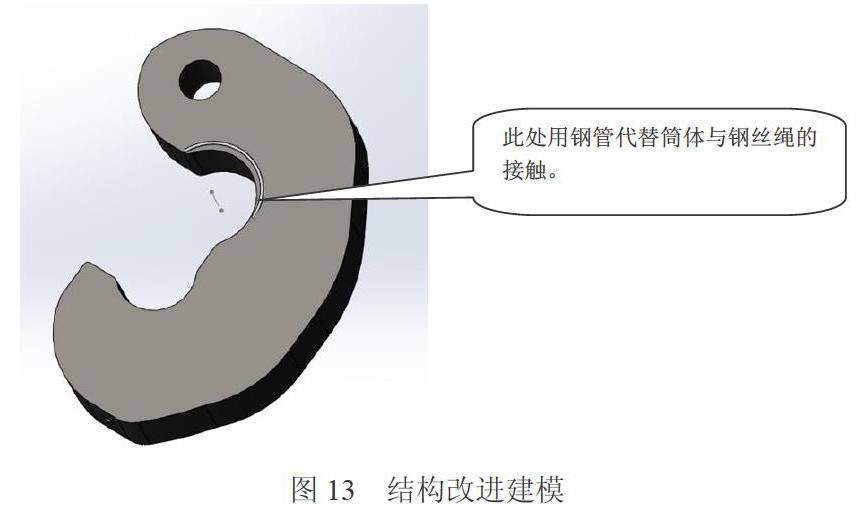

为了避免从内侧穿入筒体时,造成钢丝绳的划伤,對工装卡勾的结构进行改进。在卡勾的两个圆弧处各焊接一圈钢管,代替筒体实现与钢丝绳的接触,有效的防止了钢丝绳的划伤。

4结语

借助ANSYS[6]有限元分析软件,对工装卡勾进行理论分析计算满足使用要求,之后进行验证性试验,顺利实现筒体的翻转,为不同规格的筒体翻转工装积累了经验。工装卡勾的使用,极大降低了在压力容器制造过程中对钢丝绳的损伤,保证筒体翻转的安全性,同时省时省力,提高工作效率,为类似筒体的翻转积累了成功经验。

参考文献:

[1]GB8918-2006,重要用途钢丝绳.

[2]刘鸿问.材料力学(第五版)[M].北京:高等教育出版社,2010.

[3]Solidworks软件.北京:亿达四方公司.

[4]GB/T25854-2010一般起重用D形和弓形锻造卸扣.

[5]GB/T 150.1-150.4-2011,压力容器[S].

[6]余伟炜,高炳军. ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2006.

[7]段俊儒.浅谈数控火焰切割零件的工艺及质量控制[J].山西焦煤科技,2009.SI.