基于光纤传感技术的供水管网漏损实时监测

2020-11-18谢丰权刘广贺杜新民黄慰忠

谢丰权,刘广贺,杜新民,*,宋 康,张 洋,薛 骁,黄慰忠

(1.上海波汇科技有限公司,上海 201210;2.上海市城市建设设计研究总院<集团>有限公司,上海 201210)

我国是一个水资源紧缺的国家,全国有近1/5的城市严重缺水,然而水资源的流失也十分突出,城镇供水管网系统中的漏损率普遍在15%以上[1]。在一个水资源有限的世界里,气候变化和快速城市化导致水资源逐步短缺以及用水需求不断增加,因此,水务部门应在实现智慧城市方面发挥更重要的作用。目前,由于缺乏供水管网的不间断漏点诊断技术,水务集成信息大数据平台缺乏精确可靠的泄漏信息,造成资源浪费、水体污染,甚至爆管、地面塌陷和人员伤亡等恶性事故[2],不仅影响供水企业的经济效益,还可能威胁社会的稳定和经济发展。

管网漏损一般源于管材和施工的质量缺陷,如老旧管网超负荷高压运行、环境温度变化,以及不均匀沉降等复杂因素,因此,漏损量动态变化实属正常。及时掌握全区域漏点的分布状态和发展演变趋势是水行业关注的热点问题之一,国际水协(IWA)每届的水大会都将漏损控制列为重要部分,但国内检漏仍以听音探漏为主[3]。使用仪器探漏可在一定程度上避免人工听音常见的结果不确定性,但仍受到各种环境因素的干扰,对深埋和持续强噪声环境管道上早期微小泄漏的探测更是如此。分区计量技术(DAM)可以判断存在漏损的区域,但不能精确指出泄漏点的具体位置[4]。除此之外,各种新型的管道测漏方法也不断涌现,如磁通检测法、应力波法、涡流检测器法、管道内窥法、探地雷达法、气体示踪法等[5-7],大大丰富了检测技术手段,其经济合理性以及实时性仍有待验证。

光纤传感是近年来发展起来的监测手段,具有体积小、弯曲灵活、质量轻、本征抗电磁干扰等优点,适合城市大型基础设施的安全监测[8]。已有研究者运用拉曼散射光纤温度传感技术[9]和光纤光栅温度传感技术[10]监测油气管道周边温度,并通过温度的变化来判断泄漏。本文将基于光纤声传感器(DAS)实现对供水管道的全天候实时监测,力争能早期发现管道的漏点,尤其是长输主干管道的漏点,跟踪泄漏的发展演变,以期在量化评估的基础上有序地开展养护作业,变现有的被动应急抢修模式为主动智慧管网维护模式,为持续降低漏损率、减少重大灾害提供新的技术选择。

1 光纤声传感器的工作原理

光纤声传感器(DAS)基于散射光相干检测原理。当外界振动作用于传感光纤时,光纤内硅酸盐材料的光学特性会产生局部的变化,从而导致传输中的光信号产生相移[11]。根据光纤内背向光散射的一维脉冲响应模型[12],如果激光脉冲在t=0时注入光纤,即可在t=ti时刻接收到背向散射波。测量ti可得到li,即发生振动的光纤位置,这种定位方法通常被称为OTDR 技术,如式(1)。不同散射中心背散射波为相干光,其间的相位差(φij)如式(2)。故采集散射光相位变化可以探测光纤的振动。

(1)

其中:c——真空中的光速,m/s;

n——光纤折射率;

li——第i个散射中心到光脉冲输入端的光纤长度,m。

φij=4πv(n+Δn)(li-lj)

(2)

其中:v——波数,即波长λ的倒数,m-1;

Δn——光纤折射率的变化量;

lj——第j个散射中心到光脉冲输入端的光纤长度,m。

系统硬件由传感器和信号分析仪2部分组成。光纤既是传感器又是信号传输介质,大大简化了监测现场传感器布设安装工程,仅布设1根光纤即可探测沿光纤各点的机械振动。根据客户的需求,一路光纤传感器可覆盖几十km管道。信号分析仪通常置于控制室内,接收并解析光纤振动所导致的DAS信号变化。光纤传感器适应潮湿、腐蚀、高温、高压等苛刻的工程环境,本征抗电磁干扰。

2 试验设计

为了验证光纤传感系统对供水管道泄漏的响应,取一段DN300管道,预加工泄漏圆孔,孔径分别为1、 3、5 mm。管道接入供水网,水压力约0.3 MPa。传感光纤平行于管道布设(图1),总长约5 km。一端自由,另一端接入信号分析主机(DAS)。试验依次开启泄漏孔,从流量计读取泄漏流量,自动采集光信号,同时判断泄漏,定位泄漏孔位置。泄漏监测的结果显示于系统平台的管网GIS地图界面。平台具有数据记录、回放、本地声光报警和远传报警功能。

图1 供水管道泄漏自动监测试验装置示意图Fig.1 Schematic Diagram of Automatic Leakage Monitoring System for Water Supply Pipelines

3 结果与讨论

管道泄漏是管道内的流体由于某种原因溢出的事件。供水管漏水探测通常采用间接确定漏水点的方法,多为物理探测,即检测泄漏所导致的相关物理化学参数变化,如漏水声波特性、管道供水压力或流量变化、周边介质物性突变等。泄漏监测的参数至少应满足如下原则。

(1)该物理量应是泄漏的直接产物,与泄漏本身有着稳定明确的相关性。

(2)已有商品化的实用技术可实时定量地探测该物理量的变化。

当高压水流冲出管道上的小孔时,无疑会产生声波等环境扰动,因而激励预埋在管道附近的光纤,使其产生机械振动。解析散射光信号可以得到与激振相关的物理参量:振幅、频率、时间和振动发生的位置。上述DAS信号强度被表达为彩色瀑布图,如图2所示。图2给出了试验管道上1、3 mm 和5 mm直径小孔泄漏时的监测结果。其中,横坐标为光纤的位置,显示40 m区间,610~650 m;纵坐标为时间,显示的典型时长为30 s。图中的颜色表征对应位置和时间处的实时DAS信号强度,由瀑布图可直观判断泄漏发生和漏点位置。离开泄漏点较远处的光纤受泄漏振动的影响较小,振幅接近于零,故瀑布图呈深蓝色(色谱下方)。而深红色(色谱上方)表示光纤受到较为强烈的激振。图2右侧的色谱为无量纲信号强度与颜色的对应关系,横坐标则可直接读出泄漏点位置。其中,图2(a)为同一段光纤在自然环境无泄漏条件下的DAS低噪声背景瀑布图。

注:瀑布图(a)为自然环境无泄漏时记录的DAS信号,在此表征仪器背景噪声的对比强度图2 0 (a)、1 (b)、3 mm (c) 和5 mm (d) 直径的泄漏孔DAS泄漏信号瀑布图Fig.2 DAS Signal Waterfall Chart of Leakage Holes with the Diameter of 0 (a), 1 (b), 3 mm (c) and 5 mm (d)

对所采集的DAS信号强度进行统计分析:平均信号强度的对数与泄漏孔径线性相关,相关系数大于0.9。图3的关系曲线显示,DAS信号强度可以半定量地表达管道上既有泄漏孔的扩展演化趋势。

注:0 mm孔径对应的信号强度为无泄漏时的仪器噪声和环境本底噪声图3 实测DAS泄漏探测信号平均强度的对数与泄漏孔径的关系Fig.3 Relationship between Logarithm of Average Intensity of Measured DAS Signal and Leakage Aperture

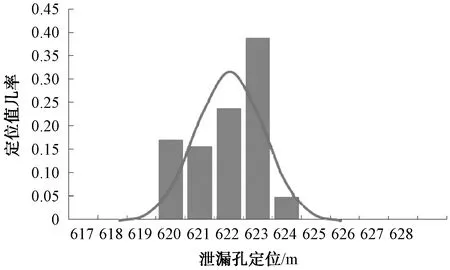

从工程角度出发,精确判定漏点位置至关重要。基于OTDR原理,已知光纤光速,可以通过采集的ti直接计算信号对应点到光纤端点的距离,以确定振动发生的位置。但实际工程中常常要求光纤在安装时留有一定的工程冗余,因此,上述光纤距离不可能与实际管道位置一一对应,必须对光纤长度和管道里程做出现场标定。实测泄漏点位置的准确性首先取决于现场光纤位置标定的精度。分析主机对同一泄漏点进行多次测量结果的均方差可表征仪器自身的定位误差。图4为多次测量3 mm孔径泄漏点的定位结果,其统计均方差为1.23 m。在实际管道探漏和维修工程中,这一误差应在允许的范围内。

注:实测值的统计均方差为1.23 m,其表征仪器的泄漏点定位判断误差图4 500次测量3 mm孔径泄漏点的定位结果分布曲线Fig.4 Distribution Results of Leakage Holes with the Diameter of 3 mm by 500 Times

管网的漏损管理通常表现为“探漏-修复-探漏”的往复循环过程,最终达到供水管网期望的漏损指标和目标产销差。光纤传感系统能够长期可靠地对给定区域管网开展漏损监测,是实现上述目标较理想的技术手段。

4 结论

供水管道泄漏监测试验验证了DAS系统对管道漏水的响应。试验发现,DAS信号强度的对数值与泄漏孔直径呈线性相关,证明了该技术用于长距离供水管道泄漏在线监测的可行性。毫米量级的水泄漏(压力约0.3 MPa)所激发的DAS信号强度比仪器本底及环境噪声强度高约1个数量级,故泄漏可经由软件识别。该系统在探测泄漏的同时即可定位漏点,位置判断误差在±1.5 m之内。与现有的探漏技术相比,光纤漏损监测技术适应各种不同管材管径、不同管道埋深和长度(<20 km/系统),允许恶劣的工作环境(腐蚀、电磁场、高温、高压等),且具有使用寿命长、终身免维护等特点,数字化监测结果可嵌入水网管理平台,实现不间断的灾害预警和漏损管理,具有广泛的应用前景。

未来将进一步研究开发多因子水泄漏模式识别方法,以提高系统的可靠性。