管输成品油质量不合格的原因分析及控制措施

2020-11-18柳红旗

柳红旗

〔中国石化销售华中分公司安徽输油处六安输油站 安徽六安 237143〕

成品油作为易燃易爆的高危险性流体,与铁路、公路和水路等运输方式相比,管道运输成品油有输量大、投资少、损耗少、污染小、安全性高、成本和能耗低等诸多优势。但是因为采用一条管道顺序输送多种油品,不可避免地要产生混油,而且利用设备多,流程复杂,操作步骤多,影响因素多,导致油品质量控制难度相对较大。近年来,随着成品油管道里程和管输量的增加,成品油质量事件也时有发生。

本文选取了近年来发生的3起管输下载油品质量不合格的案例,分析原因,提出管输油品质量控制措施,可为管输成品油质量管理工作提供借鉴。

1 管输油品质量不合格的案例分析

1.1 某下载库汽油罐底部油品终馏点不合格

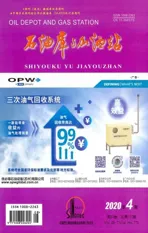

某下载库下载结束后,取样化验92号汽油G1罐混合样的终馏点为206℃,超标。分层取样化验结果(表1)显示罐底1m样终馏点207.5℃,中间3m样终馏点206℃,顶部6m样终馏点204.5℃,进油前该罐油样化验终馏点203℃。

表1 G1汽油罐分层取样结果表

G1罐是上批次下载结束最后的进油罐,92号汽油顶0号车用柴油,富汽切割完后下载200t92号汽油后停输。进油记录显示该罐在最近3个批次进油中有2次接收油头或者油尾,与其他指标正常的92号汽油罐对比,该罐油品分层较严重,底部油品标密(标准密度,全文相同)比顶部标密大0.4kg/m3,除此之外未发现其他异常。分析油品不合格原因主要是该罐多次接收油头、油尾,导致柴油含量较高,致使该罐油品底部指标不合格。

1.2 某下载库柴油罐顶部油品闪点不合格

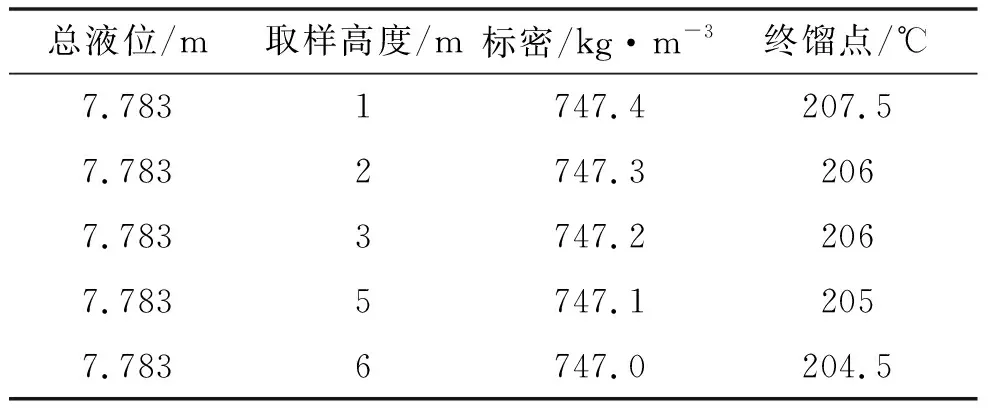

某下载库在日常化验取样时发现G2车柴罐混合样闪点60℃,指标卡边,分层取样发现顶部油样闪点仅58℃,该罐液位6.201m,分层指标见表2。

表2 G2车柴罐分层取样结果

与其他几个指标合格的柴油罐对比,存在以下差异:

(1)该罐不动罐的时间较长,有半个月未发油;

(2)该罐有近1个月液位在5m以上;

(3)该罐上次下载回掺结束取混合样的闪点为63℃。

分析油品不合格的原因主要是该罐多次回掺,且长期保持高液位,周转效率低,轻质组分在油层顶部富集,导致顶部油品化验指标超标。

1.3 某油库产生异常混油

某油库在进行92号汽油顶0号车柴操作时,需要关闭车柴下载阀,但车柴下载阀由于设备故障未消除,SCADA系统上显示阀门全关,实际处于未全关状态,导致大量92号汽油串入柴油罐,产生异常混油,造成油品质量事件。

该事件发生的主要原因是站控操作人员责任心不强,现场巡检、监控不到位。外操未按要求到现场对阀门状态进行监护和复核,未能及时发现该阀门的实际开关状态与仪表指示不一致的异常情况;内操对SCADA画面运行情况及油罐液位监控不到位,没有及时发现输油参数异常及运行储罐液位的异常变化。内操在前期未对故障阀门进行调试的情况下,仅通过远程测试就向调控中心报告阀门已恢复正常,也未向油库相关管理人员汇报,擅自终止了该阀门的故障信息传递,导致该阀门在实际故障的状态下被当作正常阀门使用。

2 油品质量控制措施

上述案例只是影响管输油品质量的部分因素,归纳起来,要保证油品质量,主要方法有两种,一是减少管输系统混油的产生,二是避免罐内油品分层。对一般长输管道来说,除了比较常见的炼厂出厂指标、顺序输送批次计划以外[1],其他的质量控制措施主要有以下几个方面:

2.1 避免长时间不动罐或者长时间高液位发油

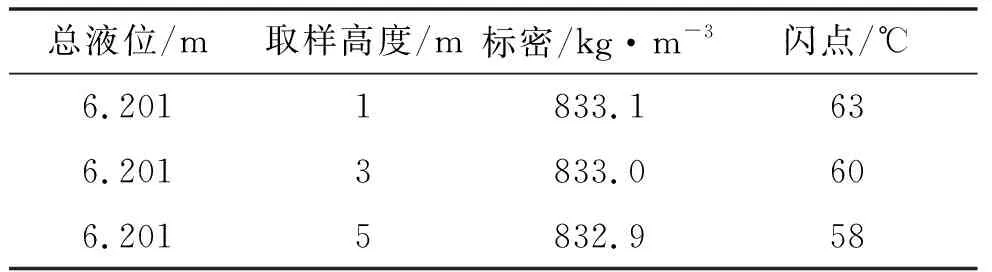

由于汽柴油组分的差异,密度差异较大,顶部轻质组分集中,底部重质组分集中。表3为某柴油罐7天不动罐顶部油品指标的变化情况,从数据看,标密下降0.2kg/m3,闪点下降2℃。

表3 某柴油罐顶部指标变化情况表

为避免油品分层造成质量不合格,对汽油罐,下载结束后应尽快安排发油,避免形成长期不动罐。对柴油罐,要避免长时间保持高液位,导致顶部油品指标不合格。

2.2 优化油品下载工艺操作规程

管输工艺操作时,内操与外操要相互配合。外操复核阀门开关状态应以机械的状态位为准,避免仪表故障导致的两者状态不一致的问题。内操监控好流量、压力及油罐液位等关键参数。在油库下载时,提醒油库关闭非下载罐进罐阀门,防止串油,特别是不同品种的油罐进罐阀门,比如在下载0号车柴时要关闭92号汽油和95号汽油的进罐阀门,同时内操要不定时关注油库油罐液位的变化,包括非下载罐,油罐液位异常变化要在第一时间报告。

2.3 制定设备故障闭环管理流程

站场员工发现设备故障后应该在交接班记录中记录清楚,什么时间发现的故障,是否消除,是否经过调试,包括远程调试和就地调试,一定要形成闭环管理,杜绝人为原因造成混油事件。

2.4 优化混油切割后行油品的下载量

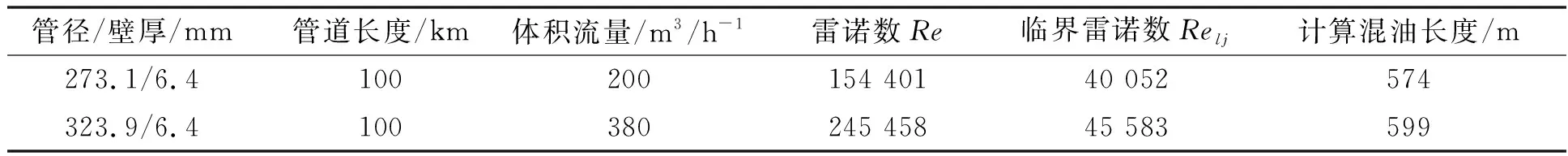

输油管道工程设计规范中规定,成品油管道顺序输送后行油品的浓度范围为1%~99%的混油段长度按式(1)和式(2),即奥斯汀和柏尔弗莱(Austin、Palfrey)公式计算[2-4]:

当Re>Relj时:C=11.75d0.5L0.5Re-0.1

(1)

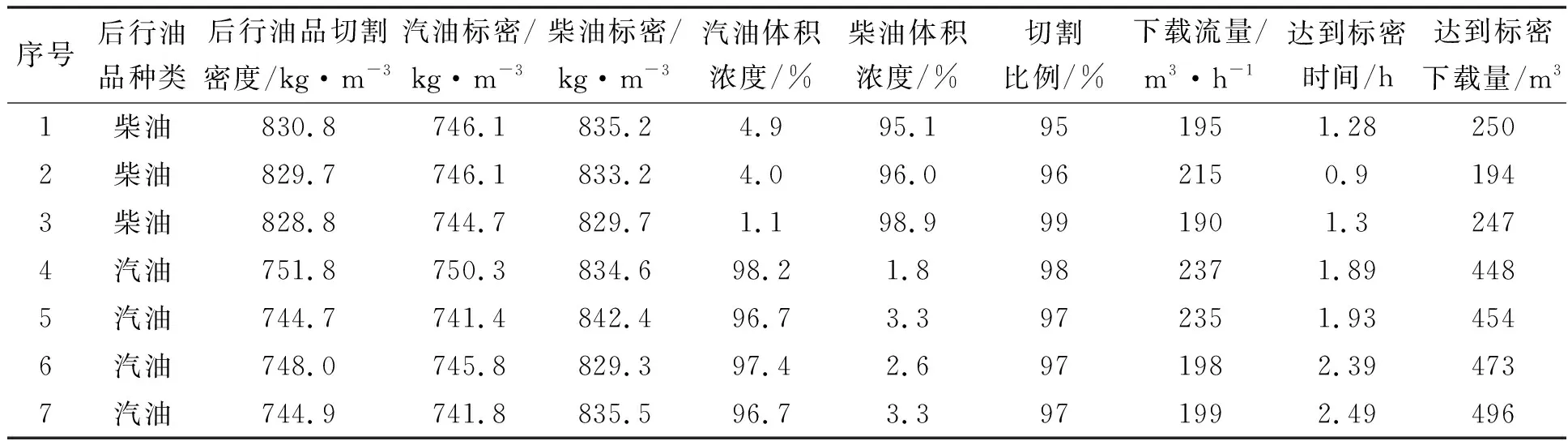

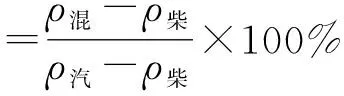

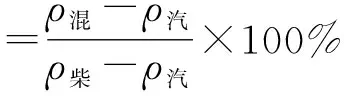

当Re (2) lglg(v×106+0.89)=0.5lglg(vA×106+0.89)+0.5lglg(vB×106+0.89) 式中:C——混油长度,m; d——管道内径,m; Re——雷诺数; Relj——临界雷诺数; L——计算管段长度,m; qv——输油平均温度下的体积流量,m3/s; v——各50%的混油在输送温度下的运动黏度,m2/s; vA——前行油品在输送温度下的运动黏度,m2/s; vB——后行油品在输送温度下的运动黏度,m2/s。 以华中地区常见的外径273.1mm和323.9mm管道为例,汽油运动黏度按0.665 ×10-6m2/s,柴油运动黏度按7.75×10-6m2/s计算,Re>Relj,根据式(1)得出两种不同管径的混油段长度(表4)。 表4 不同管径混油长度计算表 表4计算结果显示,在两次输入的纯柴油和纯汽油物性不变的情况下,汽油顶柴油和柴油顶汽油的混油段长度几乎完全一致。 但根据表5某支线管道最近几个批次的混油切割统计数据看,汽油顶柴油时,汽油达到纯油标密的时间平均2.18h,明显比柴油顶汽油时柴油达到纯油标密的平均时间1.16h更长,达到标密时的下载量也更大,汽油为468m3,柴油为230m3。因此,为保障油品质量,建议后行油品为汽油时,以直径273mm管道为例,应保证下载量在500m3以上。某支线管道混油切割数据统计见表5所示。 表5 某支线管道混油切割数据统计表 站内管道系统的混油主要集中在收发球系统、进站过滤备用管线系统、下载计量备用管线系统及污油回注系统。工艺备用管线上油品与下载油品不一致时,可以通过排污阀先排至污油罐,待油品切换后再通过污油罐回注。但回注时要充分考虑污油罐内油品成分,做好过滤器等设备的排污记录与分析,罐内油品到底是汽油成分多还是柴油成分多,必要时可以进行化验计量,为污油回注提供参考,尽可能减少混油。 随着经济结构的调整,汽柴油的销量也在不断变化。最近几年,汽油与柴油的销量比逐步上升,华中地区部分管道铺底油也由0号车柴调整为92号汽油。按照目前的管道操作规程,柴油顶汽油时,混油切割比按照3%、40%、97%的体积分数“三刀切”,富柴的下载体积达到富汽的1.5倍。而现在管道沿线各地市汽油下载量明显比柴油高,汽油罐周转效率相对更高,用于回掺的92号汽油与车柴的下载量相比也在不断上升。汽油罐中重质组分在底部富集,发油时能及时发出,也降低了由于油品分层带来的质量不合格风险,更有利于混油回掺。因此应根据实际的下载量和汽柴油的销量比例,优化中间段混油切割比。对于油品下载量大的品种可以多切混油,通过调整富汽和富柴的切割量提高混油回掺率。 目前管道混油回掺按照以下公式(3)~(8)计算[5-6]: (3) (4) (5) (6) 富柴回掺流量:Q富柴=Q柴×Kg÷X汽 (7) 富汽回掺流量:Q富汽=Q汽×Kd÷X柴 (8) Kd为汽油中允许掺入柴油的体积分数;[tλ]为规定的汽油终馏点,℃;tλ为汽油的实际终馏点,℃。 Kg为柴油中允许掺入汽油的体积分数;Ts为柴油的实际闪点,℃;Ts0为规定的柴油最低允许闪点,℃。 混油密度=汽油密度×汽油体积分数+柴油密度×柴油体积分数。 根据式(3)~式(8),以炼厂出厂汽油终馏点199℃、柴油闪点67℃为例,回掺后汽油终馏点不高于203℃,柴油闪点不低于63℃,汽油中允许掺入柴油的体积分数为0.24%,柴油中允许掺入汽油的体积分数为0.16%。汽油标密745.1kg/m3,柴油标密834.6kg/m3,富汽罐混油标密766.1kg/m3,富柴罐混油标密813.6 kg/m3,计算出富汽最大回掺比为1.0%,富柴最大回掺比为0.67%。管道设计流量为200m3/h时最大的混油回掺流量仅2.0m3/h。华中地区下载站混油回掺流量一般在2.0m3/h以下,而站场的回掺泵及回掺流量计型号与实际需求不匹配,泵及流量计额度流量均在10m3/h以上,在混油回掺时只能通过控制回掺泵出口阀及回流阀开度来达到回掺要求。回掺泵出口阀开度通常在28%以下,大马拉小车带来的影响是能耗损失大、管线发热严重,流量计选型不合理也会加大计量误差。现有情况下站场在混油回掺时往往在流量调节上花费大量的时间,回掺比过高将影响油品质量,回掺比过低则不能充分发挥油品质量潜力,增加管输成本。因此建议根据回掺流量来优化回掺设备选型,以达到降低能耗、提高混油回掺率。 对管输下载库而言,油品周转速度慢、人为操作失误、设备故障、后行油品下载量过小、回掺比不合理等也是造成油品不合格的重要因素。通过避免油罐长期不动罐或者长时间保持高液位、严格管道操作规程及设备故障闭环管理、优化混油切割后行油品下载量等措施可以控制管输油品质量。对输油站内工艺管线和污油罐油品成分也要给以关注,尽可能减少混油的产生。同时根据成品油下载量的变化调整混油切割比以及优化站场回掺设备选型等措施可以提高混油回掺率,达到降本增效的目的。

2.5 减少站内管道系统混油

2.6 根据汽柴油下载量的变化优化混油切割比

2.7 优化设备选型,提高混油回掺率

3 结语