基坑钢混支撑拆除爆破技术

2020-11-17孙海旺

胡 彬,孙海旺

(天津致远爆破工程有限公司,天津 300300)

随着我国城市建设的快速发展,高耸建筑物对人防及停车位的要求,迫使公共建筑物向地下空间延伸,基坑越挖越深,导致本来只在软土城市出现的钢筋混凝土支撑梁(以下简称支撑)慢慢的出现在全国各地。基坑内设置钢筋混凝土支撑主要是为了确保基坑安全,支撑拆除是一项风险系数很高的分项工程[1]。中国最早采用爆破方式拆除的基坑支撑工程是:1989年,上海市南京路的海伦宾馆项目钢筋混凝土支撑爆破工程(以下简称“支撑爆破”)。支撑爆破工艺在一代又一代爆破人的摸索、钻研下不断改进,时至今日已然成为非常成熟的施工手段。爆破器材从最早的电雷管和铵锑炸药,逐渐过渡到导爆管雷管或数码电子雷管[2]和乳化炸药;爆破防护从起初的竹笆片和麻袋的近体防护,逐渐过渡到强度更高的钢板和橡胶皮带的离体防护[3],直至今天的主体结构自体防护;起爆网路延时设置形式也是经历了从无到有再细化到孔内外雷管联合延时;支撑爆破方量也从最早的单次爆破不足100 m3到单次爆破10 000 m3。

但随着人们对环保、建设单位对工期要求的不断提高,支撑爆破的有害效应在今天显得比较突出,比如爆破振动[4]、粉尘、噪声,这些有害效应在很大程度上制约了爆破工艺在支撑拆除领域的应用。支撑爆破在很多城市都列为工程重大危险源进行专项论证和管理,在确保安全的前提下,如何快速的拆除支撑仍是亟待解决的问题[5]。

1 支撑拆除工艺

1.1 工艺概述

目前支撑拆除主要方法有:大型机械破碎拆除法、金刚石链锯切割拆除法、爆破拆除法[6]。大型机械破碎拆除支撑因施工振动及长时间噪声污染,已经慢慢退出支撑拆除领域;金刚石链锯切割拆除支撑对起吊设备及基坑内水平驳运设备的要求过高,特别是在驳运时对楼板承载要求过高也限制了其使用空间。但是在一层支撑或者基坑底板完成后即可拆除支撑的项目中,以上两种方式还是有各自优势,机械成本最低,链锯对外界影响最小。但是对于超深基坑、多层支撑,采用离体防护的爆破方式拆除支撑(以下简称“常规支撑爆破”),其以灵活、快速的优点正成为拆除施工的优势工法。

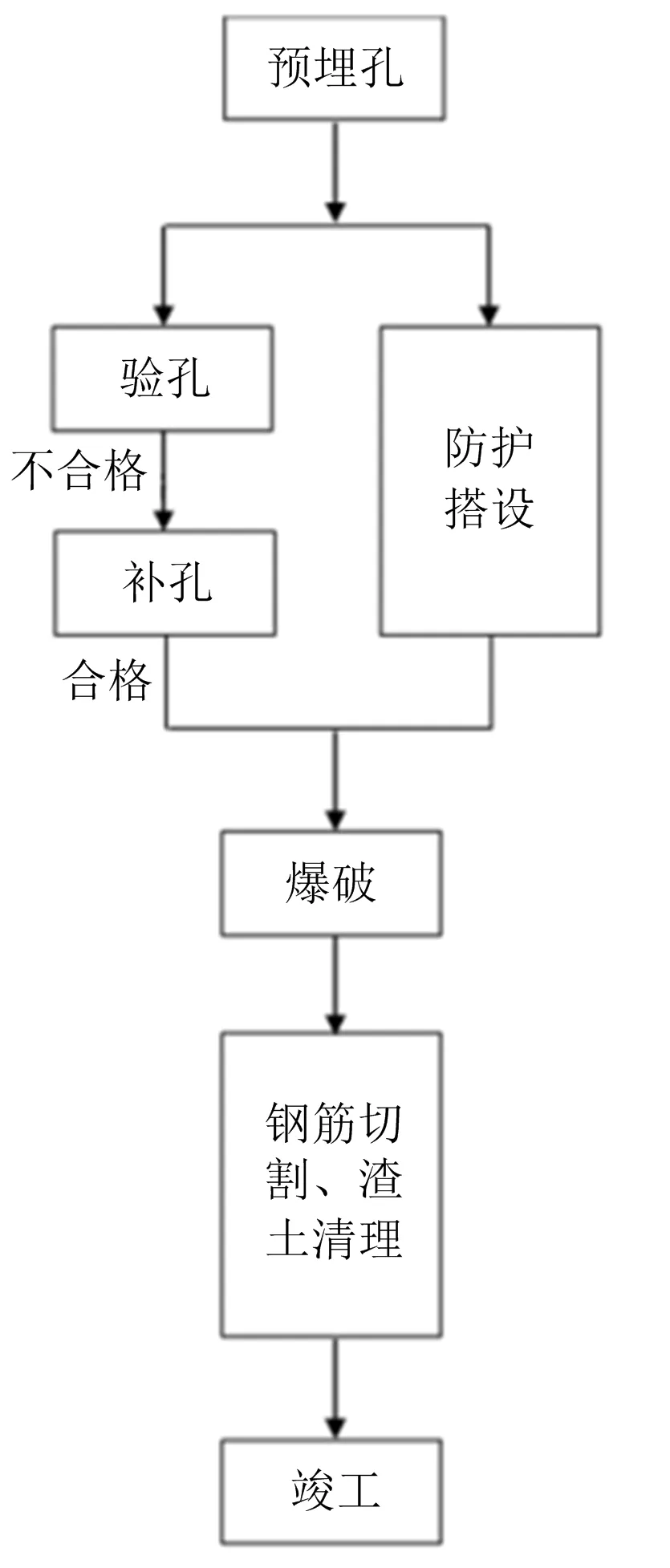

为了最大限度的节约工期和保证安全,除了常规支撑爆破以外,支撑闷爆拆除爆破技术是在主体结构施工过程中不进行大范围支撑爆破,只对影响竖向结构施工部分的支撑进行局部爆破或切割,待主体结构施工至正负零,地下室车道形成,再开始进行大范围支撑爆破。此技术规避了常规支撑爆破施工飞石、冲击波的影响,极大地减少了噪声、粉尘的污染,并且不会影响主体结构的施工工期,正日渐成为主流的支撑拆除工艺。常规支撑爆破施工工艺流程如图1所示。

图1 施工流程Fig.1 Construction process

1.2 工艺特点

1)安全。①围护结构的安全,首先,围护结构和支撑(腰梁)先后浇筑,两者之间存在自由面(施工缝),爆炸产生的应力波压缩、拉伸混凝土,混凝土的抗拉强度很小(约1/10的抗压强度),混凝土将产生裂隙,而且高压气体在裂缝中的“气楔”作用,把裂缝向前扩展,可达到几十厘米,随即没有裂缝可以向前发展,而且高压气体达到施工缝时已外泄。所以说支撑爆破不会造成围护结构渗水、位移等安全问题。其次,孔内外雷管联合延时爆破技术,降低单段药量等措施进一步降低爆破振动。最后,支撑闷爆技术可以在对支撑大范围拆除前,只对阻挡竖向结构的支撑进行局部爆破或者切割(最好在设计阶段就最大限度的避开竖向结构),绝大部分的支撑仍发挥作用,相当于为基坑安全增加了双倍保险系数。②主体结构的安全,不论是常规支撑爆破还是支撑闷爆,从水平方向看,支撑与竖向结构已经分离;从竖直方向看,支撑悬空在主体结构内部,配合孔内外雷管联合延时爆破技术,可以做到最大程度地降低爆破振动,确保主体结构的安全。③周围环境的安全,常规支撑爆破防护采用钢板、橡胶皮带(以下简称“强防护”),完全可以确保将爆破飞石、噪声、粉尘控制在安全范围内,而支撑闷爆,自体结构遮挡了飞石,削弱了噪声和粉尘的污染,可将对周围环境的影响降到最小,确保了周围环境的安全,为支撑爆破在城市中的运用开拓出新的市场。

2)快速。一般来说,无论采用何种非爆破方法拆除支撑,都会占用工期。相比大型机械破碎和金刚石链锯切割拆除支撑,爆破法拆除支撑除爆破装药当天外,预埋孔、清孔、补孔、爆破防护搭设都可以穿插在主体结构施工的相应工序内进行,不占用工期。如果在主体结构内部进行支撑闷爆,更不占用主体结构施工工期的主线路,在地下室形成后和上部主体结构同时施工,最大限度的节约工期。并且支撑爆破可以在几秒内一次性完成大工程量的支撑拆除任务。在天津湾D地块项目支撑爆破工程的施工中,单次拆除爆破支撑9 600 m3;在武汉光谷新世界二标段支撑爆破工程的施工中,单次拆除爆破支撑4 200 m3。均创下了目前全国常规支撑爆破和支撑闷爆单次爆破的最大工程量纪录。

3)节约。炸药在爆炸过程中,产生的应力波传递到混凝土和钢筋的界面上发生反射和折射,由于介质密度不同,应力波的传播速度有所差异,导致钢筋和混凝土完全分离,使钢筋无损伤暴露,能最大限度地减少支撑拆除过程中的钢筋损耗。另外,在主体结构内部进行支撑闷爆,不需要搭设爆破防护措施,节约了防护费用,直接减少了支撑拆除的成本。

4)施工灵活。大型机械破碎和金刚石链锯切割拆除支撑都需要使用大型设备,可能会受到结构承载力的约束。爆破法拆除支撑作业主要由人操作,只要人能安全到达的位置都可以进行作业,不需要机械、设备所必须的操作空间。拆除工程量、拆除位置,可根据要求随意指定,方便灵活。

2 爆破设计

2.1 预埋孔及腰梁爆破

预埋材料最好选用纸管,与PVC管相比,纸管在插入混凝土后吸水,使周围混凝土失水产生握裹力,预埋管直挺不易偏斜,一次埋入成孔率比较高。1 m3混凝土需要炮孔3~5个,按照爆破工程量2 000 m3计算,预计炮孔数量10 000个,后期钻孔工作量太大。所以,选用预埋孔工艺(孔径40 mm),即在支撑混凝土打满槽后,初凝前进行炮孔预埋,现场施工效果如图2所示。

图2 预埋孔现场施工Fig.2 Site construction of embedded blastholes

腰梁是支撑拆除爆破施工的重点和难点,腰梁的临空面比支撑少一个并且紧靠灌注桩或地连墙,因此,在爆破装药的过程中,孔内外雷管延时要合理使用,确保外侧先起爆,靠近灌注桩或地连墙的部位后起爆。

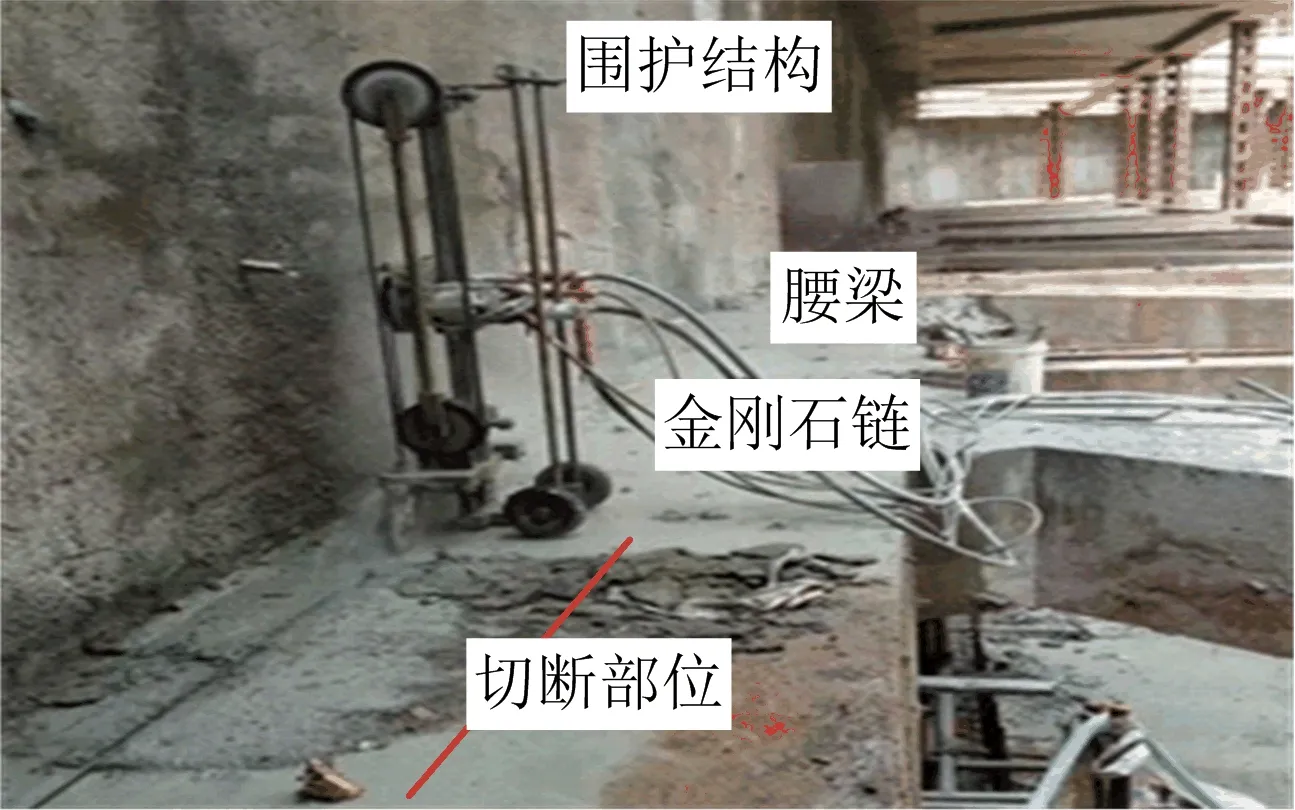

如果基坑周边有对振动比较敏感的建筑或设备,则相对应部位的腰梁需要进行金刚石链锯切割处理,切断爆破振动向围护结构传播的途径(见图3),达到削弱振动的效果。

图3 腰梁减振切割现场Fig.3 Cutting waist beam for reduction vibration

2.2 爆破参数

1)孔网参数。针对不同支撑结构、混凝土强度、钢筋数量及截面等情况,应当选择合理的爆破参数,并选择不影响结构稳定性的典型支撑构件进行试爆。通常情况下,可按下述选取爆破参数:孔径D= 40 mm;炸药单耗q,支撑临空面较多,取值1 000 g/m3;腰梁临空面较少,取值1 300 g/m3;水平方向抵抗线WB=0.25~0.4 m;孔距a=(1.5~2)WB;排距b=(0.7~1.0)WB,采用梅花形布孔方式;孔深L=0.8H,H为梁截面高度;单孔药量Qd=qaMH/n,M为梁截面宽度,n为炮孔排数。

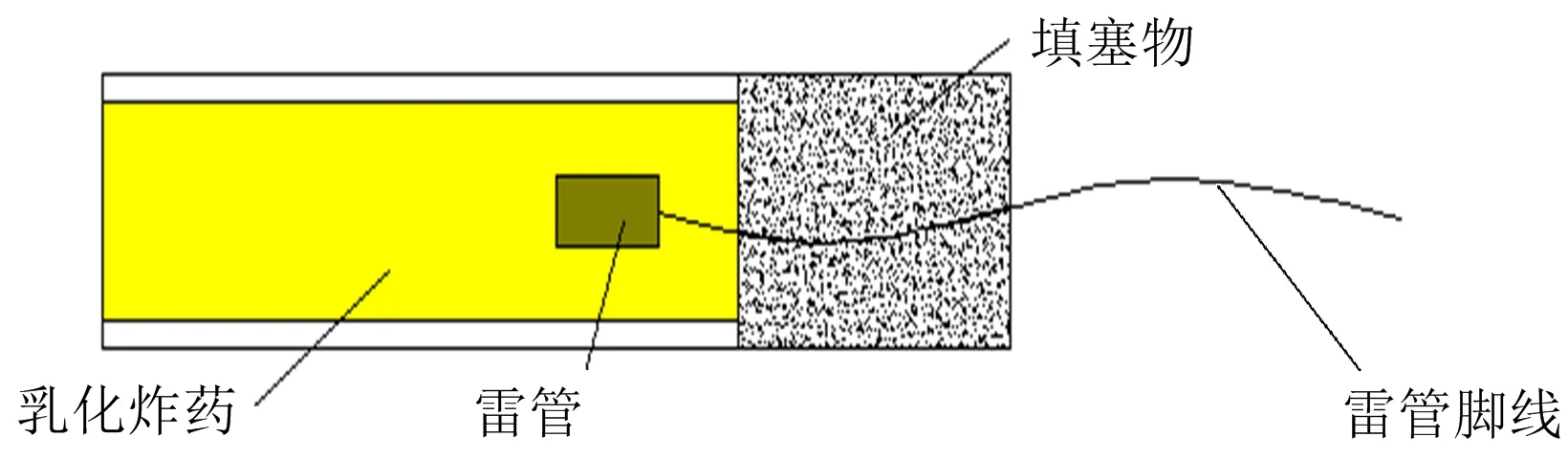

2)装药结构。采用孔底集中装药结构,每个炮孔内装入1发雷管,炸药选用2号岩石乳化炸药,装药后,可用黄沙进行填塞并用木棍捣实,装药结构如图4所示。

图4 装药结构Fig.4 Charge structure

3)起爆网路。起爆网路设计应遵循以下原则:为了进一步降低爆破对围护结构的影响,每一个爆区起爆时首先起爆腰梁与支撑相交处的单元段;支撑上的炮孔应沿孔距方向逐段延时传爆,腰梁上的炮孔应由自由面至围护结构的方向逐排延时起爆;支撑宽度较大,布置炮孔排数多,网路延时应满足每个起爆单元的外侧炮孔先起爆,内侧炮孔后起爆,以提高破碎效果;严格控制单段齐爆药量,将爆破有害效应控制在允许范围内;采用导爆管雷管,网路设计应遵循孔内高段,孔外低段的原则。

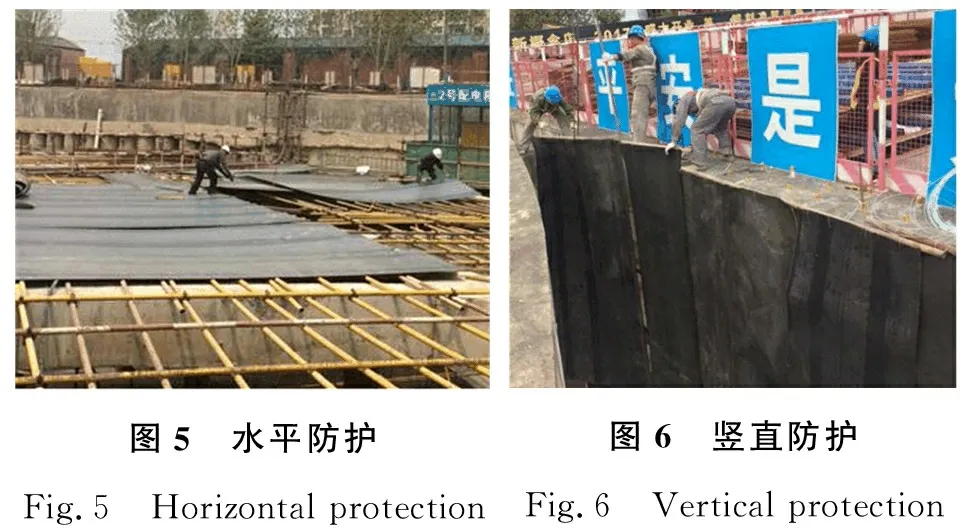

2.3 安全防护

1)常规支撑爆破防护。①水平防护,因部分支撑梁之间跨度较大(大于10 m),需使用Φ48钢管搭设支撑骨架(要求防护支撑面必须距离爆体2.5 m以上),支撑面钢管的纵横间距为0.6 m×1.5 m,钢管之间用扣件连接牢固;上铺单层钢板(厚度10 mm),钢板纵横向搭接不小于10 cm(见图5)。②竖直防护,侧向防护用橡胶皮带从上层支撑悬挂下来,至少超过待爆支撑底面50 cm,在距离支撑底面20 cm处,橡胶皮带内外用2根螺纹钢筋夹紧,每逢2块胶皮带相交处,用10号铁丝将两根钢筋扎牢,将传送带连接成整体(见图6)。

图5 水平防护Fig.5 Horizontal protection图6 竖直防护Fig.6 Vertical protection

2)支撑闷爆防护。支撑闷爆时,支撑已经封闭在主体结构内部,主体结构本身可以充当防护,更安全,更环保,更节约成本(见图7)。

图7 支撑闷爆主体结构防护Fig.7 Frame protection for support muffled blasting

3 工程应用

3.1 工程概况

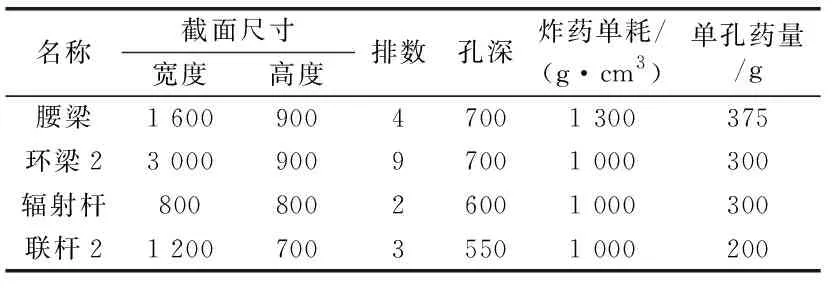

因项目建设施工需要,天津湾某项目基坑支护换撑结构达到设计强度时,需拆除基坑支撑梁结构。该基坑支撑拆除爆破施工环境复杂,距离最近的居民小区仅26 m。本次爆破工程量9 600 m3,总装药10 t,雷管30 100发。2019年5月一次性完成爆破,经爆后检查,爆破未对周围造成破坏,爆破取得圆满成功。该工程案例的主要爆破参数如表1所示。基坑支撑施工全景如图8所示。

表1 主要爆破参数设计

图8 支撑全景Fig.8 Support panorama

3.2 爆后效果分析

支撑爆破的爆后效果主要参考混凝土脱离钢筋笼的情况。

①若爆破后混凝土块碎裂充分,但仍在钢筋笼内部,对于2排孔支撑则适当增大炸药单耗;对于3排及多排孔支撑应加大中间孔装药量并确认排间起爆顺序,保证外侧先起爆。②若爆破后主筋凌乱落于地面,箍筋飞散距离很远,应适当减小炸药单耗。③若爆破后主筋充分暴露,混凝土基本脱离钢筋笼,主筋上依然有箍筋存在,钢筋笼还能保持大概的支撑位置、形状,则说明爆破参数合理,爆破后的效果如图9所示。

图9 爆破后效果Fig.9 Performance after blasting

4 结语

支撑爆破采用多布孔、少装药、孔内外雷管联合延时、强防护施工技术。采用普通塑料导爆管非电系统起爆,实现段间延时或排间延时,控制最大单段药量,可以满足大方量、工期紧的支撑爆破工程安全施工。支撑闷爆时,不需要爆破防护,避免了清渣作业占用主体结构的施工工期以及爆破冲击波、噪声、粉尘对周边产生影响。