粗焦炉煤气协同二氧化碳热转化的动力学分析

2020-11-17张剑张宝旭彭瑞峰陈玉民

张剑,张宝旭,彭瑞峰,陈玉民*

(1.东方电气集团东方锅炉股份有限公司,四川自贡643001;2.中国矿业大学电气与动力工程学院,江苏徐州221116)

0 引言

焦炉煤气(COG)是炼焦厂的主要气体副产物,是一种用于生产氢气和合成气的良好资源,其组分为φ(H2)=55%~60%,φ(CH4)=23%~27%,φ(CO)=5%~8%,φ(N2)=3%~6%,φ(CO2)<2%[1]。2018 年我国焦炭产量约为43 820万t[2],按每生产1 t焦炭可产生约360 m3(标态)焦炉煤气计算[3],2018 年我国共产生超过1 500 亿m3(标态)的焦炉煤气,一半以上被用作燃料燃烧或直接排入大气,造成了严重的环境污染和能源浪费[4−5]。从炼焦厂焦化室排出的高温粗焦炉煤气(700~900 ℃)除了含有H2,CH4,CO,N2和CO2,还含有C2H4,C2H6,C3H6等小分子烃和苯、甲苯、萘等焦油组分,其中焦油组分的质量约占粗焦炉煤气总质量的30%[6]。在低于500 ℃时,焦油组分会冷凝成黏稠的液体而堵塞设备。工业上通常采用氨溶液喷淋脱除粗焦炉煤气中的焦油组分,浪费了高温粗焦炉煤气显热,也造成了水资源污染。

甲醇是一种重要的有机化工原料,也可以加入汽油掺烧或代替汽油作为动力燃料。甲醇是一种应用潜力巨大的氢能载体,其中氢的质量分数为12.6%[7−8]。甲醛是甲醇最重要的下游产品之一,约占全球甲醇消费量的35%[9]。甲醇汽油是液态清洁燃料,在国际上早已作为清洁汽车燃料使用,我国已在甲醇汽油汽车燃料方面进行了大量研究[10−11]。直接甲醇燃料电池由于其低工作温度(40~80 ℃)、高功率密度(6 000(W·h)/kg)和易操作等优点而变得越来越重要,成为便携式电子设备以及汽车和电子工业领域的理想选择[12−16]。主要的甲醇生产工艺有天然气制甲醇、煤制甲醇和焦炉煤气制甲醇[17]。目前,我国甲醇生产原料中煤占比为49.5%,焦炉煤气占比只有15.0%。现阶段,煤制甲醇的工艺已经相当成熟,其进一步大规模发展受水资源以及污染无减排的限制。我国“煤多气少”的现状制约着天然气制甲醇进一步发展,但我国有大量的焦炉煤气亟待利用,因此大力发展焦炉煤气制甲醇工艺是应对日益增长的甲醇需求的有效途径,同时也为我国煤炭分级高效、清洁利用提供了技术选择。

粗焦炉煤气制甲醇工艺可以有效利用其携带的显热,提高能源利用效率,同时也提高了焦炉煤气的利用价值。该工艺的关键是将粗焦炉煤气中的CH4和焦油组分转化为H2和CO,并调整合成气的氢碳比至甲醇制备所需值(约2)。常用的转化方法有部分氧化法、水蒸气重整法和二氧化碳重整法。Cheng 等[18]研究发现,粗焦炉煤气的部分氧化能够实现2 倍以上的氢气增益;Zhang 等[19]研究发现,焦炉煤气水蒸气重整在温度高于1 223 K、反应时间达到15 s 时,CH4转化率超过95%。焦炉煤气水蒸气重整需要大量的水蒸气[20],焦炉煤气部分氧化需要提供纯氧气,这均提高了投资成本;而焦炉煤气干重整由于可同时转化CH4和CO2这2 种温室气体而受到广泛关注。粗焦炉煤气干重整制备甲醇合成气过程消耗了甲醇燃烧时产生的CO2,是一种将CO2资源化利用和实现碳循环封闭的有效途径;干重整可以作为补碳过程降低合成气氢碳比,有利于甲醇的合成。因此,粗焦炉煤气干重整过程可作为水蒸气重整的有效替代途径。

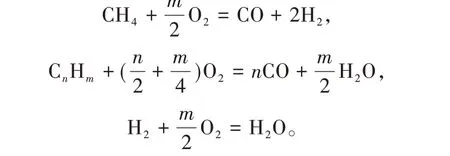

二氧化碳干重整粗焦炉煤气过程发生的反应主要有CH4、焦油等碳氢化合物的转化,逆水煤气变换反应和CH4裂解反应

Onozaki和Norinaga等[21−23]结合粗焦炉煤气的部分氧化和蒸汽重整过程,发现绝大部分的焦油可有效转化为H2和CO。本文拟进一步研究在二氧化碳重整粗焦炉煤气过程中添加适量O2和H2O 对重整反应的调控效果。

O2存在气氛下,二氧化碳重整焦炉煤气过程中可能增加的反应主要有

H2O 存在气氛下,二氧化碳重整粗焦炉煤气过程中可能增加的反应主要有

研究人员围绕二氧化碳重整粗焦炉煤气展开了诸多试验研究[24−32]。Cheng 等[24]研究了Ru−Ni/La2O3−ZrO2催化剂作用下的焦炉煤气干重整过程,在800 ℃时,CH4转化率和CO2转化率分别达到96.0%和97.2%,H2选择性和CO 选择性分别达到94.6%和98.0%,CO2转化率略高于CH4转化率,这是因为逆水煤气变换反应的发生,产物中的H2O 验证了这一观点。Bermúdez 等[29]开展了Ni/γAl2O3作用下的焦炉煤气干重整试验研究,发现焦炉煤气中体积分数较高的H2促进了逆水煤气变换反应,而合适的催化剂可以提高干重整反应的选择性以抑制逆水煤气变换反应;同时,试验还证实了CH4除了和CO2发生干重整反应,还会和逆水煤气变换反应的产物H2O发生蒸汽重整反应。除了焦炉煤气直接干重整,科研人员还进行了焦炉煤气的CO2−O2,CO2−H2O 联合重整研究。Koo 等[33−34]通过CO2−H2O 联合重整焦炉煤气制备得到合成气,通过调节入口CO2和H2O 的比例可调整氢碳比;900 ℃时,CH4转化率和CO2转化率分别为90.3%和64.7%,此时氢碳比为3。Shen 等[35]进行了焦炉煤气CO2−O2联合重整,发现O2的添加一方面提高了CH4转化率,另一方面又调节了氢碳比。然而,试验研究难以对二氧化碳协同粗焦炉煤气热转化过程进行详细的定量分析;同时,目前对于在复杂干重整气氛下的粗焦炉煤气热力转化机制,包括积碳途径和速率、H2和CO 生成的控制步骤、焦油的转化机制以及反应气氛对其的调控规律等,尚缺乏系统的理论探索。

冶金炉渣是炼钢厂最大的副产物,含二氧化硅、氧化铝和氧化钙,温度高达1 650 ℃,携带大量的能量[36]。这些熔渣通常在渣堆中自然冷却或用水快速淬火,浪费了熔渣的高质量热能,也降低了炼钢厂的能量效率。为了回收炼钢厂炉渣的能量,Kasai 等[37]首次提出使用高炉渣促进甲烷蒸汽重整以制备合成气,进行了高炉渣促进甲烷重整反应的可行性研究和炉渣成分对反应速率的影响研究。结果表明,炉渣中CaO 质量分数越大,反应速率越大,而FeO 和硫具有抑制作用。Maruoka 等[38]使用旋转杯雾化器将炉渣造粒,然后将其堆积在填充床中,通过甲烷和蒸汽与炉渣颗粒直接接触进行热交换来回收热量,然后在Ni基催化剂的作用下进行重整反应。研究表明,若炉渣冷却至150 ℃,则系统的能量总回收效率能达到83%。Purwanto 和Akiyama等[39]把CH4−CO2混合气通入炉渣颗粒填充床中,研究甲烷干重整反应。结果表明,提高炉渣颗粒温度可以明显促进甲烷的转化。图1为粗焦炉煤气直接干重整回收炉渣热量的工艺流程。CO2和炉渣颗粒进行热交换后同高温粗焦炉煤气在干重整反应器中进行干重整反应,熔渣提供干重整反应所需要的能量,得到的高温合成气经过热交换器进一步回收热量后进行甲醇合成或作为钢铁厂原料。

图1 粗焦炉煤气直接干重整回收炉渣热量的工艺流程Fig.1 Process flow for slag heat recycling through direct dry reforming process made by crude COG

本文重点围绕粗焦炉煤气−二氧化碳热转化过程中的反应动力学机制,基于Chemkin计算平台,以修正后的Richter−Howard 烃类燃烧反应机理为基础[40],建立了包含257种化学物质和2 216个化学反应的动力学模型,开展二氧化碳重整粗焦炉煤气制合成气动力学研究。定量考察温度T、CO2与COG入口体积流量比ψ、COG 入口体积流量qVCOG(in)、压力p和反应气氛等因素对二氧化碳重整粗焦炉煤气制合成气效率及反应过程的影响;对反应过程中焦油、CH4组分转化途径和影响CO,H2的生成关键基元反应进行了详细分析;同时,围绕积碳途径、速率和其与反应工况的关联进行了系统研究。

1 模型与方法

1.1 模型介绍

反应原料COG和热化学转化介质CO2通过气体混合器混合后进入流动反应器得到合成气(H2+CO),如图2所示。

图2 粗焦炉煤气干重整Fig.2 Dry reforming of crude COG

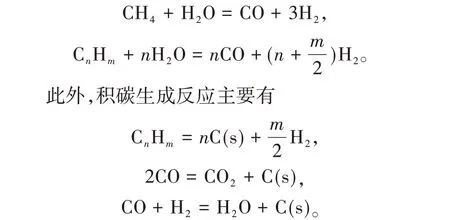

通过调节COG 和CO2的体积流量来调整ψ值;流动反应器尺寸与试验采用的固定床反应器尺寸匹配(轴长100 cm,内径为1 cm)。通过调节气体混合在流动反应器入口的流速来调整反应物的滞留时间。通过Chemkin软件包中绝热平推流反应器模型进行计算。本文通过改进Richter 和Howard 所整理的烃类燃料燃烧机理文件,用于模拟烃类转化和多环芳香烃生成。平推流反应器反应过程中物料保持连续稳定流动,生产能力高,适用于连续生产过程,其质量连续性方程为[41]

式中:ρ为密度;u为气体轴向速度;A为反应器横截面面积;x为沿流动方向的坐标;ṡk,m为物质k基于材料m上表面反应的摩尔产率;Ai,m为单位长度材料m的有效内表面积;Mk为物质k的分子量;p为绝对压力;F为管壁施加在气体上的阻力;ωk为物质k的质量分数;hk为物质k的比焓;cˉp为单位质量气体的平均定压比热容;T为气体的绝对温度;Qe为热流量;Ae为单位长度的反应器外表面积;h为比焓;Kg表示反应器共有Kg个气相物质;M表示共有M个材料;Kfb为第一本体相中第一本体相物质的指数。

粗焦炉煤气是由多种气体组分组成的复杂混合物。本文使用CH4和C6H6作为模型化合物,分别代表粗焦炉煤气中的小分子烃和焦油组分,其中焦油的质量分数为29.68%,即ωtar=29.68%,各气体的摩尔分数见表1,粗焦炉煤气二氧化碳干重整计算工况见表2,其中ψ=qVCO2(in)/qVCOG(in),ε=qVO2(in)/qVCOG(in),α=qVH2O(in)/qVCOG(in)(qVCO2(in),qVO2(in),qVH2O(in)分别为CO2,O2,H2O的入口体积流量)。

表1 模拟焦炉煤气各组分摩尔分数Tab.1 Molar fraction of components in simulated COG

表2 计算工况Tab.2 Working conditions for calculation

1.2 过程效率评价指标

研究通过甲烷、二氧化碳和苯的转化率以及氢碳比等指标来评价粗焦炉煤气干重整制合成气效率,合成气产率γsyn、产物气的氢碳比R、CH4转化率XCH4、CO2转化率XCO2以及C6H6转化率XC6H6定义如下

式中:qnCH4,qnCO2,qnC6H6分别为CH4,CO2,C6H6的摩尔流量;下标in表示反应器入口,out表示反应器出口;xH2,xCO2,xCO分别为反应器出口气体中H2,CO2和CO的摩尔分数。

2 模型验证

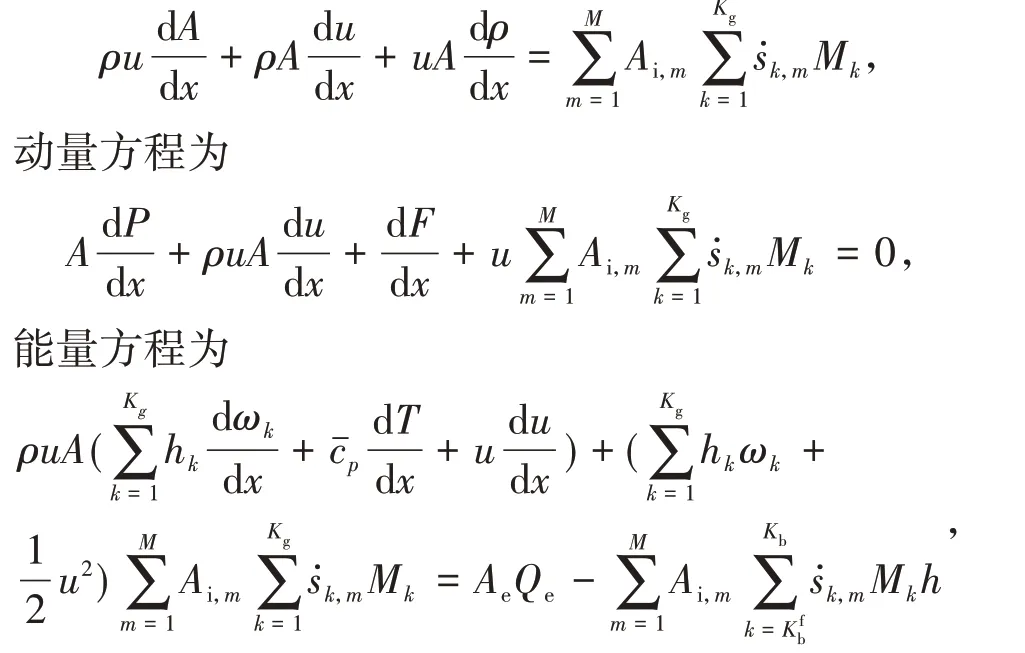

将修正后的Richter−Howard 反应动力学机理应用到Chemkin 计算平台,在平推流反应器模型开展焦油模型化合物重整的模拟研究,将模拟结果与试验数据进行对比[42],如图3—5所示。

从图3 可以看出,模型较好地预测了反应主要产物如CO,CO2和碳烟的试验结果以及苯的转化趋势(反应物组分为φ(C6H6)=0.6%,φ(H2)=40.0%,φ(H2O)=20.0%,φ(N2)=39.4%;有机裂解产物包括CH4,C2H2,C2H4和C2H6),但有机裂解产物,如C2H2的模拟值偏高(如图4 所示),主要原因是:(1)动力学模型仅包含均相气相反应,未包含C2H2与沉积碳的气固反应;(2)机理中有关C2H2的反应速率常数可能不准确;(3)机理中缺乏有关C2H2的气相反应。考虑到COG 中焦油复杂的成分组成,很多研究人员也使用甲苯作为焦油的模型化合物[43−44],因此,本文也进行了甲苯的热转化计算,如图5所示(反应物组分为φ(C6H5CH3)=0.6%,φ(H2)=40.0%,φ(H2O)=20.0%,φ(N2)=39.4%)。由图5 可见,模拟结果与试验数据符合得较好,说明构建的反应模型和采用的动力学、热力学数据足够精准,可以合理预测分析粗焦炉煤气的热转化行为。

图3 苯的热转化产物分布Fig.3 Distribution of thermal conversion products of benzene

3 结果与分析

3.1 T对干重整反应的影响

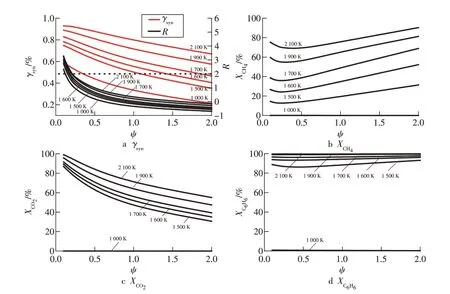

图6为不同ψ值下,温度T对粗焦炉煤气干重整反应的影响(p=0.1 MPa,qVCOG(in)=1 cm3/s,ε=0,α=0,ωtar=29.68%)。

图4 有机裂解产物分布Fig.4 Distribution of products from organic cracking reaction

图5 甲苯的热转化Fig.5 Thermal conversion of toluene

由图6a 可以看出,不同的ψ值下,粗焦炉煤气干重整反应的产物气氢碳比R和合成气产率γsyn均随着温度的升高而升高。要得到R=2 的产物气,在1 000~2 100 K 的温度范围内,0.10<ψ<0.25。ψ<0.10时,通过粗焦炉煤气干重整的补碳量太小,R值不能有效降为2;ψ>0.25 时,补碳量过大会导致R值远低于2。反应温度为1 000~2 100 K 时,ψ越低,γsyn越高。在T=1 600 K,ψ=0.25 时,γsyn约为0.75。由图6b 可以看出,CH4转化的最低温度约为1 200 K,大于焦油转化的最低温度1 000 K,这说明相比于大分子焦油,小分子CH4在粗焦炉煤气干重整反应中更难于分解转化;同时还可以看出,高温有利于CH4转化,在低温段(1 000~1 400 K),ψ对CH4转化率的影响不明显。由图6c可以看出,高温有利于粗焦炉煤气干重整反应中CO2的转化。根据ψ值的定义,ψ值越大,意味着反应原料中CO2体积分数越大。T>1 000 K 时,CO2转化率XCO2随着ψ的升高而降低。T=1 600 K,ψ=0.25 时,粗焦炉煤气干重整反应中的XCO2约为80%。由图6d 可以看出,当反应温度从1 000 K提高至1 600 K时,焦油转化率由0%升高至90%,即在1 600 K时焦油已基本完全转化。反应温度升至2 000 K时,焦油转化率达到约100%;同时,ψ对焦油转化率的影响并不明显。

综上所述,要通过粗焦炉煤气干重整反应得到R值约为2的合成气,合适的反应条件为0.10<ψ<0.25,T≥1 600 K。

图6 T对粗焦炉煤气干重整反应的影响Fig.6 Effect of the temperature on dry reforming of crude COG

3.2 ψ对干重整反应的影响

图7 为不同温度下,ψ对干重整反应的影响(p=0.1 MPa,qVCOG(in)=1 cm3/s,ε=0,α=0,ωtar=29.68%)。随着ψ的升高,产物气R值和合成气产率γsyn降低。这是因为ψ升高说明反应入口处CO2体积分数增加,通过焦炉煤气干重整反应的补碳量升高,R值降低。CO2转化率随着ψ的升高而降低,这就使得产物气中CO2的体积分数随着ψ的升高而升高,进而合成气产率γsyn降低。

从图7a 可以看出,要得到R=2 的产物气,随着温度的升高,ψ也升高,这说明高温有利于提高CO2转化率,同时也有利于产物气中合成气产率的提高。要得到R=2 的产物气,在反应气体初始温度为1 600~2 100 K 时,0.16<ψ<0.21,对应的γsyn的范围为0.76~0.92。从图7b可以看出,随着ψ的提高,CH4转化率先降低后升高,这是因为:(1)ψ较低时,逆水煤气变换反应产生的CO 抑制了CH4的转化;(2)大分子焦油转化为小分子烃,降低了CH4转化率;随着ψ的提高,CO2与CH4的干重整反应提高了CH4转化率。从图7b 还可以看出,高温有利于CH4的转化。如图7c 所示,CO2转化率随着ψ的升高而降低。由图7d 可以看出,T>1 600 K 时,焦油转化率大于95% 且随着ψ的变化不明显,而在1 000~1 600 K 范围内,焦油转化率随着ψ的升高先降低然后又升高,主要原因是逆水煤气变换反应产生的CO对焦油的分解有更强的抑制作用[45]。

3.3 qVCOG(in)对干重整反应的影响

图7 ψ对粗焦炉煤气干重整反应的影响Fig.7 Effect of ψ on dry reforming of crude COG

图8 为不同压力p下COG 入口体积流量qVCOG(in)对粗焦炉煤气干重整反应的影响(T=1 600 K,ψ=0.16,ε=0,α=0,ωtar=29.68%)。随着qVCOG(in)的升高,产物气R值升高,合成气产率降低。这是因为入口流量增大,反应物在反应器中的滞留时间减少,反应不充分,降低了CO2和焦油的转化率,导致合成气产率降低。随着压力的升高,产物气R值和合成气产率降低。如图8b 所示,提高qVCOG(in),CH4转化率略微升高,这可能是因为:(1)较大的入口流量限制了逆水煤气变换反应,从而生成了更少的CO,进而降低了对甲烷干重整的限制,使得CH4转化率略微升高;(2)较大的入口流量导致较低的焦油转化率,由大分子焦油分解成的小分子CH4量减少,CH4转化率提高。从图8c可以看出,高压不利于焦炉煤气干重整反应中CH4的分解转化。由图8c、图8d 可以看出,CO2转化率和焦油转化率随着COG 入口流量的提高而降低,这是滞留时间减少使得重整反应不充分所导致的;同时可以看出,高压有利于焦油和CO2的分解转化。常压下,当qVCOG(in)=2 cm3/s时,CO2转化率>85%,焦油转化率>90%。

图8 qVCOG(in)对粗焦炉煤气干重整反应的影响Fig.8 Effect of qVCOG(in)on dry reforming of crude COG

3.4 p对干重整反应的影响

图9 p对粗焦炉煤气干重整反应的影响Fig.9 Effect of p on dry reforming of crude COG

图9 为不同qVCOG(in)下压力p对焦炉煤气干重整反应的影响(T=1 600 K,ψ=0.16,ε=0,α=0,ωtar=29.68%)。在不同的qVCOG(in)下,随着p的升高,产物气R值和合成气产率γsyn降低,这主要是CH4转化率降低导致的。由图9b、图9c、图9d 可以看出,随着p的提高,CO2和焦油转化率提高,CH4转化率降低,这是因为大分子焦油分解转化形成小分子CH4,降低了CH4转化率。在T=1 600 K,ψ=0.16,p=0.4 MPa,qVCOG(in)=1 cm3/s 工况下,产物气氢碳比R=1.71,合成气产率γsyn=0.75,CH4转化率<10%,CO2转化率>87%,焦油转化率>97%。

3.5 产物气主要成分分析

在T=1 600 K,p=0.1 MPa,qVCOG(in)=1 cm3/s 和ψ=0.16 的工况条件下,焦炉煤气干重整得到的产物气R=2,去除N2和H2O 后合成气产率γsyn>0.75。图10为粗焦炉煤气干重整反应中,主要组分的摩尔分数变化情况(T=1 600 K,p=0.1 MPa,qVCOG(in)=1 cm3/s,ψ=0.16,ε=0,α=0,ωtar=29.68%)。xH2O沿着流动方向(x向)增加,在出口处约为0.1,这是因为COG 中高体积分数的H2与重整介质CO2发生了逆水煤气变换反应生成了H2O[29],xCO2和xH2沿x向降低证明了这一点。产物气中少量的H2O 易冷凝并从产物气中分离。由于CH4、焦油和CO2的重整反应,xCO沿x向增加。理论上,由于逆水煤气变换反应生成了H2O,因此,CH4、焦油的蒸汽重整反应也会产生CO[29]。热化学转化介质CO2和反应原料CH4、焦油的摩尔分数沿x向降低,说明焦油和CH4在反应过程中被分解转化。产物气中除了合成气组分,还存在少量未转化的CH4、可冷凝分离的H2O以及微量焦油和N2。

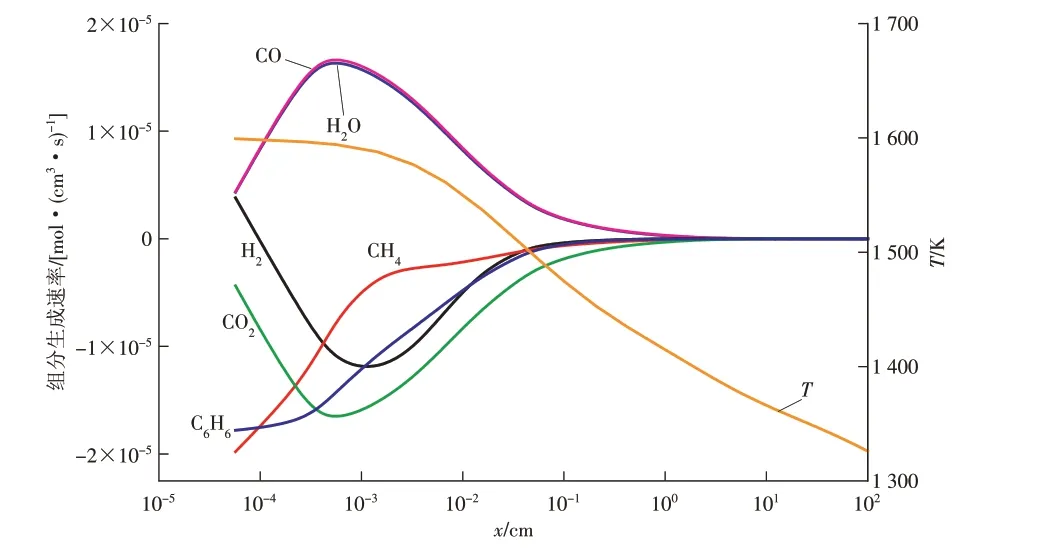

图11 为粗焦炉煤气干重整反应中主要组分的生成速率和温度变化(T=1 600 K,P=0.1 MPa,qVCOG(in)=1 cm3/s,ψ=0.16,ε=0,α=0,ωtar=29.68%)。从反应器入口至1 cm 处,发生逆水煤气变换反应CO2+ H2= CO + H2O,CO2的消耗速率大于H2的消耗速率,说明CO2除了参与逆水煤气变换反应,还与CH4和焦油反应生成了CO 和H2O。图10 中的CH4和C6H6的消耗曲线也证实了这一推论。H2O 的生成速率略低于CO的生成速率,这是因为生成的H2O和CH4,C6H6发生了重整反应,降低了H2O的生成速率。逆水煤气变换反应和甲烷干重整反应是吸热反应,导致反应温度由1 600 K降至1 325 K左右,可见,温度降低是造成CH4,CO2,C6H6和H2消耗速率下降的主要原因。

图10 粗焦炉煤气干重整反应中主要组分的摩尔分数变化Fig.10 Molar fraction variation of main components in dry reforming of crude COG

图11 粗焦炉煤气干重整反应中主要组分的生成速率和温度变化Fig.11 Regenerating rate and temperature variation of main components in dry reforming of crude COG

3.6 H2O对干重整反应的影响

图12 为H2O 对粗焦炉煤气干重整反应的影响(T=1600 K,p=0.1MPa,qVCOG(in)=1 cm3/s,ψ=0.16,ε=0,ωtar=29.68%)。由图12 可见,添加H2O 降低了产物气R值和合成气产率γsyn,这是因为H2O 促进了水煤气变换反应,促进了CO2的生成。H2O 的添加促进了水煤气变换和CH4、焦油湿重整反应,这些反应均为放热反应,所以α=0.10时的反应器出口温度略高于α=0时。

从图12c 可以看出,添加H2O 后,水煤气变换反应平衡向生成CO2的方向移动,降低了CO2转化率,当α从0 提高至0.10 时,CO2转化率从82%降至75%左右。从图12d可以看出,当α从0提高至0.10时,反应器出口处焦油转化率从93%提高至95%,这是因为H2O 促进了焦油的湿重整反应,中间产物得到小分子CH4,因此降低了CH4的转化率;α=0.10时,反应器出口处CH4转化率约为23%。

图12 H2O对粗焦炉煤气干重整反应的影响Fig.12 Effect of H2O on dry reforming of crude COG

3.7 O2对干重整反应的影响

图13 为重整介质中添加O2对粗焦炉煤气干重整反应的影响(T=1 600 K,p=0.1 MPa,qVCOG(in)=1 cm3/s,ψ=0.16,α=0,ωtar=29.68%)。

由图13a 可以看出,添加O2降低了产物气的R值,这是因为O2和H2发生了反应,同时还可以看出,O2的添加明显提高了合成气产率。当ε由0 提高到0.10 时,产物气R值由2.0 降至1.7 左右,合成气产率γsyn由0.76 升高到0.90 左右。从图13b 可以看出,添加O2后反应器入口处温度大幅提高,这是因为O2的添加使得H2发生氧化反应,从而产生大量热量。在T=1 600 K,ε=0.10 时,反应器内最高温度超过1 800 K,反应器出口处温度约为1 470 K,比ε=0时提高了约100 K。温度的升高促进了CH4的转化,ε=0.10时,反应器出口CH4转化率约为72%,远高于ε=0 时,这与Shen 等[35]的研究结果一致。添加O2对反应器出口处CO2转化率影响不大,0<ε<0.10时,CO2转化率>80%。如图13d所示,添加O2提高了焦油的转化率,当从ε从0提高至0.05时,反应器出口的焦油转化率由95%提高至接近100%。ε=0时,焦油的分解转化主要是因为焦油和CO2的干重整反应;ε=0.10 时,焦油的分解主要是因为O 自由基和焦油发生了反应[46],图13d 中,ε=0.10 时,在距离反应器入口0.001 cm 处焦油转化率提高至80%左右就可以证明这一点。

3.8 CH4主要消耗途径分析

在重整介质中添加O2后,粗焦炉煤气干重整反应中CH4转化率明显提高。为了探究其动力学机理,比较了ε=0,0.05,0.10 这3 种工况下粗焦炉煤气干重整中CH4的生成速率wCH4,如图14 所示(T=1 600 K,p=0.1MPa,qVCOG(in)=1 cm3/s,ψ=0.16,α=0,ωtar=29.68%)。

图13 O2对粗焦炉煤气干重整反应的影响Fig.13 Effect of O2 on dry reforming of crude COG

3 种工况下CH4的最大消耗速率都在距离反应器入口约1×10−4cm 处,说明在粗焦炉煤气干重整反应中,CH4消耗速率在极短的时间内达到峰值。3种工况下,CH4消耗的主要基元反应为CH4+ H ⇔CH3+ H2和CH4+ OH ⇔CH3+ H2O。

对比3 种工况下CH4的净消耗速率可以发现,添加O2后,CH4的净消耗速率明显提高,这是因为:(1)添加O2后,气体反应温度明显提高,提高了CH4的消耗速率;(2)添加O2提高了O 自由基和OH 自由基的生成速率,也有利于提高CH4的消耗速率。

ε=0 时,CH4的净消耗速率最大值的数量级为10−5,添加O2后,ε=0.05 时,CH4的净消耗速率最大值的数量级提高到10−4;而随着O2量的增加,在ε=0.10 时,CH4的净消耗速率最大值的数量级提高到10−3,这也是添加O2可以提高CH4的转化率的主要原因。ε=0 时,CH4的消耗主要是通过3 个基元反应:CH4+ H ⇔CH3+ H2, CH4+ M ⇔CH3+ H + M,CH4+ OH ⇔CH3+ H2O,而 添 加O2后(ε=0.05,0.10),CH4+ OH ⇔CH3+ H2O 基元反应速率在CH4的消耗速率中占比明显提高,且CH4+ O ⇔CH3+ OH 基元反应速率明显提高,这是因为O2的加入提高了O自由基的生成速率。

图14 不同ε下CH4的生成速率Fig.14 Regenerating rate of CH4 with different ε

为进一步探索添加O2提高CH4+ O ⇔CH3+OH 反应速率的机理,绘制了ε=0.10 时O 自由基的生成速率图,如图15 所示(T=1 600 K,p=0.1 MPa,qVCOG(in)=1 cm3/s,ψ=0.16,α=0,ε=0.10,ωtar=29.68%)。从图15 可以看出,O 自由基在距离反应器入口极短的距离内生成并消耗,生成O 自由基的基元反应主要为H + O2⇔OH + O,C6H5+ O2⇔C6H5O + O,证明添加O2提高了O 自由基的生成速率。同时亦显示,O 自由基的消耗主要为O + H2⇔OH + H 和CH4+ O ⇔CH3+ OH,生成的羟基OH 通过CH4+OH ⇔CH3+ H2O进一步促进了CH4的转化。

图15 O自由基的生成速率Fig.15 Regenerating rate of O radical

3.9 焦油主要消耗途径分析

图16 为C6H6净消耗速率值最大时粗焦炉煤气干重整中C6H6的生成速率wC6H6(T=1 600 K,p=0.1 MPa,qVCOG(in)=1 cm3/s,ψ=0.16,ωtar=29.68%)。图16a—16c 分别为粗焦炉煤气干重整、在重整介质中添加O2和添加H2O的焦油生成速率。

对比图16a,16c 可以看出:在重整介质中添加H2O 对粗焦炉煤气干重整中焦油的转化途径影响有限;2 个工况下基元反应2H2CCCH ⇔C6H6,C7H8+H ⇔C6H6+ CH3,C6H6+ H ⇔C6H5+ H2,C6H6F +H ⇔C6H6+ H,C6H6F ⇔C6H6对焦油转化贡献均较大;在重整介质中添加H2O 后,C6H5+ CH4⇔C6H6+ CH3对焦油转化的贡献略有升高。对比图16a 和图16b 可以看出:在重整介质中添加O2后,基元 反 应 C6H6+ H ⇔C6H5+ H2,C6H6+ OH ⇔C6H5+ H2O,C6H6+ O ⇔C6H5O + H 对焦油转化影响显著,其中,C6H6+ O ⇔C6H5O + H 是添加O2后粗焦炉煤气干重整中新增的焦油转化途径,这主要是O 净生成速率提高所导致的(如图15 所示)。在重整介质中添加O2后,焦油还可由C6H6+ OH ⇔C6H5OH + H,C6H5+ H ⇔C6H6生成,同时各基元反应速率提高(如图12所示),这主要是添加O2后反应温度提高所导致的。

3.10 合成气主要生成途径分析

图17 为H2净生成速率最大时粗焦炉煤气干重整过程中H2和CO 的生成速率wH2,wCO(T=1 600 K,p=0.1 MPa,qVCOG(in)=1 cm3/s,ψ=0.16,ωtar=29.68%)。

图16 C6H6净消耗速率最大时粗焦炉煤气干重整中C6H6的生成速率Fig.16 ROP of C6H6 in dry reforming of crude COG at the maximum net consumption rate of C6H6

图17 H2净生成速率最大时粗焦炉煤气干重整中H2和CO的生成速率Fig.17 ROP of H2 and CO in dry reforming of crude COG at the maximum H2 net ROP

3 种工况下,CH4+ H ⇔CH3+ H2都是对H2的形成贡献最大的基元反应,这也是CH4转化的重要基 元 反 应;CH2O + H ⇔HCO + H2和C6H6+ H ⇔C6H5+ H2是这3 种工况下对H2的形成都有重要贡献的基元反应。值得注意的是,焦油通过C6H6+H ⇔C6H5+ H2基元反应直接消耗,且对H2的生成贡献明显;而对于添加O2的粗焦炉煤气干重整反应,各基元反应的反应速率都明显提高,且基元反应2CH3⇔C2H4+H2,C2H4+H⇔C2H3+H2对H2生成的贡献度明显提高;对于添加H2O 的粗焦炉煤气干重整反应,各基元反应速率略有提高,且对H2生成有贡献的各基元反应变化不大,只是贡献度略有差别。3 种工况下,大量的H2通过H2+ OH ⇔H2O +H 消耗,产生的H 自由基又促进了上述的部分生成H2的基元反应。

3 种工况下,对CO 的生成重要的基元反应是CO + OH ⇔CO2+ H,CH2CO + M ⇔HCH + CO +M,HCO + M ⇔H + CO + M,添加O2后各基元反应速率的提高倍数高于添加H2O 后,添加H2O 后对CO生成有贡献的基元反应没有变化,但CH3CO ⇔CH3+ CO 的贡献度提高。此外,O2添加使HCCO+H⇔CH2+CO, HCCO+O2⇔2CO+OH, CH2CO+OH⇔CH3O+CO,C6H5O⇔C5H5+CO 和C2H2+O⇔HCH+CO对CO生成的贡献度明显提高。

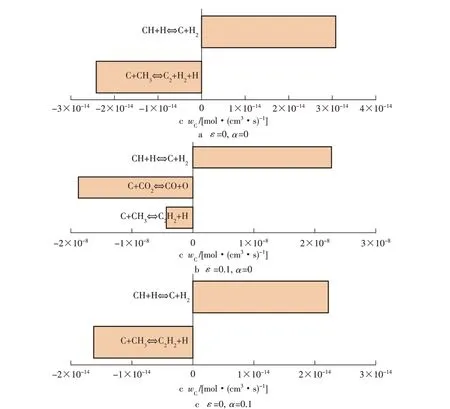

3.11 积碳主要生成途径分析

图18 为C 净生成速率最大时,粗焦炉煤气干重整中C 的生成速率wC(T=1600 K,p=0.1 MPa,qVCOG(in)=1 cm3/s,ψ=0.16,ωtar=29.68%)。3 种工况下,对积碳生成贡献最大的基元反应均为CH + H ⇔C+ H2,这一反应途径与COG 中高体积分数的H2有利于抑制 积 碳 的 生 成 这 一 结 论 一 致[27],而C+ CH3⇔C2H2+ H在3种工况下均对积碳的消耗有一定的贡献。结合粗焦炉煤气干重整反应原料CH4和C6H6的转化途径分析,在C净生成速率最大时,CH + H2⇔HCH + H 是CH 自由基生成的速控步骤;而对生成HCH 自由基起主要贡献的基元反应是HCH +C2H2⇔H2CCCH + H,CH3+ OH ⇔HCH + H2O,CH3+ H ⇔HCH + H2;H2CCCH 自由基由C6H6通过基元反应2H2CCCH ⇔C6H6直接分解产生,CH3自由基由CH4通过基元反应CH4+H ⇔CH3+H2产生。C6H6→H2CCCH→HCH→CH→C 和CH4→CH3→HCH→CH→C 是粗焦炉煤气干重整过程中积碳生成的2条主要途径。

对比图18a 和图18c,在重整介质中添加H2O 对粗焦炉煤气干重整反应的积碳生成和消耗途径没有影响,但是添加H2O后,积碳生成和消耗的基元反应速率都略有降低,这可能是因为添加H2O 促进了H 的生成,从而促进了CH + H ⇔C+ H2而抑制了C+ CH3⇔C2H2+ H。对比图18a 和图18b,在重整介质中添加O2提高了积碳生成和消耗的各基元反应速率,这一方面是因为O2的添加提高了反应气体的温度(如图13 所示);另一方面,添加O2提高了H 的生成速率。在重整介质中添加O2,C+ O2⇔CO + O 成为对积碳消耗贡献最大的基元反应,生成的CO 也在一定程度上提高了合成气产率。添加O2,积碳的生成速率(CH + H ⇔C+ H2)和消耗速率均提高,但净消耗速率增加更显著。

图18 C净生成速率最大时粗焦炉煤气干重整中C的生成速率Fig.18 ROP of C in dry reforming of crude COG at the maximum C net ROP

4 结论

本文针对利用粗焦炉煤气干重整回收热态钢渣余热技术,围绕粗焦炉煤气−二氧化碳热转化的动力学特性与机制展开了模拟研究。基于Chemkin计算平台,以修正后的Richter−Howard 烃类燃烧反应机理为基础,建立了包含257 种化学物质和2 216个化学反应的动力学模型,开展二氧化碳重整粗焦炉煤气制合成气的动力学计算分析。定量考察了二氧化碳重整粗焦炉煤气过程效率与T,ψ,qVCOG(in),p和反应气氛等因素的关联,对反应过程中焦油,CH4转化和CO,H2生成机理进行分析,同时围绕积碳途径、速率和其与反应工况的关联进行了系统研究。

粗煤气直接干重整过程中,高温有利于焦油、CH4和CO2的转化,提高合成气产率;在p=0.1 MPa,ψ=0.16,qVCOG(in)=1 cm3/s 的工况下,当T>1 600 K 时,CO2转化率和焦油转化率均大于90%,CH4转化率大于20%。随着ψ的升高,CH4转化率先降低后升高,这主要是因为逆水煤气变换反应生成的CO 对CH4转化有抑制作用。提高qVCOG(in)会降低反应物滞留时间,CO2和焦油的转化率降低,合成气产率降低;T=1 600 K,p=0.1 MPa,ψ=0.16 工况下,当qVCOG(in)由0.25 cm3/s 提高至4.00 cm3/s 时,CO2转化率和焦油转化率分别从86.5% 和97.0% 降至85.0% 和91.0%。高压虽然提高了焦油和CO2的转化率,但对CH4转化率抑制显著,降低了合成气产率;在T=1 600 K,ψ=0.16,qVCOG(in)=1 cm3/s 工况下,当压力由0.1 MPa 提高至0.4 MPa 时,CO2转化率和焦油转化率分别从85%和93%提高到87%和97%,CH4转化率从25%降至8%。在p=0.1 MPa,qVCOG(in)=1 cm3/s 工况下,为了得到氢碳比R=2的产物气,粗焦炉煤气直接 干 重 整 的 合 适 温 度T为1 600~2 100 K,ψ为0.16~0.21,对 应 的 产 物 气 中 合 成 气 产 率γsyn为0.76~0.92;焦油和CO2转化率分别达到90%和80%以上。在重整介质中添加H2O使得焦油转化率略有提高,CH4转化率、CO2转化率和合成气产率略有降低;添加O2则会提高反应温度,使得CH4转化率明显提高,合成气产率提高。

CO2重整粗焦炉煤气过程中,CH4+ H ⇔CH3+H2,CO + OH ⇔CO2+ H 分别是对H2,CO 生成贡献最 大 的 基 元 反 应;2H2CCCH ⇔C6H6,CH4+ H ⇔CH3+ H2分别是焦油和CH4转化的重要基元反应;积碳生成的控速步骤是CH + H ⇔C+ H2。C6H6→H2CCCH→HCH→CH→C 以 及CH4→CH3→HCH→CH→C是粗焦炉煤气干重整过程中积碳生成的2条主要途径。在重整介质中添加H2O(CO2−H2O−COG联合重整)对原料转化途径和产物生成途径没有影响;而在重整介质中添加O2(CO2−O2−COG 联合重整),CH2CO + M ⇔HCH + CO + M 成为对CO 生成贡献最大的基元反应;C6H6+ H ⇔C6H5+ H2和CH4+ OH ⇔CH3+ H2O 分别是对焦油和CH4转化最重要的基元反应。积碳可通过C+ O2⇔CO + O高效脱除。