氯化钠晶体颗粒暂堵剂性能评价与应用

2020-11-16刘雪峰王艺之

刘雪峰,柯 强,王艺之,杨 旭,陈 清

(1. 西南石油大学 化学化工学院,四川 成都 610500;2. 中国石油渤海钻探公司井下作业分公司,河北 任丘 062550)

水力压裂是提高低渗透油田勘探开发水平的重要措施之一,随着油田的不断开发,第一次压裂裂缝所扩大的储油区内的原油剩余量较少,另外储油区外还存在大量未探到的油层,采用常规的水力再次压裂往往仅仅是老裂缝的延伸,不一定能探及到原储油区外的油层[1-3]。因此,针对这一难题,20 世纪90 年代发展了转向重复压裂技术,该技术是在压裂过程中同时加入暂堵剂,一方面暂堵老缝或已加砂缝,降低水力压裂压力的流失;另一方面借助破裂压力、裂缝延伸压力的无规则变化使流体方向发生转变,从而造出新缝[4-6],共同实现原油储藏区域油量的“再生”。因此,不但需要所使用的暂堵剂具有一定的抗压强度[7],在地层压力和水力压裂压力的作用下能保持一定的形状和摩擦阻力;同时暂堵剂还需在压裂完成后“消失”或返排到地面,不造成地下岩层堵塞或污染地下环境[8-9]。目前,暂堵剂的开发,主要分为无机颗粒暂堵剂、聚合物型暂堵剂和吸水凝胶型暂堵剂[10]。聚合物型暂堵剂是先向地层注入低黏度聚合物溶液,随后注入交联剂变成能挑挂的水冻胶,实现地层缝隙的封堵;但是后期解堵还需加入破胶剂,且存在破胶不彻底的缺点。吸水凝胶型暂堵剂是依靠树脂具有吸水膨胀性质堵住裂缝,但吸水凝胶的抗压强度低、易破裂。传统的无机颗粒暂堵剂主要以聚合物包裹石英砂或人造陶粒为主,虽然封堵效果优异,但后期无法返排,会破坏和堵塞地层通道。因此,急需开发封堵效果优异,不破坏地层自然结构,且能完全返排的暂堵剂。

本工作通过溶解一定量的氯化钠后,加入氯化钙、氯化钾等沉淀剂析出氯化钠晶体,并辅以分散剂、稳定剂、缓蚀剂等助剂,使析出的晶体颗粒稳定分散于溶液中,从而得到一种水溶性无机盐晶体暂堵剂。以固含量和稳定性为主要评价指标,对不同配比暂堵剂体系的固含量、抗温性、配伍性等方面进行了实验室初期评价,然后在华北油田二连分公司进行了现场测试,显示该暂堵剂具有一定的实际应用前景。

1 实验部分

1.1 主要试剂及仪器

氯化钠(化学纯)、氯化钙(分析纯)、氯化钾(分析纯)、十二烷基硫酸钠(分析纯):成都科龙试剂有限公司;实验用水均为现场地层水。DMLB2 型徕卡显微镜:德国徕卡公司;DYQ-2型岩心驱替装置:成都岩心科技有限公司。

1.2 暂堵剂的合成

采用饱和溶液反析法,经过实验室初步筛选,确定氯化钙和氯化钾为沉淀剂、十二烷基硫酸钠为分散剂、改性瓜胶为稳定剂、钼酸钠为缓释剂,制备氯化钠晶体暂堵剂。取100 mL 现场回注水,在200 r/min 搅拌转速下溶解混合均匀的0.1%(w)十二烷基硫酸钠、25 g 氯化钠和0.5%(w)改性瓜胶,完全溶解后再加入10 g 氯化钙和10 g 氯化钾,搅拌至完全溶解析出晶体后再加入0.1%(w)钼酸钠。经过光学显微镜观察,反析的氯化钠晶体能稳定地悬浮在水溶液中,静置7 d 后未出现分层现象。

1.3 暂堵剂性能评价

配伍性是药剂现场应用的优先评价指标,是确定药剂能大量使用的先决条件。对氯化钠晶体暂堵剂与回注水、前置液和压裂液进行了配伍性评价。水的温度随地层深度的增加而增加,良好的抗温性可保证晶体型暂堵剂在泵入过程中还能保有较高的固含量,因此需要进行暂堵剂抗温性评价,测定不同温度下暂堵剂固含量的变化。通过实验室室内岩心驱替实验模拟评价氯化钠暂堵剂的封堵效果,采用内径3.96 cm、内长8.36 cm 的填砂管填制粒径为100 ~200 目的石英砂,压实到环压保持6 MPa;驱替溶液顺序依次为1%(w) 氯化钠溶液、0.1%(w)聚丙烯酰胺顶替液、氯化钠晶体暂堵剂和1%(w)氯化钠溶液,注入流速为0.03 mL/s,间隔一定时间记录注入流量和压力变化。

2 结果与讨论

2.1 暂堵剂的现场制备

表1为二连赛罕塔拉凹陷地区回注水分析数据。

表1 二连赛罕塔拉凹陷地区回注水分析数据Table1 Analysis data of reinjection water in Erliansaihantala depression

图1 为水溶性无机盐暂堵剂现场制备及试样外观照片。由图1 可知,暂堵剂为乳白色悬浮液,经稳定性测试,可保持12 d 不分层,表明该暂堵剂体系稳定,可实现药剂的连续均匀注射。

取现场回注水,分别配置3 个试样,测得暂堵剂体系的固含量(w)为10.57%,11.03%,10.78%,可见固含量平均值(10.79%)比在相同条件下用自来水配制的暂堵剂体系(6.96%)要高3.8 百分点左右,这主要是因为现场回注水中含有钠离子和氯离子,根据溶度积规则,氯化钠沉淀相应增多。由于固含量增加,可减少暂堵剂的用量。同时,使用现场回注水配置的暂堵剂固含量较高,波动很小,均保持在11%(w)左右,符合现场重复多批次实验的要求。

2.2 暂堵剂性能测试

2.2.1 暂堵剂与地层水的配伍性

当暂堵剂注入地层后与不配伍的地层水相遇时,使原有的地层水和储层矿石之间的离子化学平衡被破坏,岩石和混合水之间、注入水和地层水之间,会随注入水不断泵入逐渐建立一个新的化学平衡[11-12]。在打破旧平衡建立新平衡的过程中,只要流体中有两种以上不配伍的水存在或在流动过程中压力、温度、流体的化学组分不平衡,都存在结垢的可能,不可避免地造成储层的一定损害。在导致严重水敏的同时,注水速度过快时,还将产生严重的速敏伤害,低渗、特低渗的水敏更为严重[13-15]。因此,在进行现场施工前必须进行配伍性评价。

由于地层水的矿化度较高,里面包含的钠离子、钙离子和氯离子含量也很高,将地层水与暂堵剂体系按不同质量比(1∶9,4∶6,5∶5,6∶4,9∶1)混合,实验结果均无沉淀、无絮状物生成、无分层现象。说明地层水与暂堵剂具有优异的配伍性,混合后不会产生沉淀,满足现场施工要求。

2.2.2 暂堵剂与前置液的配伍性

由于注入工艺涉及到暂堵剂与前置液接触,为探讨前置液与暂堵剂的配伍性,将前置液与暂堵剂按不同质量比(1∶9,4∶6,5∶5,6∶4,9∶1)混合后,在室温下观察均无沉淀析出,且没有分层现象。说明暂堵剂与前置液的配伍性较好,可满足现场应用的要求。

2.2.3 暂堵剂与压裂液的配伍性

由于在施工过程中暂堵剂与压裂液相接触,为探讨现在常用压裂液与暂堵剂的配伍性,将压裂液与暂堵剂按不同质量比(1∶4,2∶3,3∶2,4∶1)混合后,在室温下观察均无沉淀析出。说明暂堵剂体系与现场回注水具有良好的配伍性,在一定时间内具有很好的稳定性。

2.2.4 暂堵剂的抗温性

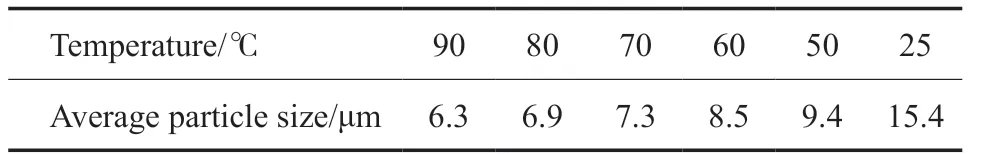

油藏区的地下情况较复杂,在开采过程中,温度压力等因素都会发生改变。本工作所配暂堵剂为无机盐型晶体颗粒暂堵剂,主要依靠其中的氯化钠晶体颗粒实现暂堵作用。温度对晶体颗粒的溶解度有一定的影响,因此进行了暂堵剂的抗温性测试。表2 为不同温度下暂堵剂固含量的测试结果。

表2 不同温度下暂堵剂固含量的测试结果Table 2 Test results of solid content of temporary plugging agent at different temperatures

由表2 可知,随着温度的升高暂堵剂的固含量减少,由于氯化钠与氯化钙混合后产生的晶体为氯化钠晶体,且升高温度会使氯化钠溶解度有一定幅度的增加,导致晶体随温度的升高有少量的溶解,但90 ℃下暂堵剂固含量仍维持在7%以上。

图2 为不同温度下暂堵剂的晶体颗粒形貌。表3 为不同温度下暂堵剂的平均粒径。由图2 和表3可知,随着温度的升高,暂堵剂晶体颗粒粒径逐渐变小,但在90 ℃平均粒径仍大于6 μm。因此,所配暂堵剂抗温性良好,能够满足施工的要求。

图2 不同温度下暂堵剂晶体的显微照片Fig.2 Crystal micrograph of the temporary plugging agent under different temperatures.

表3 不同温度下暂堵剂的平均粒径Table 3 Average particle size of the temporary plugging agent at different temperatures

2.2.5 暂堵剂的封堵性能

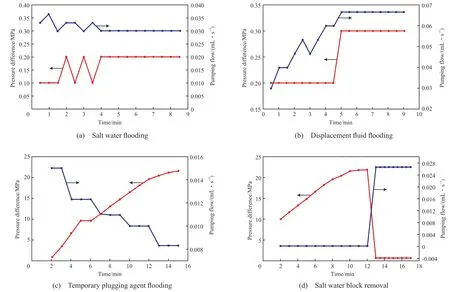

图3 为岩心驱替一个周期过程中体系的压差和流量随时间变化情况。由图3(a)可知,用盐水驱替4 min 后压差和流量达到稳定状态,压差为0.2 MPa,流量为0.03 mL/s,说明此时填砂管中已注满盐水,装填的石英砂被完全浸湿,同时可计算出封堵前岩心渗透率(K1)为1.132 μm2,此时填砂管湿重为4 527.74 g(干重为4 506.71 g)。图3(b)可知,用顶替液驱替4.5 min 后压差和流量保持恒定,压差为0.3 MPa,比盐水驱替时稍高,这是因为顶替液为聚丙烯酰胺溶液,黏度和密度都稍高于盐水,导致稳定后填砂管前后两段压差稍高,同时也说明此时填砂管内的盐水被顶替液驱替。图3(c)可知,向填砂管中注入暂堵剂时,随着泵入时间的延长,压差一直在增加,流量则一直降低,同时流量的降低过程出现多个平台阶段,即泵入流量出现2 min 不变过程,表明在暂堵剂注入填砂管过程中,固体颗粒发生不均匀堵塞,某些区域被封堵以后,暂堵剂就向其他区域移动,注入到一定量时这些区域也被封堵;随着注入时间和注入量的增加,填砂管中的微小缝隙被均匀地封堵,所以流量不断降低;结束时压差为21.6 MPa,流量为0.008 33 mL/s,封堵后岩心渗透率(K2)为0.085 μm2,由K1,K2计算出暂堵剂的封堵率为92.49%,达到了较好的封堵效果。由图3(d)可知,封堵后用盐水解堵时,由于填砂管中的孔隙被转向剂中的颗粒封堵,开始注入盐水时,压差随着注入时间和注入量的增加而增加,而一直没有流体从填砂管中通过,说明封堵效果较好;当压差达到21.9 MPa 时,陡降为0.2 MPa,与此同时填砂管出口端流出第一滴液体,说明此时填砂管内部出现水流通道,突破压力为21.9 MPa;另外,解堵后流量和压差均稳定,说明解堵完成,此时压差为0.2 MPa,流量为0.026 7 mL/s,计算出解堵后的岩心渗透率(K3)为0.914 5 μm2,由K1,K2,K3计算出解堵率为77.03%。综上所述,本工作所配氯化钠无机盐晶体型暂堵剂具有优异的封堵效果,且仅通过注入盐水就能实现解堵,方便易行,能极大地减少地层环境污染,具有优异的潜在应用价值。

图3 岩心驱替过程中压差和泵入流量随时间的变化Fig.3 Change of pressure difference and pumping flow with time during core displacement of fracturing diverter.

2.3 现场应用

2017 年8 月在阿尔29-901X 井的压裂施工中对本工作所配暂堵剂进行了测试,施工时间为97 min,前置液期间正向泵入暂堵剂15.0 m3,排量0.8 ~1.5 m3/min。压裂参数:破裂压力为24.78 MPa,停泵压力为7.78 MPa。由压裂施工曲线可知,正向挤注暂堵剂时油压和套压同时提高,爬坡较明显,恢复排量后油压套压均有二次破压,显示转向成功;爬坡压力达到了1.5 MPa,爬坡压力较小是该井压裂液用量大(140 m3),说明前期压裂形成的裂缝较长,且老裂缝中含有支撑剂,而此次测试暂堵剂用量相对较少,到达裂缝末端的暂堵颗粒不够多而造成爬坡压力较小。根据压后10 d 数据统计可知,平均日产油量由原来的3.52 t 升至8.14 t,增油效果十分明显。

3 结论

1)采用饱和溶液反析法制备了一种稳定悬浮的氯化钠无机盐型晶体颗粒暂堵剂,通过室内评价实验结果可知,暂堵剂与回注水、常规压裂液的配伍性优异,具有良好的抗温性。

2)通过室内岩心驱替和现场应用测试,证实本工作所配暂堵剂具有优异的封堵能力,且简便易行,不会造成地层的二次污染;现场施工方便,只需随前置液一起注入即可,施工后增油效果明显,具有很高的经济和社会效益。