船舶管子自动化制造设计解决方案

2020-11-12龚建东

龚建东,宋 伟

(上海外高桥造船有限公司,上海 200137)

0 引言

近年来,随着我国船舶工业的快速发展,造船数量不断增加[1];同时,整个船舶市场持续低迷,船价不断下降,人员成本不断提高。在此情况下,船厂应采用新技术、新工艺、新设备,对船舶制造技术进行改进,以加快新一代信息技术与制造业深度融合为主线,以推进智能制造为主攻方向[2],不断提升船舶建造质量,提高工作效率。

管子制造是船舶和海洋工程装备建造的重要环节之一[3]。以一艘18万吨级的散货船为例,全船的管子总数约为1.1万根,目前国内船厂制造单根管子所需时间约为3.2h,制造全船所有管子所需总时间约为3.5万h。国内船厂在管子制造效率和制造质量方面已遇到瓶颈,且弊端日益凸显,主要问题在于制造的自动化及流水线化程度低、设备陈旧和加工工艺落后[4]。因此,迫切需对管子制造技术进行优化,以提高船厂的竞争力。

本文以实现管子制造的流水线作业和自动化作业为目标,通过对国内外船舶行业的管子制造工艺的差异和单船管子大数据进行分析,提出多种解决方案,如优化加工代码、增加管子综合放样环节和将特殊管子标准化设计等,便于船厂灵活运用;同时,对设计方案的优点和不足进行总体评价。

1 国内外船舶管子设计与制造现状

1.1 国外船舶管子设计与制造现状

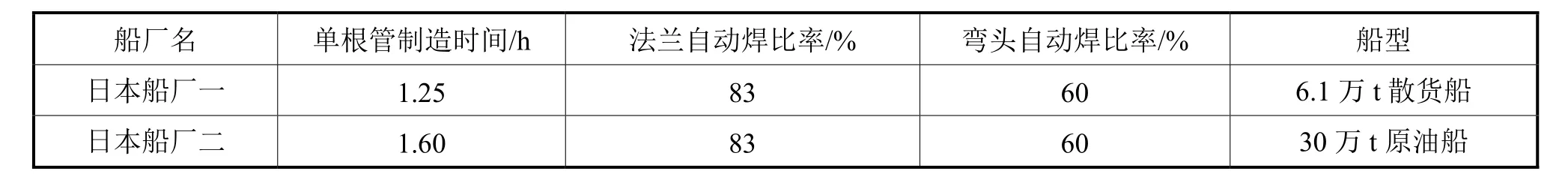

从20世纪90年代开始,国外先进船厂(尤其以日本、韩国的船厂为代表)就已开始致力于管子的自动化制造研究,以此减少人工成本,提高生产效率和产品质量。表1为2016年国外2家知名船厂的管子加工效率调研结果。

表1 2016年国外2家知名船厂的管子加工效率调研结果

国外船厂设计管子的主要目的是提高现场制造的效率。以管子分类为例,国外的管子设计除了按口径大小对管子进行分类之外,还将其分为纯直管、纯弯管(1个弯、2个弯和多个弯)、纯镶管、只带支管管子及其他类管子,设计管子细分原则有利于在施工现场对管子制造工位进行细分,并实施流水线作业。

由此可知,国外设计对管子的分类更有利于流水线及自动化完成纯直管和纯弯管制造。国外先进船厂的管子制造通常以管子制造流程为主导,以自动焊接为辅助,以传送带或导轨为运输方式,布置灵活方便,管子堆放整齐(见图1)。国外先进船厂的管子焊接主要以自动焊接为主(见图2),自动焊机调试之后能一直维持稳定的焊接质量,同时能使生产效率显著提高。

图1 国外船厂管子制造车间

图2 国外船厂管子焊缝

1.2 国内船舶管子设计与制造现状

当前我国的船厂在管子制造自动化方面仍处于起步阶段,主要靠人工完成,管子制造效率较低。表2为2016年国内几家知名船厂的管子加工效率的调研结果。

表2 2016年国内几家知名船厂的管子加工效率调研结果

国内的管子设计原则以完成系统设计为主要目的。以管子分类为例,目前国内设计的管子除了以管子口径大小来分之外,主要将其分为主管直管、主管弯管和其他类型管。

根据调研,国内管子制造车间以行车运行路线为主导,便于吊运管子,但行车资源稀缺,导致工作效率较低。同时,以工人工种(下料、装配、焊接和打磨等)为辅,导致管子堆放零散。由于自动化程度较低,国内船厂的管子焊接主要由人工完成。焊接质量受人为因素(如焊接工人的技能水平、情绪和身体健康状况等)的影响较大,后期会增加大量的补焊、打磨和检查等工作。

由表1和表2可知,同类型船舶单根管子的制造时间,国外船厂约为国内船厂的1/3,同类型船舶自动焊比率,国外船厂约为国内船厂的6倍,同时自动焊接的焊接质量远好于手动焊接的焊接质量,国内船厂的竞争力受到了严重影响。

2 设计解决方案

实施先进管子制造工艺的前提是能自动区分管子类型。传统的管子设计数据比较简单,只能实现对直管、弯管和镶管的区分,不能满足自动化制造管子的要求。对此,考虑多种设计解决方案,包括优化加工代码、管子综合放样和建立中间产品设计原则。

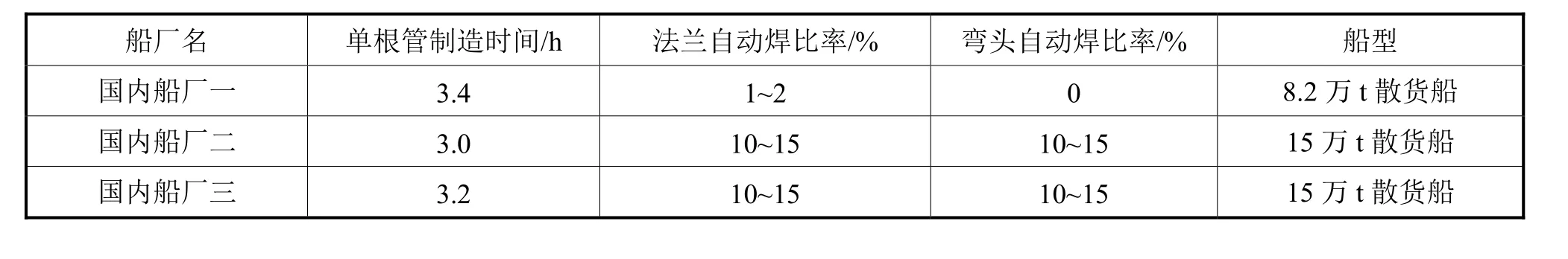

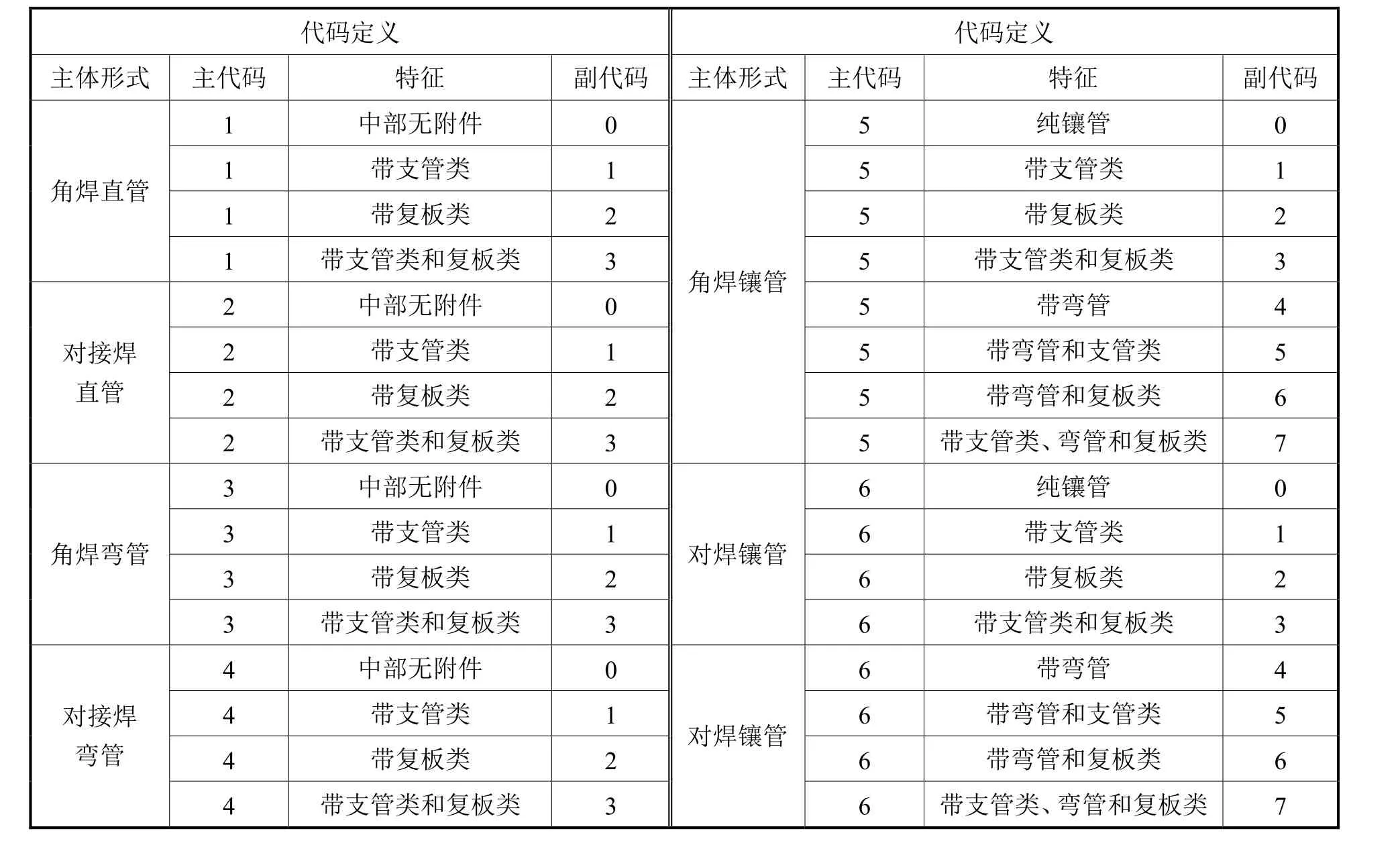

2.1 优化加工代码

加工代码包含的信息多种多样,如管簇、管子口径大小、加工工艺和表面处理等,传统的加工代码中已包含管子类别,但在内容上还不够细化、具体,必须对其进行优化,以满足现场工艺改进的需求。以管簇为例,将其扩展成6大类、32小类,囊括一般造船厂现有管子的几乎所有种类,如“端部不装配对接焊法兰的直管”“端部装配对接焊法兰的直管且仅含支管类设计”和“主体为纯镶管且仅含复板类附件”等,具体判断原则见表3。

表3 代码定义

新的设计规则增加了大量判断的工作量,依靠人工完成不仅繁琐,而且容易出错,显然是不可行的。因此,应通过软件的二次开发规避或减少人工介入,实现自动化。

所有的管簇分类都以TRIBON中自带的信息为依据,如支管信息、弯管信息和部件库信息等,且在设计层面均已明确判断的方法,从而得到管簇代码。同时,自动读取管子外径信息,得到管子口径代码。在未改变设计人员工作量的情况下,完成对管子属性的细分设计,为实现管子流水线制造提供理论基础。

2.2 管子综合放样

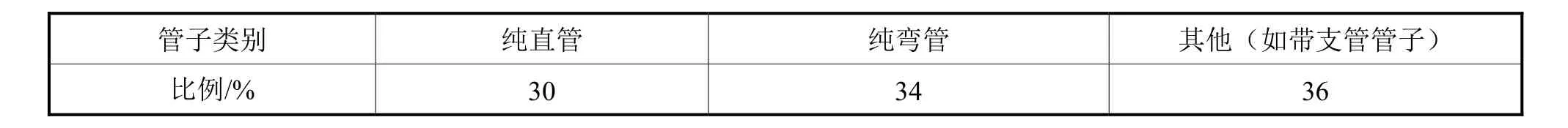

通过对船厂大量管子数据进行收集和统计分析,得到常规设计的管子规格比例见表4。

表4 常规设计的管子规格比例

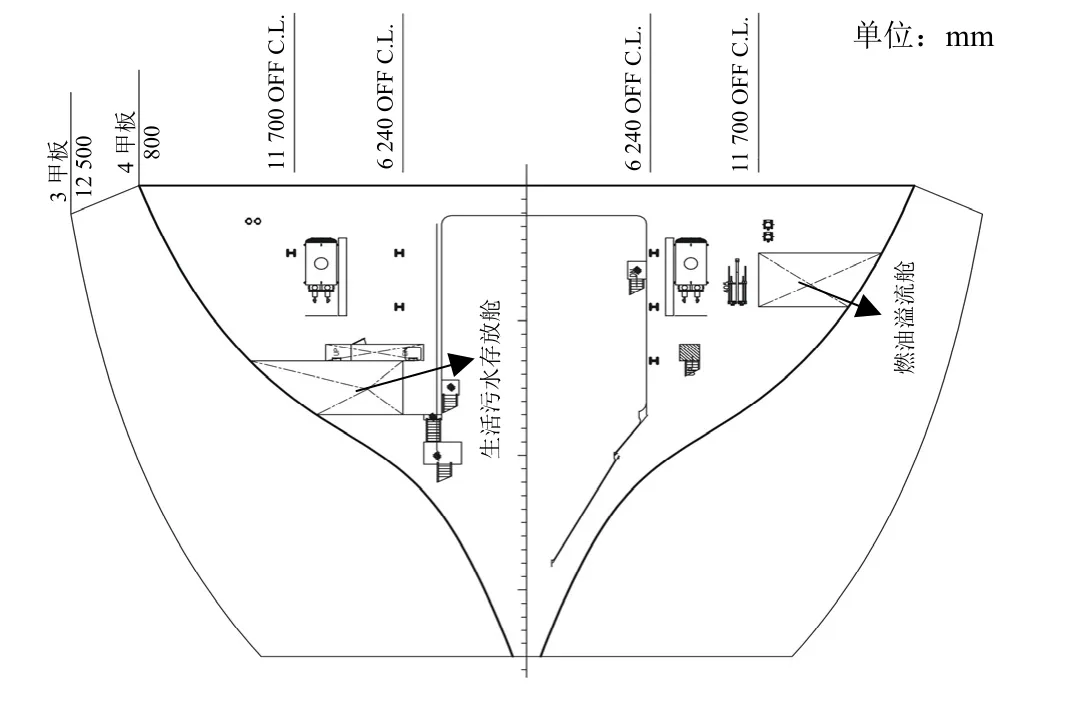

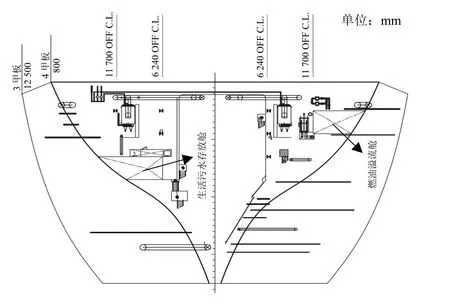

由表4可知,纯直管和纯弯管的占比较小,严重影响了管子流水线和自动化制造的能力,主要原因是设计过程中管子走向的设计较为随意。对此,需在原有的设计方法中增加一道管子综合放样的步骤,其操作思路是在机舱布置图的基础上(见图3),综合考虑各舾装件与船体之间的安装关系和施工工艺,利用CAD(Computer Aided Design)软件设计出管路的综合布置图(见图4),其主要作用是提高后期管子的放样平整性和正确性,同时优化管子的走向。尽可能多地实现纯直管和纯弯管设计,提高其占比,为管子的自动化制造和先焊后弯制造提供技术保障,提高生产效率。

图3 机舱布置图

图4 综合布置图

2.3 建立中间产品设计原则

标准化是提高工作效率的有效途径之一,通过对管子制造过程进行实际调研发现,在制造管子过程中,支管制造是一个难点,其焊接和打磨的工时是普通焊接点的1倍左右,通过对支管长度参数进行大数据收集和分析,编制标准支管设计原则,使其成为标准产品,提前制造,提高生产效率。成品件样例见图5。

图5 成品件样例

2.4 创新和不足

本文所述解决方案的创新点在于:

1) 管簇代码细分方案。将管簇代码设计成2位,实现对管簇的扩容,理论上可扩展至99个代号,适用性更广,同时便于管子加工部门根据船厂的实际情况,合理对设计数据进行组合使用,使生产效率最大化。若船厂运用流水线和自动焊接机器人,则其管子制造效率将提高30%以上。

2) 支管标准化、产品化设计。首先可提高支管与管附件之间的焊接质量,其次可提前完成支管的生产制造。

3) 利用管子综合放样的设计方法,扩大了纯直管和纯弯管的比例,进一步提高了管子制造的效率和焊接质量[5]。

该方案的不足之处在于,对于一家不断生产的船厂而言,其必定存有在制项目、在设计项目和待设计项目,必然会出现新老设计规则并存的情况,因此船厂在实施这套解决方案时,需整体协调船厂的生产节奏,同时需找到一个最优的实施窗口,这对船厂来说是比较困难的。此外,若要最大化利用这套解决方案,需投入大量的基础建设,如场地扩建和设备更新、升级,以保证实施的效果。

3 结 语

通过调研了解到,国内船厂与国外先进船厂在管子制造方面还存在较大差距,原因有很多,本文主要从设计的视角,结合造船行业主流的管子加工工艺,对其进行了分析,通过采取优化管子加工代码、增加管子综合放样设计环节和优化中间产品设计原则等方法,可为管子制造车间实现流水线和自动化生产提供精准、细致的理论数据参考。