阴极铜剥片装置的优化改造

2020-11-11江越文

江越文

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

贵溪冶炼厂(以下称贵冶)阴极铜生产主要工艺是先火法炼制粗铜阳极板,再电解精炼得到最终产品阴极铜[1]。阴极铜剥片机组是贵冶电解车间三系列生产阴极铜的最后一道工序,产品阴极铜需要在该机组进行洗涤、剥离、堆垛、输出等工序[2]。核心区域剥片装置正是对阴极铜进行剥离,由于剥片区域故障多、检修时间长,导致剥片机组作业率难以提高。为此,需要降低剥片装置故障率,缩短故障处理时间。

2 剥片机组简介

2.1 机组构成

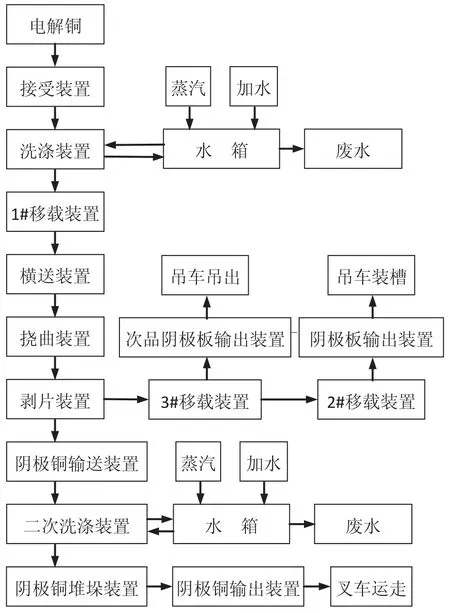

电解车间三系列剥片机组结合现场工况经过不断优化,移除了取样装置、压纹装置和打包装置,增设了二次洗涤装置。目前机组由14个部分组成,如图 1,分别是 :(1)接受装置 ;(2)洗涤装置 ;(3)1#移载装置;(4)横送装置;(5)挠曲装置;(6)剥片装置;(7)3#移载装置;(8)次品阴极板输出装置;(9)2#移载装置;(10)阴极板输出装置;(11)阴极铜输送装置;(12)二次洗涤装置;(13)阴极铜堆垛装置;(14)阴极铜输出装置[3]。

2.2 剥片装置区域构成及功能

剥片装置的功能主要是将阴极铜从阴极板分离[4],该区域主要由凿刀部位、机械手部位和分离部位等部分组成[5]。凿刀部位包括凿刀、凿刀升降油缸、凿刀导向杆、凿刀夹紧油缸以及凿刀机架;机械手部位包括机械手、举升油缸、滑动轴承、偏心轴承、弧形轨道以及弧形面板;分离部位由分离油缸及分离梁构成。

当阴极铜移入剥片装置区域,南北两侧凿刀夹紧并且落下将铜板从阴极板分开至机械手抓取位置,然后由滑动装置带动机械手在弧形面板上滚动,分离梁带动机械手对阴极铜进行彻底分离,放在输送运输机上,然后进入到下一步工序。

图1 剥片机组构成及工艺流程

3 故障原因以及解决方案

从剥片区域设备结构可以看出:该区域油缸种类多,各部位衔接紧密,动作快速且频繁,凿刀工作次数高达单日3500次,机械手和分离部位动作次数更为频繁,造成该区域的故障率居高不下,影响整台机组的运行速度。

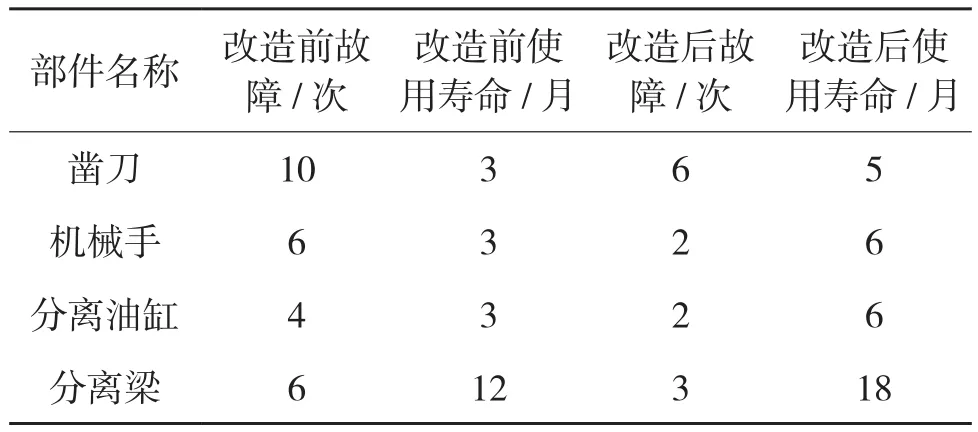

为了满足日常生产需求,提高机组作业率,需要降低机组故障率,减少故障检修时间,从设备结构、材质、检修方案等三个方面分析研究,查找出造成剥片装置故障率高居不下的主要原因是:凿刀机架固定座铜套不耐磨、机械手弧形面板材料选用不合理、分离油缸材质选用不合理、分离梁设计不合理等四个因素,并针对性地予以改进。附表1:机组部件年度故障次数及使用寿命统计表。

表1 机组部件年度故障次数及使用寿命

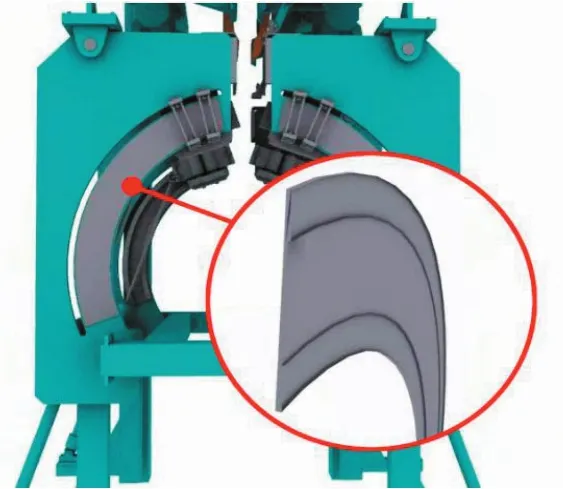

3.1 凿刀机架固定座铜套不耐磨

在凿刀部位,凿刀导向杆通过销轴吊装在凿刀机架固定座上,见图2。由于凿刀夹紧油缸动作,会使凿刀油缸出现小幅度摆动,会造成销轴与机架固定座铜套产生磨损,而且凿刀导向杆自重大,这种载荷情况下会加剧固定座铜套磨损,见图3,最终导致凿刀不能贴紧阴极板而出现“顶刀”现象,频繁顶刀会严重制约机组的作业速度,并且加快凿刀的磨损。

图2 凿刀导向杆装配示意图

为了解决铜套磨损带来的问题,将凿刀机架固定座铜套换成关节轴承,这种轴承具有承载能力强、耐冲击、防腐蚀、大角度调心等众多优点[6]。安装关节轴承的固定座避免了铜套与销轴之间的磨损,并且加大了固定座的承载能力,见图4。通过观察,轴承在使用一段时间后,并未出现磨损现象,凿刀的使用寿命明显提高,基本解决了由于凿刀固定座铜套磨损带来的设备故障。

图 3 原凿刀机架固定座

图 4 改进后凿刀机架固定座

3.2 机械手弧形面板材质选用不合理

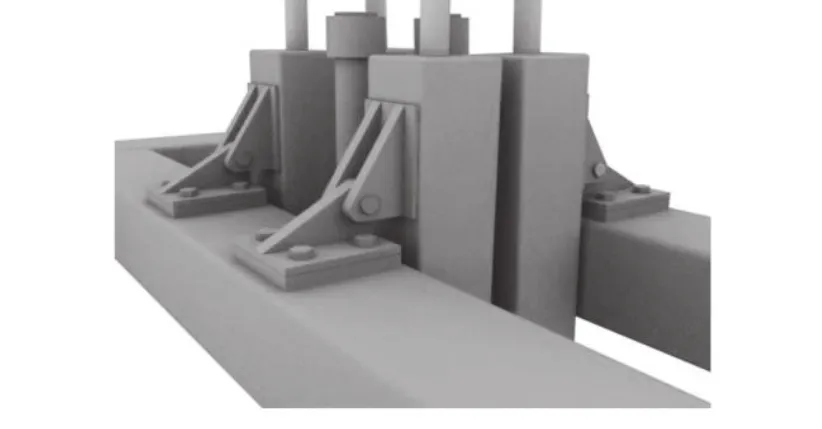

当阴极铜被凿刀从阴极板上铲开时,机械手装置将抓住铜板,然后通过油缸将铜板带到水平位置。这一过程机械手装置的偏心轴承要在弧形面板上滚动。由于机械手频繁动作,使偏心轴承与弧形面板的接触面产生滚动接触疲劳磨损[7],弧形面板表面会逐渐形成凹槽,见图5,机械手动作时就会产生晃动,最终导致机械手装置使用寿命的降低。如果机械手不能一次性将铜板剥离,分离梁就必须反复动作。这样就会减少分离梁的使用寿命。

图5 弧形面板磨损示意图

经过分析,机械手部位故障主要由弧形面板接触疲劳磨损引起。弧形面板材质为Q235碳素结构钢。现场工况下弧形面板更换周期为3个月,使用寿命较短,因此需要提高弧形面板表面硬度,对弧形面板整体进行渗碳处理,渗碳层深度为0.5mm,渗碳后表面耐磨性大幅度提高,表面硬度达到58HRC。在同一工况下将改进后弧形面板与改进前的面板进行对比,改造后面板的磨痕明显减少。经过现场实测,改进后弧形面板更换周期延长至6个月。

3.3 分离油缸材质选用不合理

阴极板进人剥片装置区域前需要在洗涤装置中将阳极泥洗净,如图1,进入到剥片装置区域时阴极板仍残留少量酸水。分离油缸在阴极板下方,残留的酸水会沿着阴极板流到分离油缸上,分离油缸材质为45号钢,耐腐蚀性能差,导致分离油缸后钢套产生化学腐蚀出现漏油,严重影响分离油缸使用寿命。

针对分离油缸不耐腐蚀这一问题,对油缸进行改良。将分离油缸钢筒、前钢套、后钢套、耳轴材质改为304不锈钢,考虑到耐磨性能及强度要求,活塞和活塞杆材质不变。改良后分离油缸耐腐蚀性能大幅度提升,彻底解决了分离油缸由于材质原因导致的设备故障。

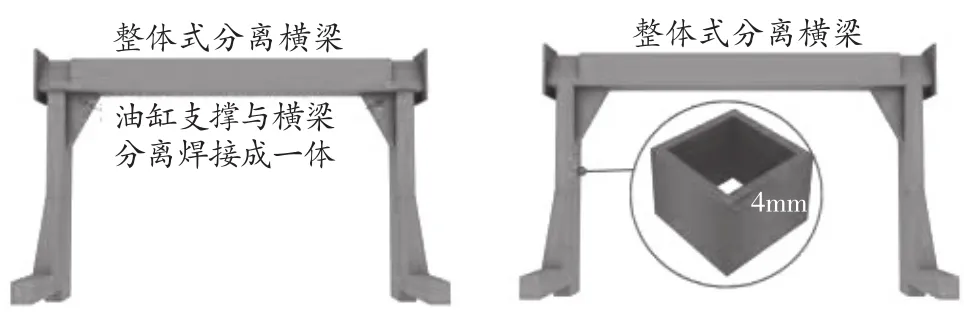

3.4 分离梁设计不合理

分离梁是由油缸支承架与横梁以焊接形式连接组成,其钢材的厚度仅为4mm,如图6。横梁经过长期运行容易出现断裂现象,导致故障产生,影响机组作业速度。改造前分离梁为焊接整体式设计,由于分离梁在剥下架下方,空间狭小导致更换步骤繁琐。更换分离梁首先需要拆除举升油缸,然后拆除上方链条和轨道,其次再拆除旧的分离梁。等到安装完新分离梁之后再装上油缸,链条和轨道。其中拆装链条和轨道耗费了大量的时间。

图6 整体式分离梁结构

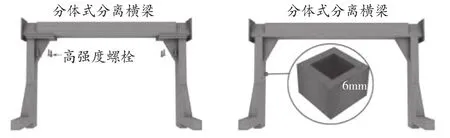

由于分离梁设计上的缺陷,导致故障频发,检修耗时长。针对这些问题,对分离梁进行改造,钢材厚度由原来4mm增至6mm,并对整体式分离横梁改为分体式分离横梁,支撑架与横梁之间的连接形式改为螺栓连接,且在外部加焊。从图7中可以看出改造后分离梁为分体式模块化结构。结构改进后,分离梁故障率大幅度降低,使用寿命由4个月提高至18个月。

结构的改进也简化了安装步骤,拆除油缸和旧梁之后,将新横梁从链条中间穿过,油缸支承架分别从链条两侧移入,然后用高强度螺栓连接,并在对接口进行焊接加固。此项改进可以避免拆装链条和轨道,检修用时由原先平均7个小时下降到3.8个小时,提高了检修效率。

图7 分体式分离梁结构

4 改进效果

通过对优化后的设备进行跟踪观察,统计出了优化后的部件年度故障次数及使用寿命,由表2可知,凿刀故障率下降40%,使用寿命提高67%;机械手故障率下降67%,使用寿命提高100%;分离油缸故障率下降50%,使用寿命提高100%;分离梁故障率下降50%,使用寿命提高50%。

表2 优化前后年度故障次数及使用寿命对比

5 结语

通过对剥片装置进行的设备改造,提高了备件的使用寿命,降低了设备的故障率,缩短了检修时间,降低了劳动强度,显著提高了整个剥片机组的作业率。这种“部件改进、整体提高”的设备改造新方式,基于“分体式、模块化”设计思路,效果显著,值得借鉴。