浅析丁型与双向水泥土搅拌桩技术与应用

2020-11-09王燕芹

王燕芹

摘 要: 丁型与双向水泥土搅拌桩技术吸收了常规水泥土搅拌的优点,充分利用复合地基应力传递规律,攻克了常规水泥土搅拌桩的严重缺陷,是一种新桩型与一种全新的施工方法。

关键词: 丁型;双向水泥;搅拌桩;技术与应用

【中图分类号】TU753 【文献标识码】A 【DOI】10.12215/j.issn.1674-3733.2020.33.096

水泥土搅拌桩系指利用水泥等材料作为固化剂,通过特制的搅拌机械,在软土地基深处,就地将软土和固化剂搅拌,由固化剂和软土之间产生一系列物理、化学反应,形成具有整体性、水稳定性和一定强度的水泥土加固体,从而提高软土地基的承载力,减少地基沉降。

大量工程实践表明:水泥土搅拌桩具有软土加固效果好、施工机械简单、施工速度快、造价较低、振动小、施工中对环境影响较小等优点,在软土地基处理工程中得到了广泛应用。

但在实际工程中也发生了一些工程质量事故,造成对水泥土搅拌桩的成桩质量及其处理软土地基的效果產生怀疑,许多地方对水泥土搅拌桩技术持慎用、甚至限用的态度。

针对水泥土搅拌桩存在的问题,东南大学岩土工程研究所在充分研究水泥土搅拌桩的加固机理和影响水泥土搅拌桩桩身质量因素的基础上,经过多年的探索与实践,发明了双向水泥土搅拌桩与钉形水泥土搅拌桩。

1 常规水泥土搅拌桩存在的问题

1.1 均匀性差。常规搅拌桩由于搅拌叶片单向旋转,在一个面上切割搅拌土体,对固化剂和土体无法充分搅拌,且形成层状水泥土搅拌体,不能完全发挥水泥土作用,桩身强度较低。

1.2 浆液上冒。施工过程中,在土压力、孔隙水压力、喷浆压力以及搅拌叶片旋转力相互作用下,造成搅拌桩筒体内压力剧增,水泥浆沿钻杆上冒甚至溢出地面,无法就地搅拌,导致桩身上部水泥含量高及大量水泥浆的浪费。

1.3 受力不合理。桩径自上而下完全相同,不能根据地基应力状态及地质条件合理选择桩的结构形式。桩土的复合作用不能充分发挥。

1.4 经济效益低。单位体积的软土地基处理工程量大,施工速度慢,造价偏高。

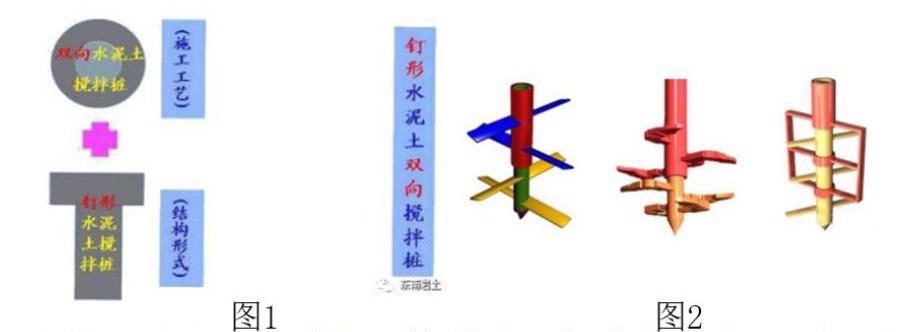

钉形与双向水泥土搅拌桩技术吸收了常规水泥土搅拌的优点,充分利用复合地基应力传递规律,攻克了常规水泥土搅拌桩的严重缺陷,是一种新桩型与一种全新的施工方法。(如图1)

钉形与双向水泥土搅拌桩施工可利用现有的常规水泥土搅拌桩成桩机械作为机架,也可在沉管灌注桩机等通用设备上,配上专用的双向搅拌桩动力箱体与多功能自动变径钻头,采用同心双轴钻杆,通过内外钻杆上叶片的同时正反向旋转形成桩体。(如图2)

在施工过程中,利用土体的主、被动土压力差,通过改变内外钻杆旋转方向,使钻头上叶片打开或收缩,桩径随之变大或变小,形成钉形桩(变截面桩)。

该项技术具有独创性,拥有自主知识产权,已获得多项国家专利,可以采取浆喷、粉喷两种形式,还可以在固化剂中加入适量的砂、石膏等添加剂,形成砂浆桩等搅拌桩,原采用的四搅两喷施工工艺现仅需两搅一喷。

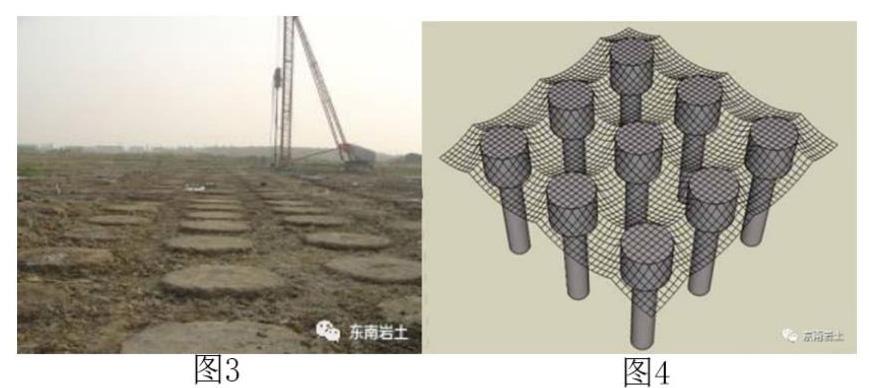

目前钉形与双向水泥土搅拌桩最大的处理深度已达到32米,最大的桩径已达到1.3米。且可以根据荷载类型、地质条件、工程性质等不同的情形设计出相应的变截面水泥土搅拌桩。(如图3,4)

2 钉形与双向水泥土搅拌桩优点

2.1 强度提高

由于叶片的同时正反向旋转,阻断了水泥浆上冒途径,彻底解决了冒浆现象,并且使固化剂与土体就地充分搅拌,不再出现层状的水泥土搅拌体,水泥土强度大幅度提高。

2.2 扰动小

同心双轴同时正反向旋转,使土体对叶片产生的水平旋转力相互平衡,降低了施工对桩周土的作用,桩周土扰动小。

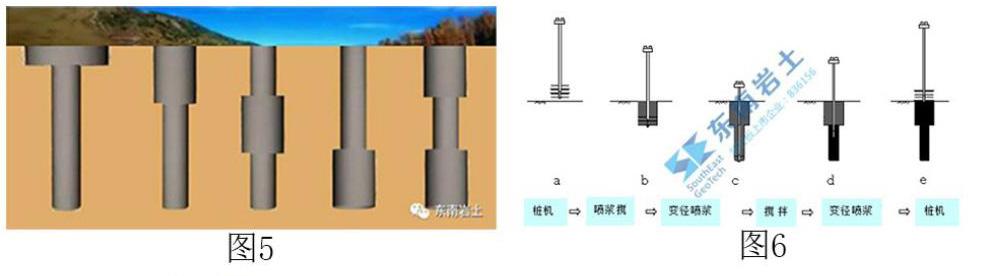

2.3 受力合理

钉形桩的变截面结构,与地基中应力传递规律相一致,使加固体的受力更合理,达到更佳地基处理效果。(如图5,6)

2.4 易于推广

使用常规的固化剂,对现行的水泥土搅拌机械进行改进,施工人员接受短期指导即可施工。

2.5 便于管理

由于采用了两搅一喷施工工艺,不需要复搅复喷,降低了人为因素对施工质量的影响。

2.6 经济性

由于桩身强度大幅度提高,加固体桩身受力更合理,单位体积的软土地基处理工程量小,大大降低了工程造价。

↑ 多种结构形式的钉形与双向水泥土搅拌桩

↑ 钉形与双向搅拌桩施工工艺流程

钉形与双向水泥土搅拌桩技术已在铁路、高速公路、市政、港口、基坑围护、工业民用建筑、码头、机场、水利等多个领域几百个工程项目中得到应用,累计施工已超过5000万延米,目前最大处理深度已达32米,最大桩径已达到1.3米。

参考文献

[1] 易耀林.刘松玉.堤下双向水泥土搅拌桩复合地基工作性状[J]华中科技大学(自然科学版).2009.37(8);103-107.

[2] 冯丽;刘松玉等;丁型水泥土双向搅拌桩复合地基技术规程[J];江苏省建设标准站;2010.7.