键合参数对Ag-5Au键合合金线无空气焊球及键合强度影响研究*

2020-11-09张俊超宋克兴周延军

曹 军,徐 旭,张俊超,宋克兴,周延军,花 涵

(1. 河南理工大学 机械与动力工程学院, 河南 焦作 454000;2. 河南科技大学 材料科学与工程学院, 河南 洛阳 471000)

0 引 言

近年来,微电子封装技术正向着高密度化、耐热化、高热传导性能以及高频化的方向发展,与之相关的键合引线的要求也就越来越高,高性能键合引线成为人们研究的热点[1-4]。Ag基键合合金线因为其高导电率、易成球、工艺参数与金线相似、键合适应性强、成本适当等的优势,开始应用在微电子封装中[5-9]。近年来国内外学者对Ag基键合合金线进行了不少试验研究,Chuang[10]等研究得出Ag-4Pd键合合金线在热处理过程中容易形成孪晶组织的结论;曹军[11]等总结得出银合金线在机械性能、键合性能、抗腐蚀与抗氧化性能及可靠性方面具有明显优势的结论;Guo[12]等对Ag-8Au-3Pd键合合金线的FAB形成过程进行研究,得出了低电流、长时间的键合参数易于形成无缺陷FAB的结论;Zhong[13]等研究了烧球参数对键合铜线键合过程的影响,发现在一定范围内球焊点硬度随烧球时间的缩短而降低;Qi[14]等研究了不同键合参数对Au键合线键合质量的影响,得出了超声功率和键合压力对键合强度的生成起决定性作用;曹军[15]等研究了键合参数对铜线键合性能的影响,得出了过大的超声功率和压力导致焊接内部裂纹产生,过小的超声功率会形成假焊的结论。上述研究所涉及的是有关银基合金线组织结构和机械性能,以及键合参数对Au键合线的键合性能影响,而键合参数对Ag-5Au合金线FAB形貌及键合强度的影响研究鲜有论述。本文通过采用不同键合参数对Ag-5Au合金线键合进行烧球和键合试验,进一步探究了键合参数对Ag-5Au合金线FAB形貌及键合强度的影响,为Ag-5Au的使用提供理论依据。

1 实 验

1.1 试验材料

试验材料为直径0.025 mm的Ag-5Au键合合金线(Au含量为5 %(质量分数),余量为Ag),键合合金线力学性能:伸长率14.1%,强度(拉断力)9.4 g。

1.2 试验方法

采用Ag-5Au合金线在自动键合设备上进行键合试验,键合设备型号:ASM-IHAWK ealge60,封装类型:2835单晶LED,劈刀类型:R2-1271-1222-08B,键合参数如表1所示,通过不同烧球时间、烧球电流、超声功率和键合压力等参数进行键合试验;键合过程中采用N2气体保护,气体流量0.6 L/min;采用Dage Series 4000-BS250测试仪对键合后的键合点进行键合拉力和球剪切力测试,并对数据进行统计分析;采用JEOL JSM-6700F扫描电镜(装配EDS)对FAB形貌及键合点形貌进行分析。

2 分析与讨论

2.1 不同烧球参数对Ag-5Au合金线FAB(Free Air Ball)形貌的影响研究

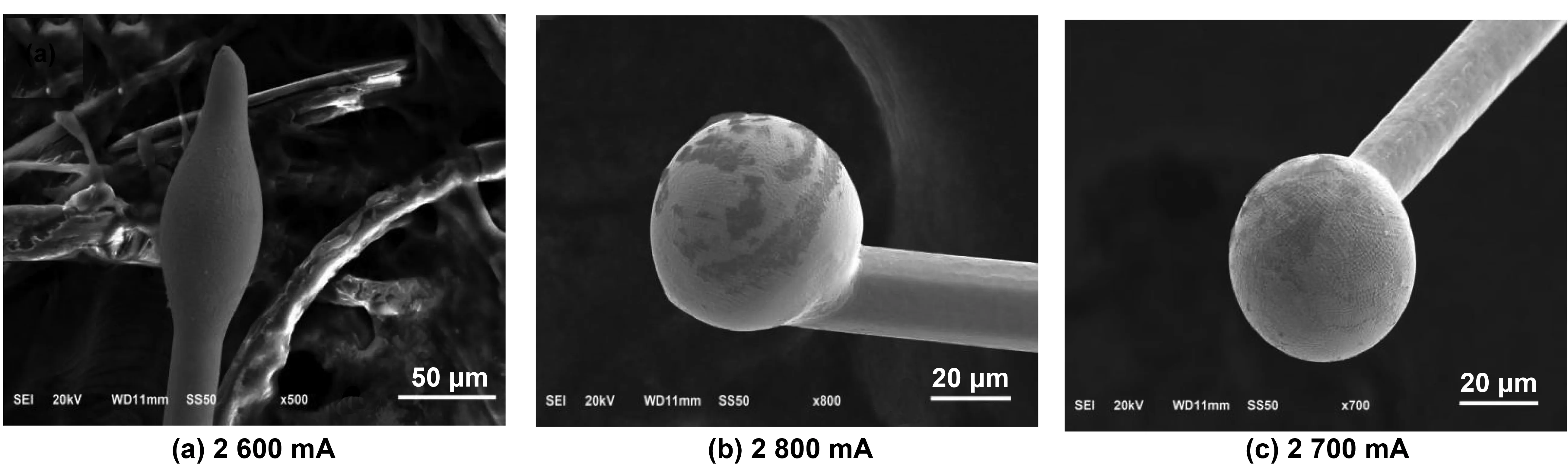

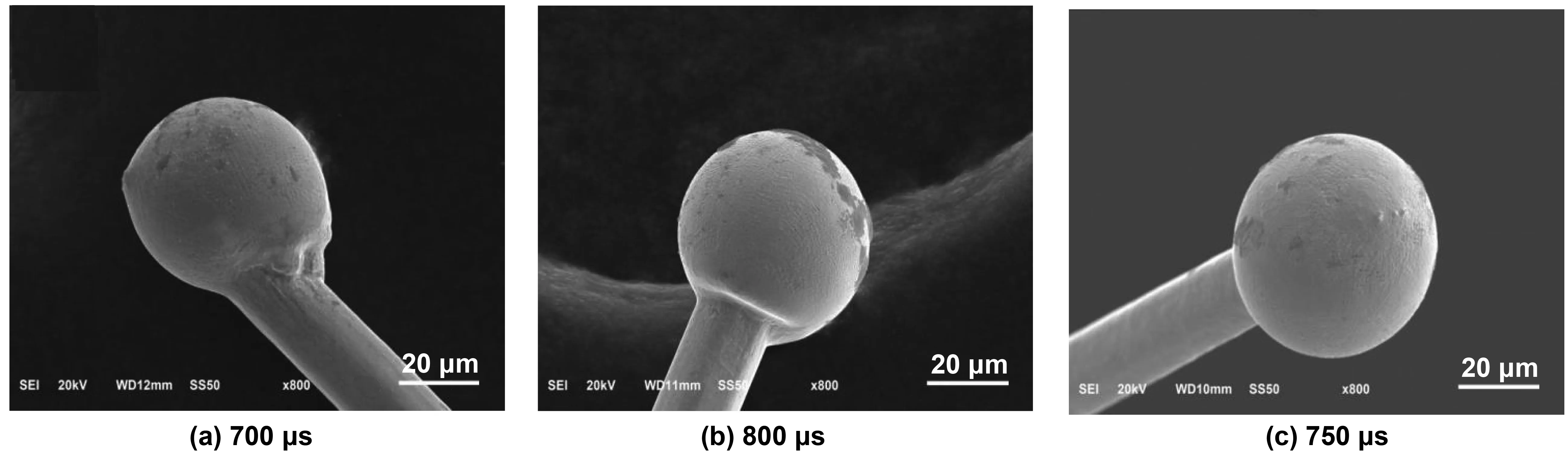

图1为烧球时间为750 μs,不同烧球电流的FAB形貌。烧球时间为750 μs烧球电流为2 600 mA时FAB球形为椭圆,如图1(a);烧球时间为750 μs烧球电流为2 800 mA时FAB出现高尔夫球杆状,如图1(b);烧球时间为750 μs烧球电流为2 700 mA时FAB球形为圆形,如图1(c);图2为烧球电流为2 700 ms,不同烧球时间的FAB形貌。烧球电流为2 700 mA烧球时间为700 μs时FAB球形偏小并出现高尔夫球杆状,如图2(a);烧球电流为2700 mA烧球时间为800 μs时FAB球形偏大并球会往上缩出现颈部下凹的现象,如图2(b);烧球电流为2 700 mA烧球时间为750 μs时FAB球形为圆形,如图2(c)。

烧球参数由键合线线径大小及键合线成分决定的。烧球时间一定,烧球电流≤2 600 mA时不能产生足够的能量,无法将键合线尾丝完全熔融,从而出现椭圆状的球形;而烧球电流≥2 800 mA时将产生过多的能量,键合线熔融较多,且远离打火杆位置凝固速率大于打火杆侧,从而出现高尔夫球杆状的球形。烧球电流一定,烧球时间≤700 μs时合金线熔化量小,液态球的受外界环境影响较大,FAB位置不确定性大,从而出现球形偏小及高尔夫球杆状;烧球时间≥800 μs时合金线熔化量过多,形成较大的液态球,从而出现球形偏大及球往上缩和球颈部下凹的现象。

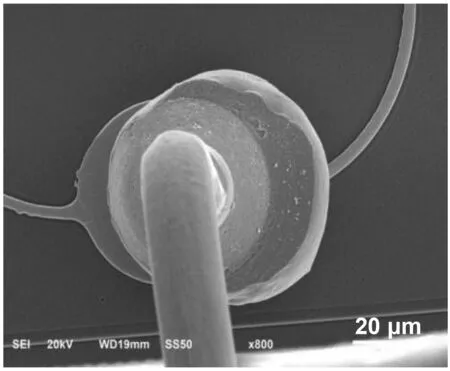

高尔夫球杆形状的FBA会导致后续键合环节中第一焊点短路,并在曲率较小位置焊球部分会溢出,如图3所示;并且,此现象还会降低球焊点的拉力、剪切力以及其器件的可靠性;椭圆形状的FAB会导致键合环节中第一焊点的连接强度不足,出现虚焊,从而引起器件失效。由此,对于Ag-5Au合金线优化的烧球电流和烧球时间分别为2 700 mA和750 μs。

2.2 Ag-5Au不同超声功率和键合压力对Ag-5Au合金线键合强度的影响

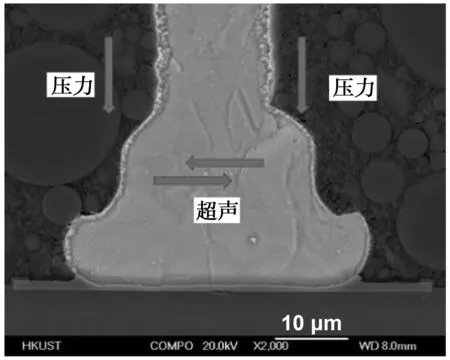

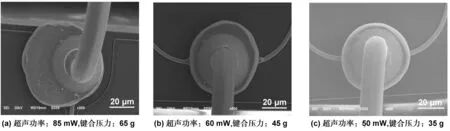

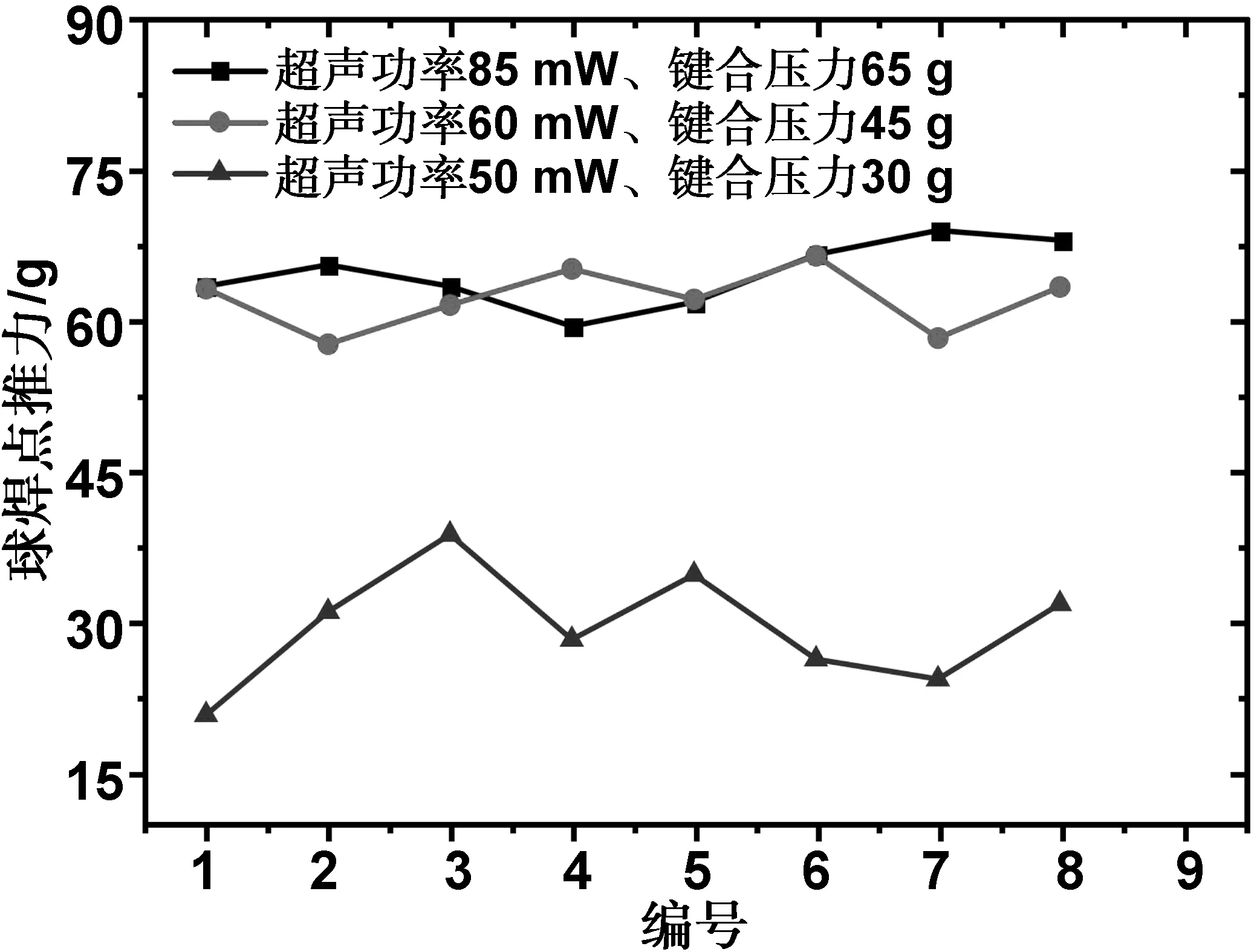

键合过程中,在压力和超声作用下无空气焊球发生形变,图4所示,且不同的压力及超声条件下,无空气焊球形变量不同。图5(a)是Ag-5Au合金线在超声功率为85 mW,键合压力为65 g下的第一焊点形貌。由图可知该球焊点部分溢出,导致器件短路和失效。图5(b)是Ag-5Au合金线在超声功率为60 mW,键合压力为45 g下的第一焊点形貌,由图可知该焊点球形较为规则。图5(c)是Ag-5Au合金线在超声功率为50 mW,键合压力为35 g的第一焊点形貌,由图可知焊点球形小。图6是Ag-5Au在不同参数下所测得的球焊点推力对比图。从图中可以看出超声功率为50 mW,键合压力为35 g时推力最低,不满足球推力要求;超声功率为85 mW,键合压力为65 g推力值满足质检要求,但其焊点容易造成短路和应力集中,导致器件失效;对于Ag-5Au合金线在超声功率为60 mW,键合压力为45 g下的第一焊点形貌较规则且球推力满足要求。

图1 EFO电流参数分析

图2 EFO时间参数分析

图3 Ag-5Au不规则FAB导致球焊点部分外溢

键合过程中,超声功率和键合压力通过劈刀施加在键合线上,使得键合线与焊盘紧密接触,在超声的作用下键合引线与焊盘表面产生高频振动,从而清除线材与焊盘表面的污染物,同时,键合线在超声作用下内部产生大量位错,进而实现键合引线与基板之间产生快速扩散通道。当第一焊点超声功率为50 mW,键合压力为35 g时,不能产生足够的能量和压力,键合线和焊盘表面的污染物和氧化物也不能彻底破坏,键合线内部的位错量增加不足,进而影响了金属原子的相互扩散,导致球焊点推力低。当第一焊点超声功率为85 mW,键合压力为65 g,过大的压力使得无空气焊球形变量过大,进而溢出焊盘,导致器件失效。

图4 球焊点界面受力示意图

图5 球焊点形貌

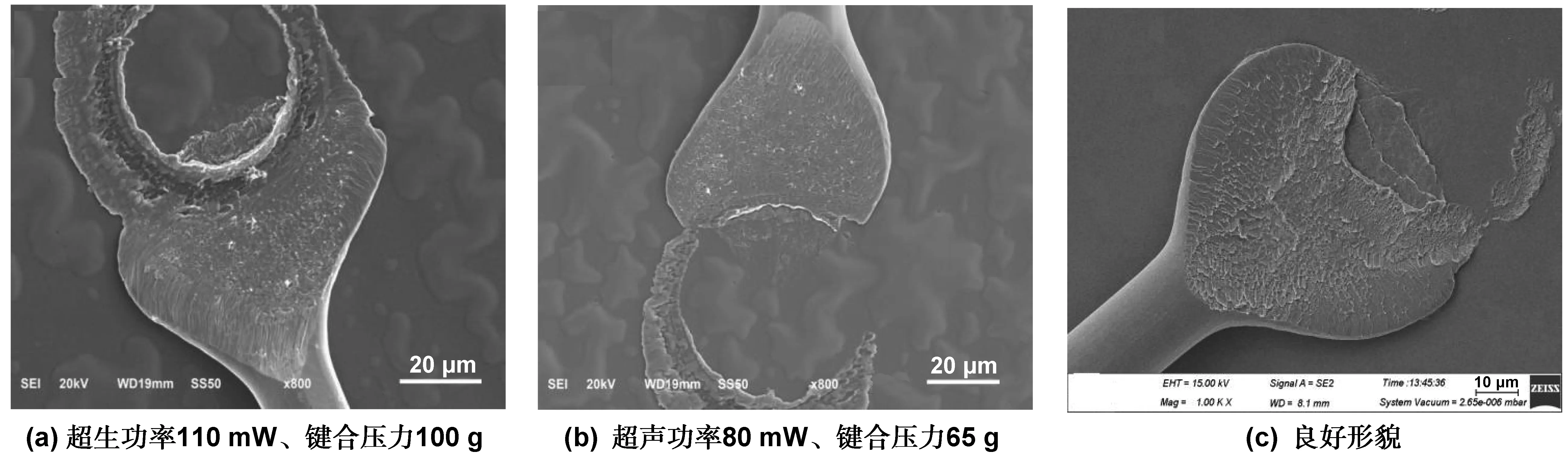

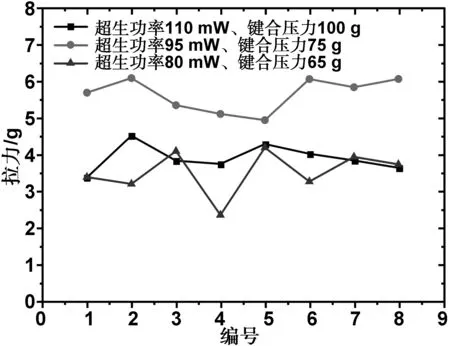

图7(a)是Ag-5Au合金线在超声功率为110 mW,键合压力为100 g下的第二焊点形貌。由图可知该焊点鱼尾的功率环明显且偏大,焊盘变形;图7(b)是Ag-5Au合金线在超声功率为80 mW,键合压力为65 g下的第二焊点形貌。由图可知该焊点鱼尾短切不对称;图7(c)是Ag-5Au合金线在超声功率为95 mW,键合压力为75 g下良好的第二焊点形貌。图8是Ag-5Au在不同参数下所测得的拉力数据图。从图中可以看出当超声功率为95 mW,键合压力为75 g时拉力最高。

图6 Ag-5Au不同参数下的推力

键合过程中,在键合压力和超声的作用下实现金属原子间的快速扩散,从而实现一定的键合强度。第二焊点超声功率为110 mW键合压力为100 g时,所产生的能量和接触应力较大,导致焊盘的严重变形,并崩坏鱼尾降低键合强度;此外,过大的功率还会引起键合附近区域的严重应力集中,使产品存在较大的残余应力,影响产品的寿命;再者,第二焊点参数过大,使鱼尾长度过短,键合引线与焊盘的有效接触面积小,焊点连接强度降低,同时还会引起第二焊点在鱼尾处应力集中,造成第二焊点颈部断裂。第二焊点超声功率为80 mW,键合压力为65 g时,所产生的能量不能满足键合的需要,线材和焊盘表面的污染物和氧化物不能彻底破坏,线材内部位错畸变量不足,原子间的扩散通道较少,原子间的扩散程度降低,导致第二焊点键合强度低。对于Ag-5Au合金线,第二焊点功率为95 mW,键合压力为75 g时具有良好的键合质量。

图7 第二焊点鱼尾形貌

图8 Ag-5Au不同参数下的拉力

3 结 论

通过研究键合参数对Ag-5Au合金线FAB形貌以及键合强度度的影响,得出以下结论:

(1)对于Ag-5Au键合合金线,烧球电流2 600 mA时,FAB球形偏椭圆;烧球电流2 800 mA时,FAB会出现高尔夫球杆状;烧球时间700 μs,FAB球形偏小并会出现高尔夫球杆状;烧球时间800 μs,FAB球形偏大上缩并在颈部出现下凹现象。

(2)第一焊点、第二焊点超声功率分别为55、85 mW,键合压力分别为40、70 g时,键合点出现虚焊现象;第一焊点、第二焊点超声功率分别为85 mW、110 mW,键合压力分别为65、100 g时,造成焊盘短路和损坏,导致器件失效。

(3)Ag-5Au合金线的优化键合参数为:烧球电流为2 700 mA、烧球时间为750 μs、第一焊点超声功率为60 mW,键合压力为45 g;第二焊点超声功率为95 mW,键合压力为75 g。