水泥改良对地层冻结温度场影响分析

2020-11-09黄建华杨鹿鸣王蕴晨

黄建华, 杨鹿鸣, 王蕴晨

(1.福建工程学院土木工程学院, 福州 350118; 2.地下工程福建省高校重点实验室, 福州 350118)

地铁联络通道建设是地铁隧道工程的最后一步,也是最为关键的一步。在联络通道开挖前,若无采取有效的地层加固措施,其开挖引起的应力释放将可能显著增大地铁主隧道和联络通道上方地表的变形,严重危害工程及周边环境安全。

人工冻结法是目前常用于地铁联络通道工程的地层加固方法。其原理是利用人工制冷的方式,将低温冷媒通过冻结管送入地层中,使地层中的水冷却结冰,从而提高地层的强度和弹性模量,并通过冻结形成的杯型冻结壁将地下水与待开挖土体隔绝,起到支护和止水的双重作用[1]。在针对冻结法的理论研究与施工设计中,可通过理论推导、数值模拟等方式对冻结过程中的土体温度场进行计算,并根据计算结果推算出冻结壁的发展情况,从而对冻结效果做出预测,对冻结方案进行优化。

由于地下工程交叠以及地层加固工法交叉使用情况的日益普遍,在水泥改良土地层中采用人工冻结法进行二次加固的情况并不罕见[2]。部分工程采用冻结法加固的土体已非原状土,而是临近地下工程预加固过的水泥改良土;部分工程为抑制土体的冻胀变形,在采用冻结法加固地层前,预先使用水泥搅拌桩对地层土质加以改良[3]。由于水泥改良提高了地层的初始温度,降低了地层的含水率,改变了土体的矿物组成和热物理参数,因此水泥改良土地层和原状土地层中冻结温度场的发展与分布规律存在着明显差异。目前对于冻结温度场的研究主要集中在原状土地层[4-9],而对水泥改良土地层冻结的情况研究较少[10-11]。为此,以福州地铁2号线某联络通道冻结工程为背景,采用ABAQUS有限元软件对该工程积极冻结期的冻结温度场进行计算,分析水泥改良土地层冻结温度场的发展与分布规律,并探究冻结温度场对水泥掺量变化的敏感性,为今后水泥改良土地层冻结工程提供参考和借鉴。

1 工程概况

1.1 工程与地质概况

福州地铁2号线某联络通道位于某主干道下方,埋深20 m,总长40.2 m,属于超长联络通道。联络通道主体为宽3.76 m、高4.04 m的直墙拱型隧道,采用矿山法暗挖构筑和复合式衬砌结构,初支为钢拱架及230 mm厚的喷射混凝土,二衬为400 mm 厚的模筑混凝土。联络通道左线位置上方为某机动车检测公司地块,右线位置上方为福州环城高速辅道边部,均为交通繁忙地段,对施工产生的地表及周边建筑变形控制要求严格。

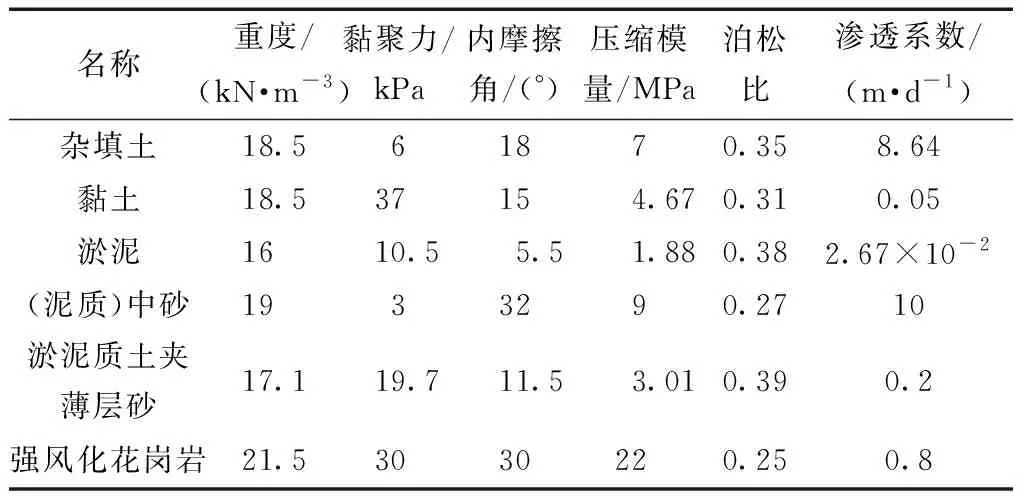

联络通道所处地层自上而下的分布情况为杂填土、淤泥、黏土、淤泥质土夹薄层砂、(泥质)中砂、强风化花岗岩。各地层主要物理力学参数如表1所示。联络通道主体大部分位于淤泥质土夹薄层砂中,该地层透水性较弱但含水率较高,强度较低且压缩性较高,在此地层进行联络通道开挖风险较高,易发生失稳、塌方等事故,并容易引起较大的地表和周边建筑变形。因此在联络通道开挖前,需对其开挖断面周边一定范围内的土体进行加固,以保证工程的安全进行。

表1 地层主要物理力学参数

1.2 地层加固方案

该工程在初期采用水泥搅拌桩法加固地层,设计水泥掺量为20%。但由于福州地区位于滨海软黏土地层,地下水量丰富且处于流动状态,喷入土体中的水泥易被地下水带走,导致水泥搅拌桩的成桩效果受到影响。在对水泥搅拌桩加固效果进行探孔监测时,出现了出水出砂现象,说明加固未达预期效果,无法满足工程的稳定性和止水性要求,遂改用人工冻结法进行二次加固。

由于联络通道长度较大,拟采用隧道内水平双向冻结的方式加固待开挖土体,即在分别左右线盾构隧道中安设冻结管,将联络通道外围土体冻结形成具有一定强度、稳定性和止水性的冻结壁。工程设计积极冻结期为65 d,要求积极冻结期末冻结壁厚度在喇叭口处≥1.8 m,在通道正常段≥2.1 m,冻结壁平均温度≤-10 ℃。为使积极冻结期末冻结壁的各项参数满足设计要求,在左右线隧道中近似对称布设178根冻结管和22个测温孔,其中右线冻结管和测温孔平面位置如图1所示。

W1~W11表示测温孔图1 冻结管与测温孔平面布置Fig.1 Layout of freezing pipes and the thermometric holes

2 冻结温度场数值模型

冻结过程中的土体温度场是一个带有内热源、相变、移动边界的动态温度场,其定解的求解属于强非线性问题,可通过有限元方法加以解决。结合工程设计与具体工况,采用有ABAQUS有限元软件对水泥改良土地层冻结温度场进行模拟。

2.1 模型几何尺寸与网格划分

采用实体单元模拟土体。在水平冻结工程中,冻结管与土体间的热传导主要发生在冻结管径向,在冻结管轴向上十分微弱,冻结管径向的温度影响范围约为冻结管布置圈半径的5倍[2]。根据此特点,将土体模型x轴方向(冻结管轴向)取至左右线主隧道轮廓线外2 m(共56 m);y轴方向以主隧道横截面形心为中点,上至地表,下至主隧道中心线下23 m(共46 m);z轴以联络通道横截面中轴线为对称轴,向左右分别延伸至5倍冻结管布置圈半径处(共30 m)。

主隧道管片和冻结管分别采用实体单元和线单元进行模拟。由于该工程冻结管数量较多,且研究主要针对联络通道主体部分的冻结温度场,因此对喇叭口及泵房处的部分冻结管进行省略,其余冻结管的长度、开孔位置及钻孔倾角均根据工程设计进行取值。

模型网格划分如图2所示,模型共划分为 155 462 个单元,其中土体与隧道管片采用8节点传热六面体单元(DC3D8)进行划分,冻结管采用2节点传热实体单元(DC1D2)进行划分,对冻结主要影响范围内的土体网格进行了加密处理。

图2 数值模型网格Fig.2 Grid mesh of numerical model

2.2 模型初始状态与边界条件

假设土体在冻结前拥有均匀的初始温度,由于该工程采用水泥搅拌桩法预加固地层,水泥水化热使初始地温显著提高,根据实测地温数据,设置开机冻结前土体的初始温度为35 ℃。工程设计积极冻结期为65 d,根据冷冻盐水降温计划,将冻结前65 d的盐水温度施加于冻结管表面。

约束土体模型四侧面的法向位移,约束土体模型底面及冻结管端部的x、y、z方向位移。定义土体模型底面和侧面为绝热边界,定义土体模型顶面和主隧道管片与空气的接触面为对流换热边界,土体模型顶面和隧道管片与空气间的对流换热系数分别取为8.5、2.1 W/(m2·℃)。

2.3 土体参数选择

土体热物理参数的正确取值是保证冻结温度场计算结果准确性的关键。该工程冻结影响范围内的地层主要为水泥掺量为20%的水泥改良淤泥质土夹薄层砂,结合室内试验结果和类似工程经验,选取土体主要热物理参数如表2所示。

表2 土体热物理参数

3 数值模拟结果分析

3.1 各截面温度场发展与分布情况分析

由于本模型中冻结管根据工程实际倾斜布设,与主隧道距离不同的联络通道横截面处的冻结管间距不同,因此其冻结温度场的发展与分布情况也有所差异。为获得较为全面直观的分析结果,选取联络通道纵向中点处的横截面(x=0 m)及距联络通道纵向中点7、14 m处的横截面(x=7 m与x=14 m)3个截面(图3)进行分析。

图3 分析截面平面位置图Fig.3 Layout of analysis sections

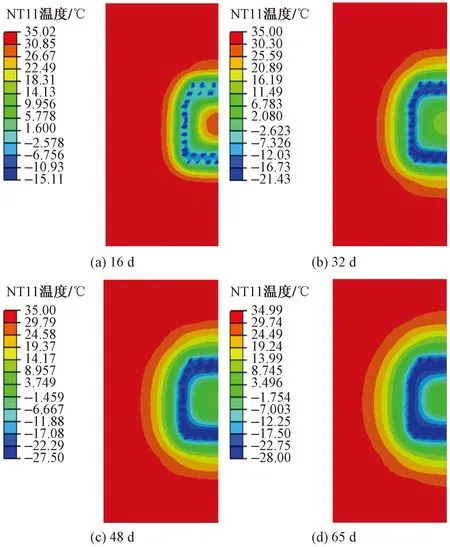

图4 x=14 m截面积极冻结期温度分布Fig.4 Temperature distribution of x=14 m section during active freezing period

x=14 m截面积极冻结期间的温度分布如图4所示,根据对称性仅选择联络通道横截面左侧部分进行分析。冻结初期,该截面冻结温度场的发展较为迅速,冻结锋面以单根冻结管为中心向外发展,随着冻结时间的推移,单根冻结管周的冻结锋面半径不断增大。冻结16 d时,拱顶和侧墙处相邻冻结管周冻结锋面均未完全相交;拱底处同排相邻冻结管及邻排冻结管周的冻结锋面均已交圈,已形成具有一定厚度的冻结壁;冻结锋面交圈后,拱底处的冻结温度场发展速度开始减慢。冻结32 d时,拱顶和侧墙处的冻结锋面均已完成交圈,拱底处的冻结壁继续向外发展。冻结48 d时,冻结壁厚度在拱顶、拱底和侧墙处分别达到2.62、2.68、2.18 m,由于具有一定厚度和均匀性的冻结壁阻碍了冻结管与冻结壁有效厚度范围外的未冻土体间的热交换,此时冻结温度场的发展十分缓慢。至冻结65 d,冻结壁厚度在拱顶、拱底和侧墙度分别达到2.93、2.97、2.54 m,均已超过设计要求;冻结壁整体呈闭合的“回”字形,各处冻结壁发展较为均匀,转角过渡平滑,不存在冻结死角。

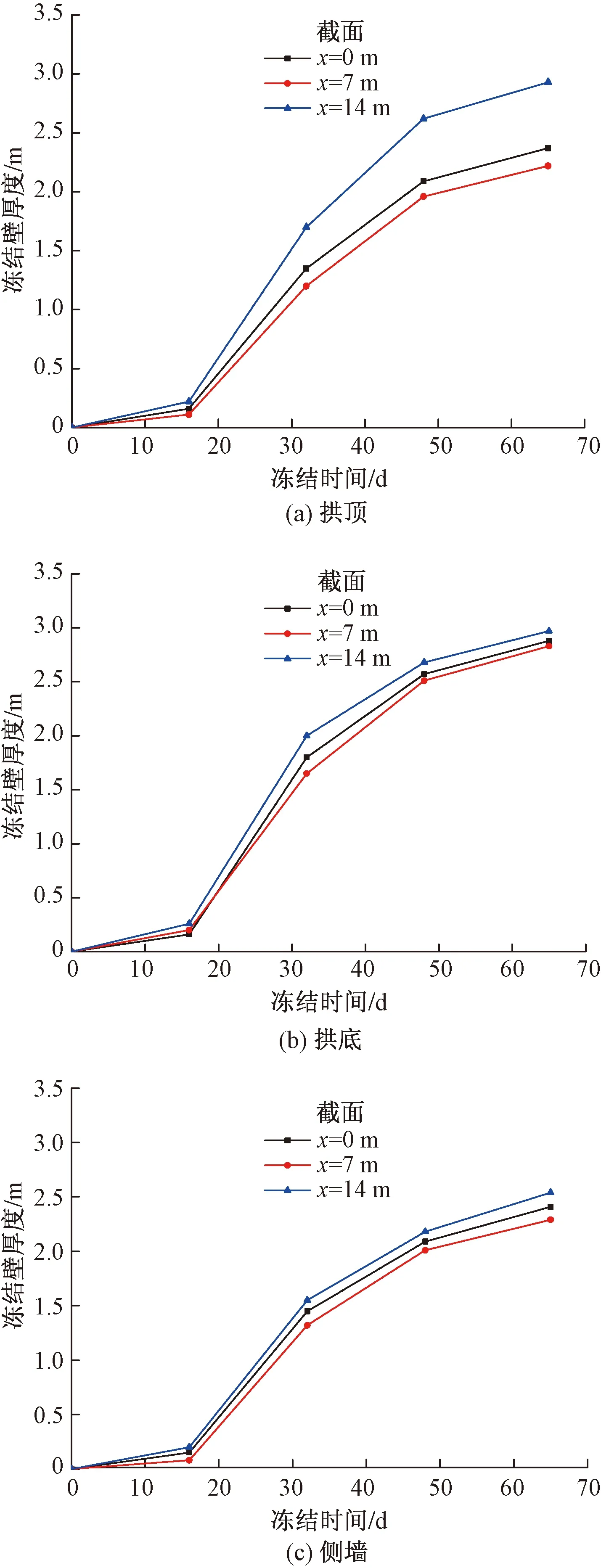

x=7 m和x=0 m截面积极冻结期间的温度场发展规律与x=14 m截面类似,但由于各截面上的冻结管布置情况不同,其冻结温度场的发展速度和最终冻结效果均有所差异。通过对比各截面积极冻结过程中不同位置处的冻结壁厚度(冻结壁交圈前为冻结柱直径),分析各截面处的冻结效果差异。

图5 各截面积极冻结期的冻结壁厚度Fig.5 Thickness of freezing wall of each section during active freezing period

观察图5中x=7 m截面的计算结果可见,由于该截面处的冻结管间距较大,且在拱顶处仅布置单排冻结管,其冻结效果要弱于x=14 m截面。在冻结初期,冻结温度场的发展较为迅速,但由于土体初始温度较高,冻结壁的厚度增长较为缓慢。冻结16 d时,该截面各处冻结壁厚度均未超过0.5倍相邻冻结管间距(最小处为0.23 m),说明此时拱顶、拱底和侧墙处的冻结壁均未交圈。冻结中期温度场的发展速度要慢于初期,但由于此时冻结主要影响范围内的土体温度要远低于初期,冻结壁的厚度发展较快。冻结48 d时,该截面拱顶、拱底和侧墙处的冻结壁厚度分别达到1.96、2.57、2.01 m。因此在实际工程中,应严格保证冻结中期的冷冻盐水质量,并减少施工和外部环境因素对中期冻结壁的影响。积极冻结后期,冻结壁厚度的发展速度明显减慢,至积极冻结期末,冻结壁厚度在拱顶、拱底和侧墙处分别达到2.22、2.83、2.29 m。可见该截面的冻结壁厚度虽不及x=14 m截面,但整体冻结效果依然良好,各处冻结壁的厚度均已达到设计要求。

联络通道中部横截面(x=0截面)接近冻结管的端部,由于冻结管间距较大及冻结管前、中段的冷量损耗,在以往的冻结工程中,冻结管端部是冻结壁发展的薄弱部位。但由于该工程采用双向冻结的方式,冻结管的端部同时也是双向冻结管的叠加区域,在左右线冻结管的共同影响下,该截面的冻结效果良好,未出现冻结管端部冻结效果不佳的现象。由图5可见,该截面处冻结壁的发展速度和最终厚度均略优于x=7 m截面。冻结16 d时,拱底处的冻结壁厚度超过0.5倍相邻冻结管间距,拱顶和侧墙处的冻结壁仍未交圈。冻结32 d时,各处冻结壁均已交圈完成,并继续迅速向外发展。积极冻结期末,拱顶、拱底和侧墙处冻结壁厚度分别达到2.37、2.88、2.41 m,均已超过设计要求。

3.2 路径温度分析

为研究土体在冻结管径向上的降温规律,于x=14 m截面上建立三条路径(图6),并提取各路径积极冻结期的温度数据进行分析。其中路径1和路径2分别位于联络通道侧墙冻结管的主面和界面处,长度均为3 m;路径3位于联络通道拱顶y=0 m处,长度为4 m。

图6 分析路径平面位置图Fig.6 Layout of analysis paths

图7为各路径在积极冻结期的温度折线图。由图7(a)可见,在相同路径上,距离冻结管越近的分析点降温速度越快,积极冻结期末温度越低,各分析点降温速度均呈现先快后慢的趋势;由于冻结管布置圈内侧未冻土体范围远小于外侧,因此与冻结管距离相同的冻结管布置圈内侧分析点的降温速度和积极冻结期末温度绝对值均要大于冻结管布置圈外侧。取温度低于-1 ℃的路径长度作为该路径处的冻结壁厚度,可见积极冻结期末路径1处冻结壁厚度达到2.62 m,利用积分法可求得该处冻结壁平均温度为-13.1 ℃。由图7(b)可见,与冻结管主面路径(路径1)相比,冻结管界面路径(路径2)降温速度更慢,积极冻结期末温度更高,整体冻结效果较差。积极冻结期末该路径处冻结壁厚度为2.55 m,冻结壁平均温度为-12.3 ℃。因此在冻结设计过程中,应控制冻结管的最大间距,以保证冻结管界面处的冻结效果。

图7 各路径积极冻结期温度折线图Fig.7 Temperature of each path during active freezing period

由图7(c)可见,在双排冻结管处,各分析点的降温速度依然呈现先快后慢的趋势。内圈冻结管内侧土体的冻结效果要优于外圈冻结管外侧,由于受到内、外圈冻结管的共同影响,双排冻结管排间土体的冻结效果要优于冻结管布置圈内外两侧。因此在双排管冻结工程中,可考虑通过适当增大冻结管排间距、减小冻结管提供冷量的方式以达到节约能源的目的。积极冻结期末,路径3处的冻结壁厚度为2.96 m,冻结壁平均温度为-14.6 ℃,可见双排冻结管处的冻结效果要优于单排冻结管处。

3.3 模拟结果与实测数据对比

为验证数值模型对水泥改良土地层冻结温度场模拟的准确性,提取数值模型中与W3测温孔中入土深度为12 m的测点(W3-3号测点)位置相同的分析点处温度数据,将其与工程实测数据进行对比。

图8 模拟值与实测值对比Fig.8 Comparison between simulated value and measured value

由图8可见,该测点数值模拟与现场实测所得土体温度曲线的降温趋势与降温规律拟合度较高,在积极冻结期均能体现温度快速下降、相变及温度再次下降三个阶段,说明该模型对水泥改良土地层冻结温度场模拟的准确度较高,适用性较好。

4 水泥改良对冻结温度场影响分析

由于水泥改良过程中产生的水化热显著提高地层温度,且掺入土体中的水泥将与土颗粒发生物理化学反应,改变了土体的热物理参数,因此在原状土以及水泥掺量不同的水泥改良土地层中,冻结温度场的发展与分布情况也存在差异。为研究水泥改良对冻结温度场的影响,通过改变原模型中的土体参数与初始温度,对水泥掺量分别为0、5%、10%、15%、20%地层中的冻结温度场发展情况进行对比。各组水泥掺量条件下的土体热物理参数取值(表3)均参照室内试验数据及前人相关研究成果[12],考虑水泥掺量变化对土体含水率、导热系数、比热容和相变潜热的影响,并假设土体初始温度随水泥掺量线性增加。

选取各地层x=14 m截面和W3-3号测点所对应分析点的计算结果进行分析。由图9可见,由于水泥掺量变化对冻结温度场的影响是土体初始温度提高和热物理参数变化耦合作用的结果,随着水泥掺量的增大,积极冻结期末冻结壁厚度并非单调线性变化,而是呈现出先增后减的趋势。当水泥掺量小于10%时,积极冻结期末冻结壁厚度随水泥掺量的增大而增大,水泥掺量每增大5%,积极冻结期末拱顶、拱底和侧墙处的冻结壁厚度分别平均增大0.1、0.09、0.12 m;当水泥掺量大于10%时,积极冻结期末冻结壁厚度随水泥掺量的增大而减小,水泥掺量每增大5%,积极冻结期末拱顶、拱底和侧墙处的冻结壁厚度分别平均减小0.11、0.13、0.16 m。

表3 不同水泥掺量土体参数表

图9 x=14 m截面积极冻结期末冻结壁厚度Fig.9 Thickness of freezing wall of x=14 m section at the end of active freezing period

图10 W3-3号测点积极冻结期温度曲线Fig.10 Temperature curves of W3-3 measuring point during active freezing period

由图10可见,虽然不同水泥掺量土体的初始温度差别较大,但积极冻结期末的温度较为接近。由于水泥改良改变了土体的热物理参数,随着水泥掺量的增大,土体相变阶段前的降温速度近似线性增大,水泥掺量每增大5%,土体相变阶段前的降温速度平均增大0.12 ℃/d;但水泥改良同时也提高了土体的初始温度,导致土体到达相变阶段所需时间和积极冻结期末的最终温度均随水泥掺量的增大呈现先减后增的趋势,且趋势变化拐点均发生在水泥掺量为10%处。当水泥掺量小于10%时,水泥掺量每增大5%,土体到达相变阶段所需时间平均减少0.9 d,积极冻结期末最终温度平均降低0.8 ℃;当水泥掺量大于10%时,水泥掺量每增大5%,土体到达相变阶段所需时间平均增加1.4 d,积极冻结期末最终温度平均升高1.1 ℃。综合对比不同水泥掺量地层在积极冻结期的降温情况和积极冻结期末的冻结壁厚度可见,随着水泥掺量的增大,土体冻结效果呈先增强后减弱的趋势,当水泥掺量为10%时,土体可达到最佳的冻结效果。与原状土地层相比,该工程实际水泥掺量(20%)地层的降温速度较快,但由于水泥水化热使其初始温度显著提高,导致其在积极冻结期末的冻结效果较差。

5 结论

通过对水泥改良土地层联络通道冻结工程进行数值模拟,得到如下主要结论。

(1)冻结初期温度场的发展较为迅速,冻结锋面以单根冻结管为圆心向外发展。相邻冻结管周冻结锋面交圈后,冻结温度场的发展速度开始减慢。积极冻结期末,冻结壁在联络通道横截面上呈闭合的“回”字形,各横截面拱顶、拱底和侧墙处的冻结壁厚度均达设计要求。

(2)冻结壁的发展在冻结中期最为迅速,因此在实际工程中,应严格保证冻结中期的冷冻盐水质量,并减少施工和外部环境因素对中期冻结壁的影响。

(3)由于冻结管布置较为密集,x=14 m截面冻结效果最佳;在左右线双向冻结管的叠加作用下,x=0截面未出现冻结管端部冻结效果不佳的现象;由于冻结管间距较大且数量较少,x=7 m截面的冻结效果较差。

(4)由于冻结管布置圈内侧未冻土体范围远小于外侧,因此其冻结效果要优于冻结管布置圈外侧;受到内、外圈冻结管的共同影响,双排冻结管排间土体的冻结效果要优于冻结管布置圈内外两侧。冻结管主面路径的冻结效果要优于界面路径;双排冻结管处的冻结效果要优于单排冻结管处。

(5)随着水泥掺量的增大,土体冻结效果呈先增强后减弱的趋势,当水泥掺量为10%时,土体可达到最佳的冻结效果。与原状土地层相比,该工程实际水泥掺量(20%)地层在积极冻结期末的冻结效果较差。