汽车空气干燥器动态检测系统的设计

2020-11-09赵静史业照郭斌张天琦

赵静,史业照,郭斌,,张天琦

(1.杭州沃镭智能科技股份有限公司,浙江杭州 310018;2.中国计量大学计量测试工程学院,浙江杭州 310018)

0 引言

汽车空气干燥器被广泛应用于气制动系统的干燥、杂质过滤和清洁处理,预防制动回路的腐蚀和气管冻结,避免气制动系统的失灵,是保证气制动系统安全和可靠的关键[1-2]。因此,空气干燥器性能的好坏对气制动系统的制动效率影响很大。

目前,国内空气干燥器的性能检测设备测试的自动化程度并不高。国内的空气干燥器生产厂家主要有万安、瑞丽、东科等企业。各厂家对空气干燥器的检测主要采用压力表检测,检测模式普遍停留在手动和半自动化测试阶段,检测流程过度简化、效率低下且精度不高[3]。国外的检测设备,如威柏科等公司研发的检测台虽检测精度高、检测技术全面,但价格昂贵、维护成本高且技术对外保密,不符合我国厂商的实际情况。为了保障空气干燥器的产品质量,本文作者提出一种高精度、高效率的汽车空气干燥器动态检测系统,实现了空气干燥器各项性能参数的全自动化检测。这对于国内空气干燥器产品的质量管理和汽车的驾驶安全具有积极的意义[4-5]。

1 在线检测系统设计

1.1 检测系统总体结构设计

检测系统总体结构设计如图1所示。检测系统共有6路AI输入,15路DI输入以及23路DO输出。系统硬件部分包括气压传感器、光电传感器、差压传感器、操作按钮等部件,这些部件通过功放板、调理电路以及转换电路与数据采集卡进行数据交换。PCI-1716采集其输出的AI、DI信号,并将这些AI、DI信号发送到工控机,工控机对其输入信号分析和处理后,再通过PCI-1730输出DO信号给工装夹具和电磁阀,进而控制夹具执行动作和测试气路状态,以实现在线检测系统的各项功能[6-7]。各硬件模块与系统软件协同工作,形成一个完整的实时数据采集、动态过程控制、测试数据显示的在线检测系统。

图1 总体结构设计

1.2 气路设计

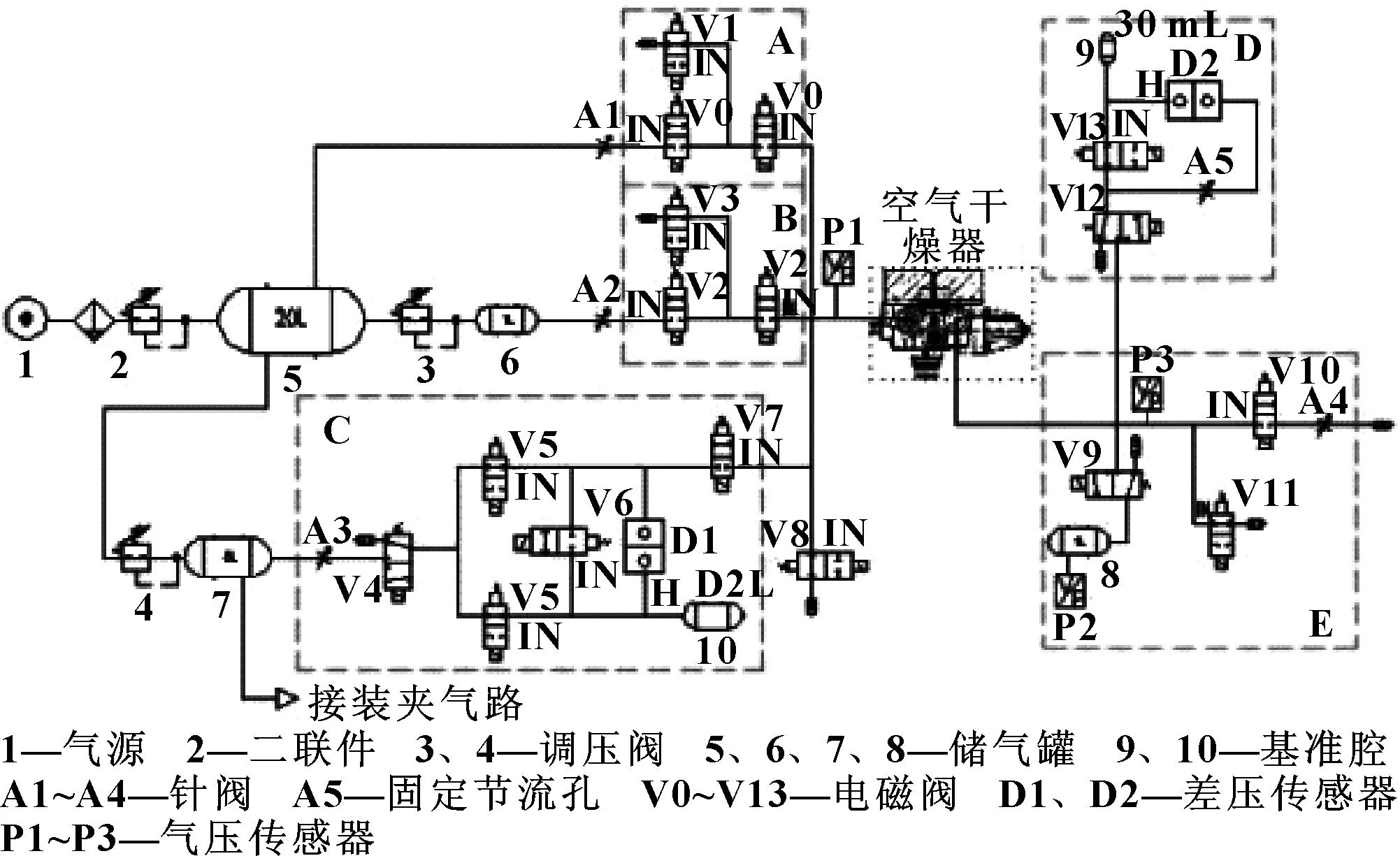

为了确保测试系统的正常运行,文中设计了一种气路系统,测试气路的设计分为两大部分,分别为装夹气路和测试气路。装夹气路控制装夹气缸,而测试气路控制完成各性能检测。设计的空气干燥器在线检测系统气路如图2所示。

图2 系统管路原理

1.3 系统机械装夹机构设计

系统机械装夹机构主要用于工件的快速安装,如图3所示。整个装夹机构主要分为4个部分:下压机构位于整个机构最上方,通过向下压紧来固定待测干燥器并密封其排气口;滑台机构位于整个机构最下方,负责将被测干燥器滑动指定的位置;限位及光电判断机构位于滑台机构正后方,用于调节滑台运动的终点,以协调被测干燥器的夹紧位置;侧封机构位于4根框架支柱中的右两根支柱上,负责进气口和出气口的密封。

开始测试时,侧封气缸及下压气缸实现横向和纵向向待测件压紧,配备磁性开关来调整侧封气缸及下压气缸的限位,实现对待测件的快速装夹,同时该系统带有安全光栅可实现实时保护的功能,从而使系统工作高效、安全、可靠。检测系统装置的夹紧机构应达到以下几点设计要求:(1)应符合相应的强度及刚度的要求;(2)夹具的定位应准确;(3)夹紧后应有强稳定性;(4)零部件应易于装卸;(5)具有合理的运行速度并有一个良好的机械构件的工艺性。

图3 装夹机构设计

1.4 检测系统软件设计

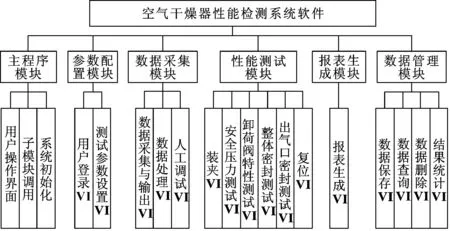

软件部分是基于Labview平台完成的。数据采集后,将进行数据处理,协调和控制每个硬件模块的工作,并提供人机交互界面,以完成设备的自动检测和测试数据管理功能。该软件采用模块化设计,设计各子VI以实现不同模块的功能。通过对其功能需求的分析,将设计的软件分为6个模块。图4为该设计的系统软件部分的结构图。

图4 系统软件结构示意

2 测试结果分析及不确定度评定

2.1 测试结果分析

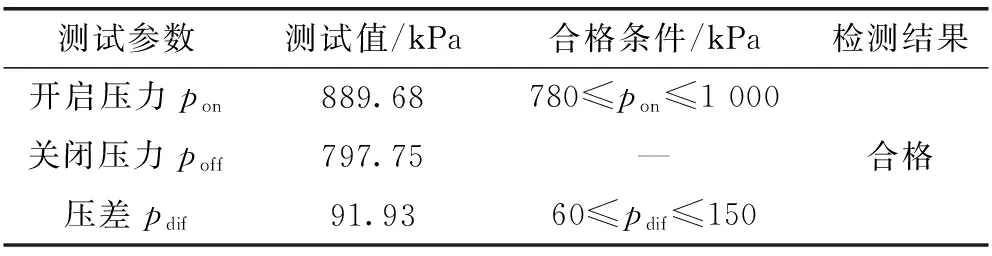

卸荷阀特性测试过程用于检测并调节卸荷阀开启压力和关闭压力,若开启压力和压差均在规定的合格条件范围内,则检测合格。在试验中,选取的标准空气干燥器样品,其卸荷阀性能已经调节完毕。一次试验测得的卸荷阀特性测试曲线如图5所示。

由图中可知,开启压力为21口气压开始降低时所对应的峰值点气压;关闭压力为1口气压开始升高时的拐点所对应的21口气压。卸荷阀特性测试的供气压力为1.2 MPa,测试结果及厂家要求的合格条件见表1。

图5 卸荷阀特性测试曲线

表1 卸荷阀特性测试结果

由表1可知,卸荷阀的开启压力值、关闭压力值和压差均满足合格条件。

密封性测试的内容包括整体密封压降和出气口密封压降。测试过程中,供气压力稳定在1.0 MPa并保持5 s的充气时间,其中,测量时间和保压时间都是15 s。测试结果及标准泄漏阈值见表2。

表2 密封性测试结果

由表2可知,密封性的压降值小于规定的泄漏阈值,该空气干燥器密封性的检测结果合格。

2.2 不确定度评定

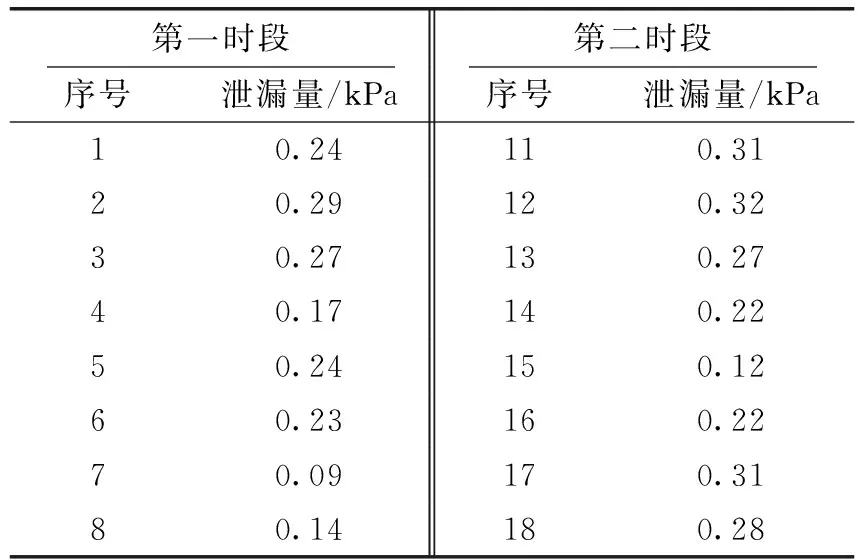

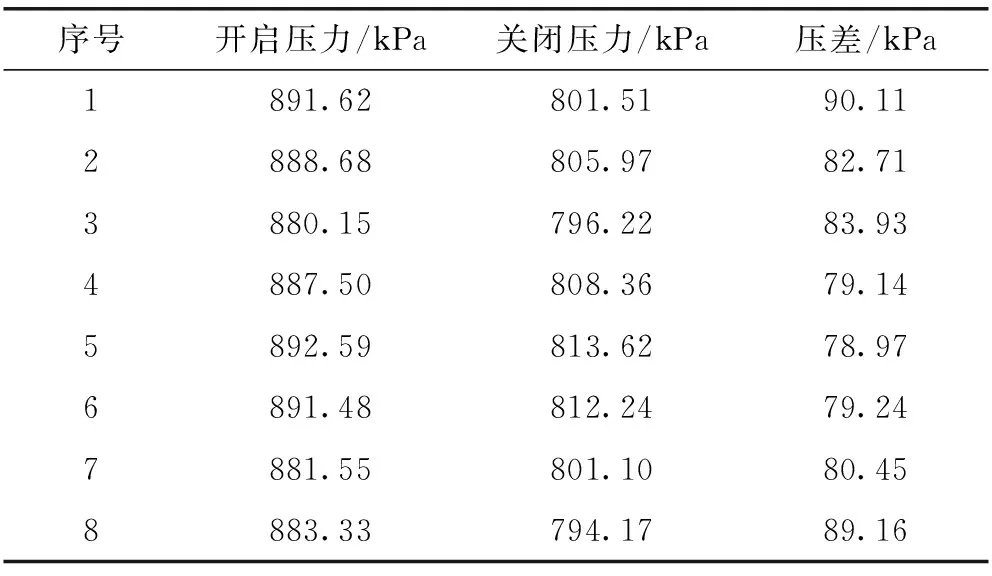

在相同条件下,卸荷阀特性测试分两个时段进行,分别为第一时段和第二时段,并且测试都是进行8次,检测结果的数据见表3。

表3 两个时段的检测结果

测试结果的均值和方差均合格。

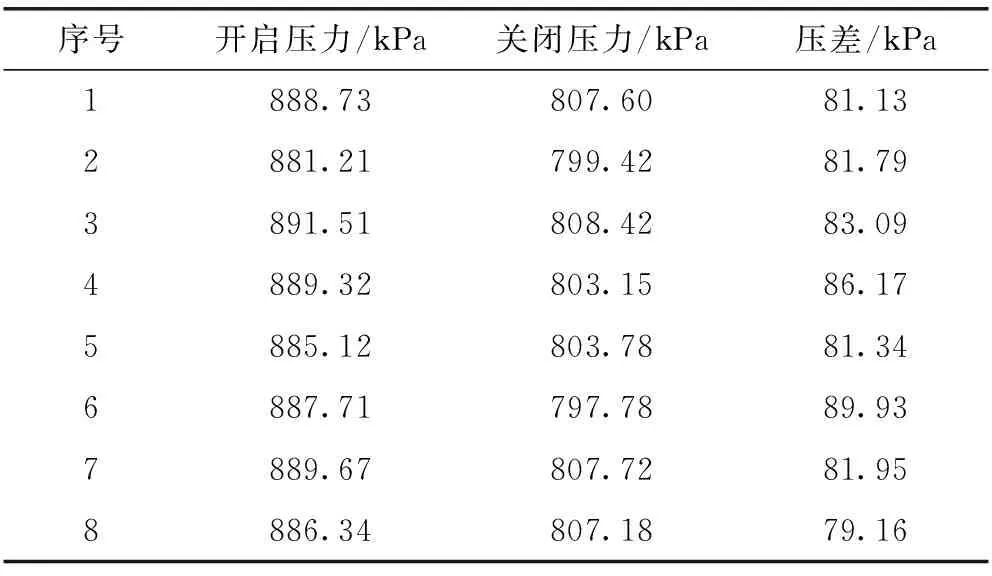

卸荷阀特性测试也分两个时段进行测试且重复8次,测试结果如表4和5所示。

表4 第一时段的检测结果

表5 第二时段的检测结果

根据表4和表5中的数据计算,其均值和标准偏差均合格。

对该检测系统的不确定度评定,该检测系统的测量结果主要受测量重复性误差、传感器和数据采集卡精度误差的影响[8]。各不确定度分量的合成可以表示为

(1)

(2)

(3)

(4)

开启压力测试的合成不确定度为3.11 kPa,关闭压力测试的合成不确定度为3.08 kPa,压差的合成不确定度为4.38 kPa,整体密封性测试的泄漏量的合成不确定度为0.020 1 kPa,由此可知设备重复性较好。

3 结束语

文中设计了自动化汽车空气干燥器性能在线检测系统,包括系统机械装夹机构和数据采集系统,采用图像化并行数据流的编程方式,实现系统的协调控制、自动化检测和测试数据管理。实验结果表明,该系统检测效率较高,已成功投入企业中使用。