汽车转向管柱吸能带变形研究和仿真优化

2020-11-09高成彦侯臣房心强

高成彦,侯臣,房心强

(博世华域转向系统有限公司,上海 201821)

0 引言

研究表明:车辆碰撞会分成两个阶段,即第一阶段是车身与外界相碰,第二阶段是人与车内组件相碰[1]。人体受到的伤害大约有46%是由方向盘、转向管柱等转向机构所造成的第二种碰撞[2],而二次碰撞中由于胸部和头部冲击导致的伤害至今仍然是交通事故中最常见的驾驶员伤害类型[3],所以研究转向管柱的吸能非常重要。

国内研究转向管柱碰撞试验和进行仿真分析的文献非常多,CAE技术也成为当今汽车开发过程中不可或缺的工具,但是大部分的文献中均未能给出转向机构详细的建模方法[4],对于管柱吸能带的仿真研究就更少了。究其原因:(1)虽然吸能带种类形状各异,但是每个企业常用的可能就一两种,所以企业本身就会积累很多的试验数据,并总结成数据库,有类似的结构时,工程师就可以按照分配的力进行吸能带选型;(2)吸能带子总成相对结构简单,当开发一个新的设计后,工程师更愿意去相信试验数据,所以会倾向于做几种不同尺寸的快速样件去测量,然后通过结果去调整结构。所以综上两点,企业不会对吸能带的仿真投入过多的精力去研究,但是按照作者经验,完善吸能带溃缩数据库再结合CAE与试验的参数标定,CAE可以起到非常好的预测作用,所以重视CAE在吸能带仿真中的应用,并了解里面的参数对溃缩力的影响程度,可以大大降低试验和模具修改费用。

1 转向管柱的吸能机构和吸能带类型

转向管柱碰撞吸能机构一般需要设计两个单独的结构来分别实现启动峰值力和连续吸能两部分功能[5]。

(1)实现启动峰值力的常见结构有:注塑销钉剪切块、金属摩擦式拉脱块和过盈压配拉脱块等。

(2)实现连续吸能过程的常见机构有:过盈装配的上下柱管、手柄锁紧的上下柱管、轴轴注塑滑动结构以及吸能钢带等。

其中吸能钢带的溃缩力值稳定、结构简单,一般与管管摩擦配合使用组成管柱持续吸能机构,而且每种吸能带都可以有不同的结构变异,比如第一种拉伸式J型吸能带,也可以把矩形截面设计成圆柱截面。

转向管柱中最常见的吸能带类型有4种,如图1—图4所示。

2 吸能带的工作原理和溃缩力分析

文中针对3种最常见的吸能带“拉伸式J型吸能带”、“缠绕式吸能钢卷”以及“滑槽防脱式吸能带”分别介绍其工作原理以及其典型的溃缩曲线,由于撕裂式的吸能钢带虽然结构简单、制造成本低廉,但是溃缩中的稳定性不如其他3种,故实际使用的较少,文中就不再介绍。

2.1 J型吸能带

当把该种类型吸能带竖起来时,从正面看上去就像一个字母“J”,所以常称为J型吸能带,通常截面形状为矩形,其优点是覆盖的力值范围大、装配工艺简单,缺点是单个吸能带折弯成型过程复杂,而且额外需要一块顶板支架来配合吸能带的变形。

J型吸能带通过螺钉与上支架固定在一起,如图5所示,当管柱发生溃缩时,顶板支架固定不动,上支架带动螺钉和吸能带一起往后移动,吸能带在移动过程中发生卷曲变形,直至溃缩结束。

在设计该种吸能带时,会有两个特征来控制吸能带的变形:一个是顶板支架上的压板,这个特征控制吸能带变形时翘起的角度在一定范围内;另外一个是顶板支架前端的半圆状摩擦导向机构,这个特征决定了吸能带卷曲变形的运动半径。吸能带会在这两个特征的约束下,沿着半圆状摩擦导向结构发生冷卷变形,从初始的J形缓缓地被拉平,这个过程产生的限制管柱往后移的力俗称吸能带力,这个力大小也与吸能带材料的屈服强度,以及吸能带本身的高度、宽度,以及吸能带与支架之间的摩擦因数等有关,其典型溃缩力值曲线如图6所示。

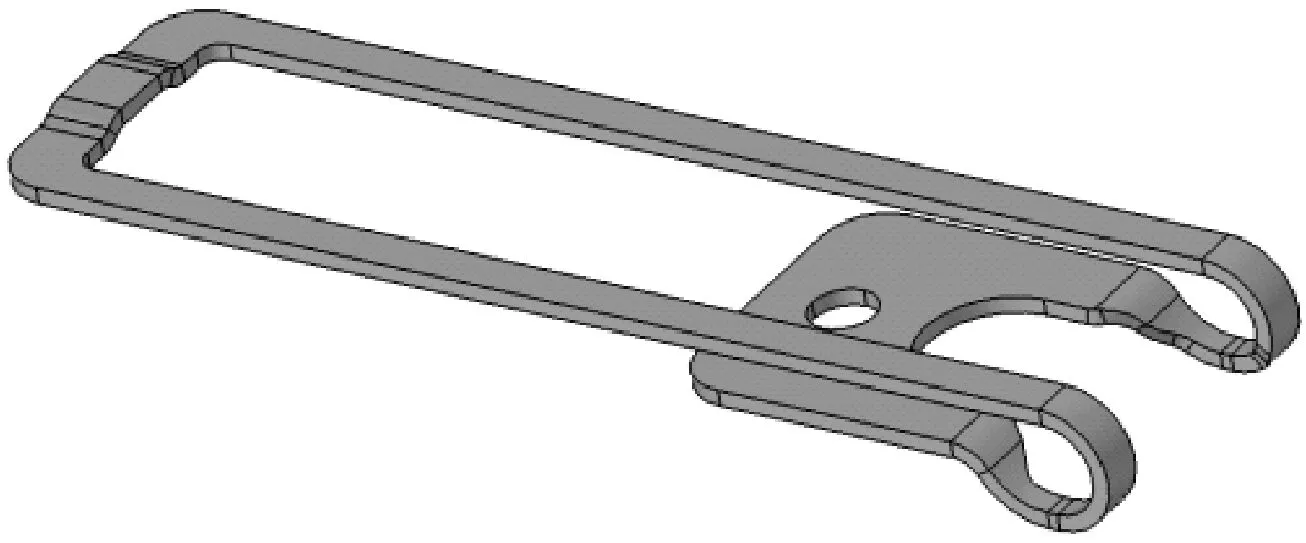

图5 某J型吸能带的子总成

图6 某J型吸能带的力和位移曲线

2.2 钢丝卷型吸能带

钢丝卷型吸能带又称环形吸能带通常使用在顶板没有安装空间的转向管柱上,一般与注塑销钉剪切块配合安装,优点是占用空间小、力值稳定,缺点是力值匹配的范围有限,单根吸能带的作用力通常在300~1 200 N之间,而且零部件多、装配的过程繁琐。

卷状的吸能钢带主体被缠绕在钢圈上,吸能带前端有挂钩状的特征卡在支架的槽里,当支架开始运动后会带着卡在支架里的吸能带挂钩一起运动,由于吸能带是缠绕在被固定住的金属钢圈上的,所以吸能钢带只能绕着钢圈做旋转拉伸,沿着卷制相反的方向被拉回成直线,这个抽出吸能带所需要的力就是吸能带在管柱溃缩所起到的作用力,具体结构见图7。

图7 钢丝卷型吸能带的子总成

卷状的吸能带力值取决于钢丝卷的横截面积、材料的屈服强度、钢圈的直径等参数,其典型的溃缩力值如图8所示。

图8 某钢丝卷型吸能带的力和位移曲线

2.3 滑槽防脱型吸能带

滑槽防脱型吸能带由于集成了产生峰值力和持续变形吸能两个功能,所以优点是安装部件少、结构工艺简单,而且可以不增加零部件就能实现转向管柱在溃缩过程中的防脱落功能,缺点是因为吸能带为冲压件,所以整个零部件厚度是一样的,可能存在拉脱峰值力和吸能带持续变形力无法匹配客户需要的问题;另外在溃缩过程中,螺钉会在吸能带内部摩擦,如果吸能带内壁毛刺没有处理好的话,可能会导致吸能带力的波动比较大。

滑槽防脱型吸能带子总成由吸能带、螺钉、上支架组成,管柱装配完后,吸能带前方的拉脱块是通过安装螺栓打紧在CCB或工装上的,在管柱溃缩过程中都是固定不动的,当管柱开始溃缩时,管柱整体通过上支架带动螺钉在吸能带中滑动,通过螺钉持续撑开吸能带变形,达到一个吸能的效果,具体结构如图9所示。

图9 滑槽防脱型吸能带的子总成

该种吸能带的力值取决于吸能带的横截面积、材料的屈服强度,以及吸能带之间槽的宽度等参数,某项目的吸能带力值曲线如图10所示,因为该曲线包含了起始的拉脱峰值力,所以有两个峰值。

图10 滑槽防脱型吸能带的力和位移曲线

3 吸能带在设计过程中的常见问题以及解决方法

3.1 J型吸能带遇到的问题

文中主要介绍J型吸能带的一些常见问题,比如匹配不同力值的参数调整方法和针对一些特殊的客户需求的修改方法。

3.1.1 J型吸能带的力值匹配

按照吸能带变形原理,总结出了影响吸能带力值的主要因子有摩擦因数、吸能带的厚度和宽度、吸能带材料的屈服、破坏强度以及顶板支架导圆的半径等,这其中与材料有关的是摩擦因数和材料的强度参数,这些因子一般随着支架或吸能带材料的确定是可以认为固定不变的,而支架导圆半径R的常规设计值在2.5~3 mm之间,选定后也不再更改,所以实际需要调整的参数是吸能带的宽度和高度,下面就以吸能带的宽度和厚度做单因子变量试验,其他变量不变,单独研究这两个参数对力值的影响程度,如图11和图12所示。

图11 不同宽度的吸能带力

图12 不同厚度的吸能带力

由图可知,吸能带的力与宽度呈完美线性相关的,在一定范围内与厚度呈接近线性相关,所以如果需要吸能带提供的力与偏差不大,那么可以直接修改宽度即可,比如有4 mm宽度和5 mm宽度的力,那么进行差值计算就可以快速估算出需要的吸能带宽度;如果需求的吸能带力与初始方案计算出来的力差别较大,则可以通过修改厚度实现,但是由于厚度的这个参数对力更敏感,所以在估算出需要的厚度后依然需要仿真或试验来获取新厚度下的吸能带力的准确值。

3.1.2 面对特定延迟需求和需要降低起动峰值力的设计思路

(1)有些整车厂分配给管柱的持续段起始力比较小,或者希望吸能带起作用的时机和剪切块脱落的过程错开,那么就可以在吸能带的前端设计一个空滑的延时机构,如图13所示。

图13 增加吸能带的空滑行程

(2)有的客户希望吸能带起始的力尽可能平滑,不要出现小的峰值,则可以在吸能带的前端局部变窄,这样就可以避免如图6那样的一个起始峰值力,具体结构示意图如图14所示。

图14 修改局部宽度来降低吸能带起始峰值力

3.1.3 满足渐变性能的设计思路

(1)如果管柱的持续吸能阶段有需要力逐渐上升的要求,比如某管柱在20~70 mm的静溃曲线要求如图15所示,那么最简单的方法就是把吸能带的宽度设计成渐变式的,如图16所示,这样在其他机构产生溃缩力稳定的前提下,只通过修改吸能带宽度就达到了满足力上升的需求。

图15 某主机厂的持续溃缩曲线要求

图16 设计成宽度渐增的吸能带

(2)在设计这种力逐渐上升的吸能带时需要注意,虽然吸能带可以设计成渐变式,而且选用的材料也为延展性较好的塑性材料,但是任何材料都有强度极限,如果有客户希望管柱的溃缩力在溃缩行程末端突然上升很大,如图17所示。

图17 某主机厂的持续溃缩曲线要求

那么从设计来说就不能简单地把吸能带变形的最后区域突然加粗很多,而是想办法在最后阶段增加额外的管管力(比如溃缩快到底时,可以把管管的配合间隙调整为过盈)如图18所示,或者在溃缩末端增加额外的吸能机构来实现,否则类似图16的这种吸能带初始较窄的截面会无法抗住突然增大的变形力而直接被拉成颈缩状导致断裂了。

图18 管管溃缩端部设计成凸起

3.2 缠绕式吸能钢丝卷带遇到的问题

文中主要介绍缠绕式吸能钢丝卷的力值调整方法,并以一种环形吸能带实际溃缩失效项目作为案例,展示了仿真技术在解决问题中的实用性和准确性。

3.2.1 缠绕式吸能带的力值匹配

缠绕型吸能带与J型吸能带一样,首先面临的是力值的调整问题,通常该种吸能带通过理论公式和仿真都可以得到较好的力值计算精度,所以工程上很少碰到设计力与试验力差别很大的情况。一般在钢圈的尺寸确定好后,按照客户的溃缩力值要求去确定截面就可以了,通常截面设计成边长为2~4 mm之间的正方形或者矩形,不同截面对应的力值见表1。

表1 不同截面形状下的变形力理论表

如果力值偏小还是无法满足,则可以选用屈服和抗拉强度更高的材料,图19为相同截面、不同材料的CAE和试验的对比曲线,这里的材料分别为65锰和10号钢。

图19 不同材料吸能带实验和CAE力值

如果CAE和试验曲线进行对标时发现存在明显差异,则首先需要去核实CAE里所用材料参数的准确性,因为CAE选取的吸能带参数一般为国标或企标的最低值,当材料牌号定下后,就需要通过实际的拉伸棒曲线去修正仿真用材料参数。

3.2.2 吸能带挂钩变形过大导致滑车失效

某项目的滑车试验如图20所示,发现其转向管柱在溃缩过程中,吸能带前端本因挂在支架里的折弯部分被掰直了,导致吸能带从支架里滑了出来,如图21所示,这种变形方式导致吸能带无法正常吸收能量,需要寻找原因并提出解决方案。

图20 某项目滑车试验

图21 吸能带挂钩脱出示意

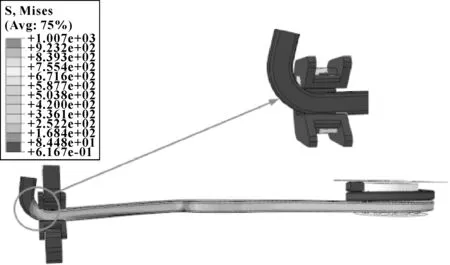

在查看CAE和实验的管柱静溃报告后,发现静态溃缩下的吸能带变形是正常的,也没有任何零件的失效,但是在滑车试验视频中,发现本应该嵌在支架里的塑料卡夹,如图22所示,在动溃时被撞坏并飞了出去,并且吸能带在溃缩过程中出现了两个变形区域,如图23的1和2区域,1区域是期望的变形区域,而2是不应该发生变形的区域,所以研究这个脱出问题就导向到研究这个塑料件对吸能带变形的影响以及两个截面在吸能带溃缩时的各自的抗弯能力上去了。这里采用通用有限元软件Abaqus对这个吸能带溃缩的过程进行仿真分析。

图22 吸能带卡夹

图23 吸能带两处折弯的形状

由仿真结果发现,塑料件对吸能带折弯处的受力影响很大,最主要就是吸能带刚开始变形时的接触位置不同。如果模型里有塑料件,则吸能带的折弯根部先与塑料件接触如图24所示,这种受力情况使得吸能带折弯的根部受到的力矩比较小,吸能带折弯处不会发生变形,所以吸能带可以一直抵在塑料上直到溃缩结束,如图25所示。

图24 有吸能带卡夹下吸能带初始接触状况

图25 有吸能带卡夹的吸能带变形结束状态

而如果没有塑料件,吸能带折弯的顶部就直接和U型支架接触了,如图26所示,这种受力情况使得吸能带折弯的根部受到的力矩比较大,而且动溃试验的整个管柱的速度较快,在吸能带折弯区域撞击到支架后,由于惯性作用,存在折弯区域继续变形的风险。

图26 3 mm×3 mm截面无塑料件卡夹的吸能带变形

为了更好地验证图23中的折弯区域1和折弯区域2的抗弯能力,以及找到优化方案,这里分别选取了3 mm×3 mm截面和之前失效的4 mm×2 mm截面的吸能带进行不带塑料件的拉伸仿真,结果发现3 mm×3 mm的吸能带可以挂在支架上直至溃缩结束,如图26所示,而4 mm×2 mm的就发生了如同实验失效中的结果,即吸能带前端折弯从支架卡槽里滑落了出来,如图27所示。

综上所述,吸能带的失效与塑料件的断裂失效和截面的形状设计都有关系,优化方案就是一方面需要增强塑料件的抗冲击强度,不让其发生失效,使得吸能带折弯处的受力区域靠近底部,而不是顶部;另一方面需要对吸能带截面的设计定下规则:优先采用2 mm×2 mm,3 mm×3 mm和4 mm×4 mm这种矩形截面,这样相对初始的4 mm×2 mm截面达到了提高吸能带挂钩处的抗弯刚度,并削弱缠绕部分的抗弯刚度的目的,如果还是需要使用矩形截面的,则需要控制矩形截面的高度和宽度不能相差很大。

图27 4 mm×2 mm截面塑料件卡夹的吸能带变形

4 结论

文中介绍了几种转向管柱中常见的吸能钢带的工作原理以及溃缩力曲线,并详细介绍了“拉伸式J型吸能带”和“缠绕式吸能钢卷”在设计开发中的所遇到的常见问题和解决方法。同时以某采用钢丝卷型吸能带的管柱溃缩失效作为案例,介绍了如何通过对实验现象和失效样件的解读,利用仿真技术一步步找到实际失效的原因,并验证新方案的可行性,说明在转向管柱的溃缩研究中,利用有限元仿真是一种精度高、速度快的方法,可以为转向管柱的溃缩安全性能开发设计提供有力的支持。

同时从结果也可以看到在对转向管柱进行溃缩模拟时,不仅需要关注溃缩过程中的力值是否符合预期,也需要关注整个溃缩过程尤其运动速度较快的动溃过程中,零件的强度和零件之间的配合情况,这样才能得到真实且合理的仿真结果。