高碱性脉石低品位氧化铜矿提铜研究进展

2020-11-08彭宇肖发新孙树臣涂赣峰陈国宝

彭宇, 肖发新, 孙树臣, 涂赣峰, 陈国宝

(东北大学冶金学院,沈阳110819)

全球氧化铜矿约占世界铜矿资源基础储量的10%以上,每年铜金属总产量的25%由氧化铜矿中提取且所占比例还在逐年攀升,我国绝大多数铜矿床上部均覆盖有氧化带,同时还有相当数量独立的大中型氧化铜矿床[1-2]。

我国铜矿资源匮乏且储量较少,其中难处理的低品位氧化铜矿约占20%[3]。目前,铜矿石开采品位逐年下降、难处理矿石急剧增加导致选矿成本逐年攀升,同时随着浸出—萃取技术的蓬勃发展也改进了铜的提取工艺。正是上述原因,氧化铜矿开发利用逐渐被重视。

高碱性脉石低品位氧化铜矿属于一种难处理的氧化铜矿,具有碱性脉石含量高、氧化率高、含泥量高等特性。常规的酸浸和浮选工艺对这类氧化铜矿不能获得较好的经济效益。因此,经济而有效地开发高碱性脉石低品位氧化铜矿对我国铜业的可持续发展有重要的意义。

本文将以高碱性脉石低品位氧化铜矿的分布及特点、提铜方法为主要内容介绍高碱性脉石低品位氧化铜矿提铜研究进展。

1 高碱性脉石低品位氧化铜矿资源特点

全球氧化铜矿资源储量丰富,但氧化铜矿开采量并不高,其原因是氧化铜矿具有品位低、氧化率高、结合率高等特征,这些特征造成氧化铜矿石浮选难度和选矿成本上升。近些年来随着易处理硫化铜矿不断被大量开采,难浮选矿石和废石大量堆积,浸出工艺从低品位氧化铜矿提取出来的铜的成本不断降低,因而,氧化铜矿的开发利用显得日益重要[4-7]。

据相关报道,我国铜矿资源储量为9.9×107t[8],其中氧化铜矿资源约占25%,但由于品位低、结合率高和难浮选等特点,我国低品位氧化铜矿利用率一直偏低。因此,国内有大量的氧化铜矿资源未能被合理利用[9]。

高碱性脉石型低品位氧化铜矿是典型的氧化铜矿,主要分布在我国的新疆、云南、四川和内蒙古等地区,如:云南东川氧化铜矿、四川乐山氧化铜矿和新疆地区的砂岩氧化铜矿[10]。

矿石中铜的品位低且多金属混杂,如:钙、镁、铝等杂质金属,其中钙、镁所形成的碱性脉石约占矿石中总矿物的20%~40%,是这类矿石碱性高的主要原因,矿石中的矿物主要以氧化物为主,矿石的氧化率和结合率都很高,如:东川汤丹氧化铜矿约60%的矿石被氧化,矿石中结合氧化铜约为20%,同时矿石中的含铜矿物种类很多,如:孔雀石、硅孔雀石、辉铜矿和斑铜矿以及赤铜矿等,其中氧化铜矿物以孔雀石和硅孔雀石为主,硫化铜矿物以辉铜矿和斑铜矿等为主,这些矿物嵌布粒度非常细,颗粒直径小于40μm矿物约占矿物总量40%,其中最小粒度能达到0.7~2.5μm,这些微细颗粒嵌布于高钙镁碱性脉石中造成矿石结构构造极其复杂。此外,其矿床规模小,不利于大型开采[11-13]。

高碱性脉石低品位氧化铜矿普遍存在含钙镁高、品位低、氧化率高的特征。若采用常规酸浸工艺,不仅耗酸量大、经济效益小,而且在浸出过程中产生的大量硫酸钙吸附在矿堆上发生板结现象,严重恶化后续的溶液渗透效果[14],若采用直接浮选法,必将造成浮选过程中的活化剂用量增加,此外,极细的矿物嵌布粒度和复杂的矿石结构对选别极其不利,铜矿物中在数量上占绝对优势的孔雀石和硅孔雀石大部分在脉石中以极细颗粒嵌布,一般磨矿细度达不到单体解离,从而给矿石的处理造成很大的困难。

2 高碱性脉石低品位氧化铜矿浸出研究进展

对于高碱性脉石低品位氧化铜矿,人们进行了大量的研究工作,提出了关于这类矿石许多种提铜方法[15-17]。如:浮选法、氨浸法和细菌浸出法等。

2.1 浮选法

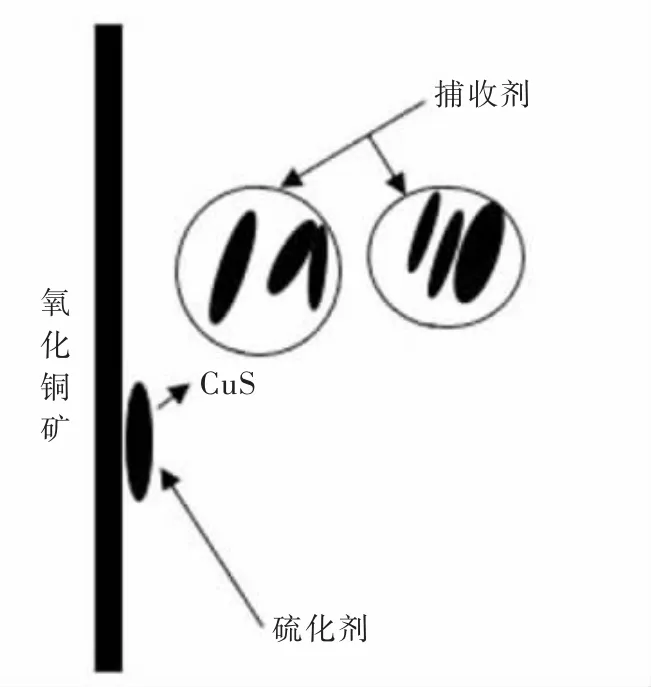

浮选法是最常用的选分矿石的一种方法,可分为直接浮选法和硫化—浮选法两种,硫化—浮选法的浸矿机理如图1所示,先用硫化钠等硫化剂对氧化铜矿物表面进行预先硫化生成疏水基较强的硫化铜,再用黄药类捕收剂对其进行浮选,得到铜品位高的铜矿石,该法的优点是操作简单,铜回收效果好并能克服细泥对浮选过程的不利影响,从而使氧化铜矿得到有效的浮选。

图1 硫化浮选机理Fig.1 Diagram of mechanism on sulfide flotation

尹万里等采用异戊基黄药和T-711捕收剂组合进行硫化浮选实验,其中氧化铜原矿含铜量2.87%,氧化铜占其铜含量的93.88%,经过一系列的闭路浮选流程,最终获得的铜精矿品位22.79%,回收率88.46%[18]。

Zhu等采用ZH-1分级浮选技术对新疆滴水氧化铜矿石进行浮选实验,其中新型捕收剂ZH-1对细孔雀石具有高效收集性能,当ZH-1用量为150 mg/L时,≤10μm孔雀石的回收率高于95%,≤10μm孔雀石的平均粒径从4.641μm急剧增加至9.631μm。该技术在新疆某氧化铜加工厂已经投入使用,该厂每年的毛利润成功地增加了160万美元[19]。

硫化浮选法虽然处理氧化铜矿石效果较好,但对于高碱性脉石型低品位氧化铜矿石由于其钙镁含量高、氧化率高、结合率和含泥量大的特点,难以得到有效的回收,所以采用选冶联合法处理这类氧化铜矿石。

氨浸硫化沉淀浮选法就是将氨浸工艺和浮选法相结合的选冶联合新工艺,先通过加压氨浸工艺使矿石的铜以铜铵络合物转移到溶液,再用硫粉将铜铵络合物中的铜沉淀为硫化铜,最后浮选回收硫化铜。杨耀宗等采用氨浸硫化沉淀浮选法对某地氧化铜矿进行浮选试验,铜回收率和精矿品位分别达到90.36%和25.45%,与常规硫化浮选法相比,铜的回收率和精矿品位提高了17.27%和5.36%[20]。

离析—浮选法适合处理钙镁含量高的碱性氧化铜矿,将氧化铜矿物混以少量的食盐和还原剂进行焙烧,矿石中的金属铜以气态氯化铜挥发出来并在还原剂的作用下被还原在碳粒表面以熔融态金属铜析出,离析出来的铜经过水冷研磨后用浮选进行富集,浮选分离后的铜精矿经熔炼得到铜产品。玻利维亚碳酸盐型混合铜矿石原矿含Cu品位为6.52%,矿石中的铜以硫化铜、氧化铜、铜的固溶体形式赋存,组成复杂,氧化钙和氧化镁的含量较高。肖军辉等先采用浮选回收黄铜矿和黄铁矿后,再采用氯化离析—浮选工艺回收浮选尾矿中的氧化铜部分,在氯化钙用量为5%、焦炭用量为7%、离析温度为850℃、离析时间为90 min的条件下,最终得到了精铜品位为19.68%,铜作业回收率为90.07%,实现了玻利维亚碳酸盐型混合铜矿石中的综合利用[21]。

此外,根据矿石中铜矿物的磁性不同,可以采用浮—磁联合工艺,易运来对某难选氧化铜矿进行了工艺研究,由分析结果可知,该矿中含孔雀石、硅孔雀石、假孔雀石,同时还含有微量蓝磷铜矿和水胆矾等。由铜的物相分析可知,自由氧化铜和结合氧化铜的分布率分别为40.63%、21.87%,矿石氧化率达62.50%[22]。通过对该矿石进行了先浮硫化铜后浮氧化铜—浮选尾矿强磁选试验,最终获得了满意的试验指标,其铜总回收率为84.78%。

2.2 酸浸法

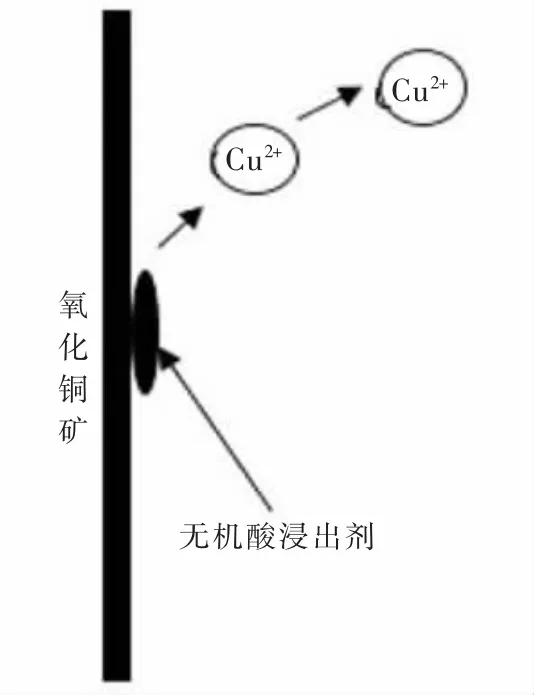

酸浸法是使用无机酸水溶液为浸出剂浸取矿石中金属的方法,其浸矿机理如图2所示,矿石中的金属铜与无机酸中氢离子发生反应浸入溶液中,常用的无机酸有:盐酸、硫酸、碳酸等。

图2 酸浸机理Fig.2 Diagram of mechanism on acid leaching

黄明清等对某高碱性氧化铜矿进行高温搅拌浸出试验,矿样铜品位1.9%,结合氧化铜达到22.48%,该矿中铜矿物主要为孔雀石、硅孔雀石,通过试验分析得到铜浸出率为75.12%,每吨矿的耗酸量为172.44 kg,浸出效果好,但酸浸得到的浸出液中杂质离子较多,不利于对溶液中目的金属进行选择性萃取,同时浸出剂会与矿石中的大多数金属反应,酸消耗量大,矿石中铜品位低,经济效益不明显[23]。

对于高碱性脉石型低品位氧化铜矿石可以进行预处理再进行酸浸,王伊杰等先采用硫化浮选法对某氧化铜矿获得了含铜品位为23.43%,回收率为53.72%的铜精矿,再对浮选尾矿进行酸浸试验,获得了相对原矿的浸出率为33.21%的试验指标,铜综合回收率为86.93%[24]。袁盛朝等针对某难选氧化铜矿石氧化率和结合率高的特点,提出了搅拌浸出—置换—浮选和搅拌浸出—萃取—电积两个工艺流程方案。实验结果表明:搅拌浸出—置换—浮选方案的铜回收效果更佳,用4%的硫酸溶液浸出后,再用铁粉置换和浮选,得到铜精矿品位35.81%,回收率92.92%[25]。

2.3 氨浸法

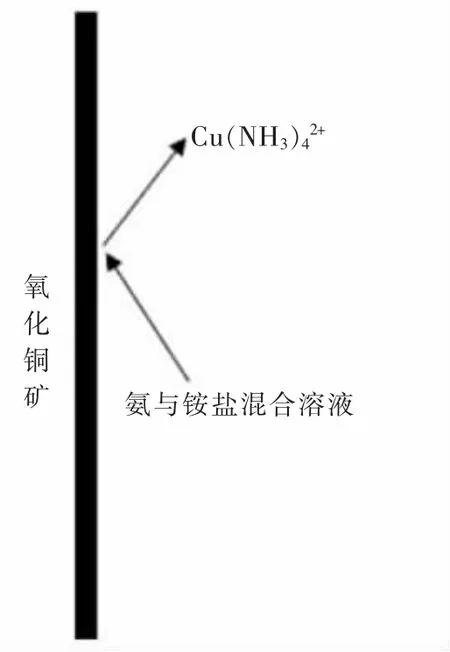

氨浸法是对高碱性脉石低品位氧化铜矿最有效的浸出手段,其浸矿机理如图3所示,矿石中的铜与氨生成稳定的络合离子浸入溶液中,而钙、镁等金属不参加反应,从而使目的金属与杂质金属分离,其优点是氨浸法的浸出剂用量少,选择性高,可得到较纯净的溶液。

图3 氨浸机理Fig.3 Diagram of mechanism on ammonia leaching

Liu等采用氨-碳酸铵体系对某氧化铜渣进行浸出实验,该氧化铜渣铜品位为1.12%,渣中铜矿物以孔雀石矿物为主,钙镁金属含量较高,实验结果表明:浮选尾矿中的含孔雀石的铜矿石可以通过氨浸法回收,较优浸出工艺条件为:氨水浓度2 mol/L、碳酸铵浓度0.5 mol/L、液固比为8∶1 g/mL、搅拌速度300 r/min、反应温度55℃,在该条件下,铜的浸出率为70.6%[26],

马建业等采用H2O2为氧化剂对东川氧化铜矿石尾矿进行氨浸实验。实验结果表明:较优条件下的铜浸出率为72.3%,与未添加氧化剂相比,次生硫化铜明显被浸出,其浸出率约50%。可见,添加氧化剂能促进次生硫化铜(CuS+Cu2S)的溶解来提高铜浸出率[27]。

毛莹博等考察多种氨浸体系对云南汤丹氧化铜原矿的浸出效果,发现实验中氨-氨基甲酸铵体系的浸出效果较优,铜浸出率可达85.25%。说明氨浸法可有效地处理高碱性脉石低品位氧化铜矿石[28]。

云南汤丹氧化铜矿中部分氧化率达到85%以上,结合氧化铜高达30%,此外,矿石中嵌布粒度较小和矿石结构复杂,浸出率低,导致选别难度大。程琼等采用活化浸出工艺在常温常压下浸出氧化铜矿,实验结果表明:在常温常压下氨水浓度高于3 mol/L时,NH4HF2对氧化铜矿石起到了活化作用,结合氧化铜和原生硫化铜被少量浸出。可见添加活化剂可提高氧化铜矿浸出率[29]。从上述实验结果可以看出,对于高碱性脉石氧化铜矿石,氨浸法是一种有效浸出手段,能选择性地萃取氧化铜矿石中的铜、镍、钴等金属,浸出液中钙镁离子浓度极低,对于后续的萃取—电积工艺非常有利。

王成彦提出了低浓度氨堆浸—萃取—电积工艺浸取新疆砂岩型氧化铜矿石的新工艺,发现氨—氯化铵体系的铜浸出效果比氨—碳酸铵体系和氨—硫酸铵体系更好。并在随后的小型实验和扩大试验研究获得较好效果,该试验很好地解决了氨的挥发问题,浸出速度快,试剂消耗少,并在内蒙古某地投入生产[30]。

氨浸法处理氧化铜浸出效果好,但常温下氨容易挥发,氨浸过程需要在密闭容器中进行来减少氨的消耗,同时生产中需使用大量的氨水,若采用高温浸出,必须提高反应体系的压力来增加氨在浸出液中的浓度,对设备的要求比较高,此外,设备维修比较困难,管道腐蚀比较严重,因此,常温下低浓度氨浸是氨浸法的未来发展方向。

2.4 细菌浸出法

细菌浸出法是将细菌培养与湿法冶金技术相结合,利用细菌代谢作用以及代谢产物来分离矿石中有用矿物的方法。目前,浸矿细菌可分为酸性浸矿细菌和碱性浸矿细菌,酸性浸矿细菌多属于自养型细菌,通过氧化硫化矿中铁离子和元素硫等来获得能量,常用于处理低品位硫化矿和氧硫混合矿,而高碱性脉石低品位氧化铜矿缺乏细菌生长代谢所需的能量物质,已知的酸性浸矿细菌难以应用。

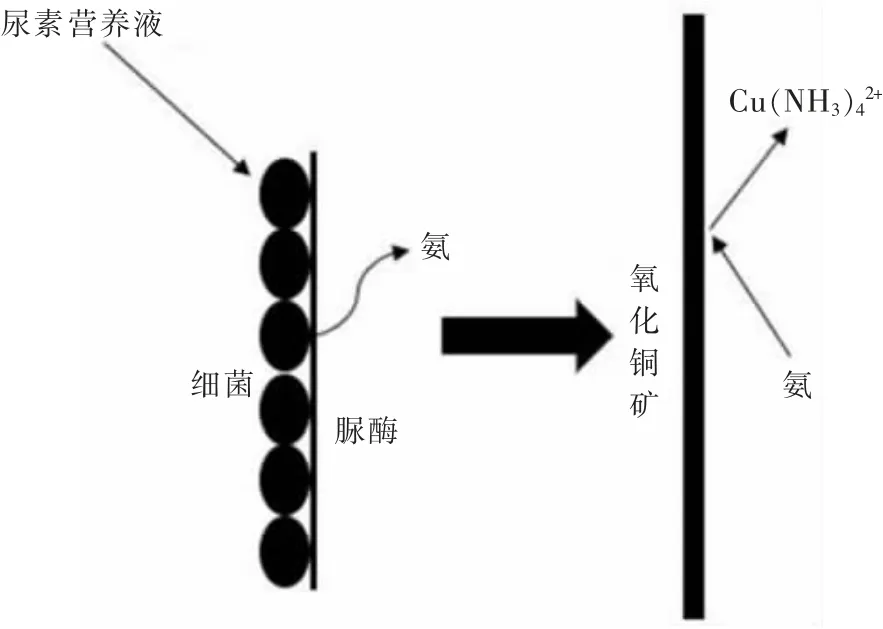

根据生长方式不同,碱性浸矿细菌可将其分为碱性化能自养型和碱性化能异养型两种。其中产氨菌属于碱性化能异养型细菌,其浸矿机理如图4所示,产氨菌通过脲酶分解尿素产生氨,氨溶于铵盐溶液形成氨溶液来浸出高碱性脉石矿物,同时培养基pH值随时间而上升,在碱化作用下,硅酸盐矿物中的Si-O键被断开,矿物被溶解。

图4 产氨菌浸出机理Fig.4 Diagram of mechanism on ammonia producing bacteria leaching

尹升华等研究碱性氧化铜矿产氨菌ProvidenciaJat-1浸出特性,发现产氨菌的产氨能力较强,尿素培养液中氨浓度最大达8.93 g/L;氧化铜矿浸出主要通过产氨菌产生氨,氨和氧化铜矿中的铜生成铜氨络合离子来实现的[31]。

WU A X等对云南某氧化铜矿石进行了生物浸出研究,通过加入诱变后的ProvidenciaJat-1细菌团,则可以很容易浸出矿石中游离的氧化铜和硅酸铜,与相同条件下的氨浸法相比,细菌浸出的铜提取率比氨浸法高21.1%[32]。

胡凯建等采用化学诱变法对产氨菌ProvidenciaJat-1进行选择性培养,并将诱变后细菌用于浸出氧化铜矿。实验结果表明:诱变后细菌生长到稳定期的时间缩短10 h,培养液中的细菌浓度提高了30.00%,氨量提高17.60%,使用诱变后菌种浸出铜矿石,168 h后铜浸出率达58.52%,比细菌诱变前升高了10.21%[33]。

对高碱性脉石低品位氧化铜矿石而言,细菌浸出效果较为理想。但也有浸矿细菌选择性单一、菌种选择困难、细菌对环境要求严格、生产时间长等问题,导致实际生产中的应用不多,期待在未来能有更为广泛的应用。

3 高碱性脉石氧化铜矿浸出液提铜方法概述

3.1 溶剂萃取

溶液萃取是利用铜离子与有机物的配位反应将铜离子转移至有机相中实现对溶液中有用金属的富集的方法,萃取种类繁多,有羟肟萃取剂、β-二酮类萃取剂、复配类萃取剂等,目前从酸性溶液中萃取铜的萃取剂中羟基肟萃取剂发展迅速,例如:Lix84、Lix984、Lix84i,LK-C2等,但这些萃取剂在碱性溶液中的萃取选择性较差,为此,不少科研工作者对现有萃取剂进行改善。

向延鸿等对此在LIX84中添加了高位阻β-二酮类萃取剂,采用协同萃取从铜氨浸出液中萃取铜。在较优萃取条件下单级萃取的萃取率高达99%,共萃氨量仅为36.1 mg/L[34]。MAO Y B等使用萃取剂LIX84-I从氨浸出液中萃取铜并得到较好的实验结果,在较优条件下萃取5.23 g/L浸铜矿液,其铜萃取率最高可达99.91%[35]。虽然从上述实验结果可以看出,这些萃取剂在氨性溶液中铜镍分离效果并不好,将萃取剂与液膜技术结合形成对溶液中某金属的选择性萃取。

DUAN H等在M5640添加了改良剂BESO组合成膜载体,并对铜和镍的较优膜分离条件和膜稳定性进行了分析,实验结果表明:M5640与BESO形成的混合萃取剂对铜萃取效果影响不大,对镍的萃取有明显的抑制作用,在膜的性能测定中,铜和镍的有效分离系数能达到26.3,同时在该膜稳定性能保证10个循环运行得到较好铜镍分离的效果[36]。

3.2 离子交换法

离子交换法是利用离子交换树脂对溶液中金属离子吸附能力不同来选择性提取溶液中金属的方法[37]。离子交换树脂可分为阳离子交换树脂和阴离子交换树脂两种,阴离子交换树脂常用于处理高碱性脉石氧化铜矿铜的提取,通过可交换官能团与水体中络合铜阴离子发生配合反应,达到去除络合铜、富集铜离子的目的。

朱娜等比较多种螯合树脂对含高钙镁溶液中Cu2+的选择性吸附效果,其中螯合树脂D401吸附效果较优,进而采用螯合树脂D401对高钙镁的铜酸性废水进行现场扩大试验,发现螯合树脂D401处理效果较好,不仅处理水量大,而且解析性能好[38]。

黄涛等采用(NH4)3PO4净化除杂以及D001交换树脂离子交换对氨浸后的铜氨溶液进行了铜钴分离实验,(NH4)3PO4较优除杂条件下Ca、Fe、Mg的脱除率分别为98.37%、98.33%、96.3%,对主元素Cu、Co损失影响不大,再用离子交换法处理除杂后的溶液,将10 g D001交换树脂和200 mL除杂后氨浸液在30℃振荡8 min,铜吸附率达到91.88%,钴吸附率下降至1.87%[39]。

虽然离子交换法有诸多优点,但离子交换法存在成本高、周期较长、废液产生量大、对环境造成有机污染等问题,在离子树脂再生过程中消耗大量盐。此外,离子交换树脂普遍适用性差,对于存在多种离子溶液,需要针对不同的目的离子选用不同的树脂。从经济和技术的角度来看,离子交换法发展势必受到制约。

4 结束语

我国可开采的铜矿资源匮乏,但铜消耗量巨大,每年需大量进口,近些来,随着铜富矿资源的日益减少,氧化铜资源的开发利用愈加必要。长期以来研究者对高碱性脉石低品位氧化铜矿的利用进行了许多有益的工作。

由于高碱性脉石低品位氧化铜矿石碱性脉石含量高且矿石含泥量大,浮选法和酸浸法处理这类矿石不理想,而产氨菌浸出由于成本低、药品消耗少、污染小等优点在浸出氧化铜矿石方面已崭露头角,但存在细菌培养和菌种生产周期长等问题。低浓度氨浸-萃取工艺在氨浸过程中,氨不和钙镁离子反应进入浸出液中,浸出液中离子较少,通过萃取技术能将有益金属富集起来,但氨容易挥发,具有腐蚀性,且浸出过程中不可避免地使用大量氨水溶液,同时生产过程中,为了提高生产效率,常采用升温加压处理,对设备要求高,所以,常温下低浓度氨浸-萃取或产氨菌浸出-萃取是从高碱性脉石低品位氧化铜矿石中提取铜的未来发展方向之一。