水下低速旋转动密封性能试验研究

2020-11-06王家慧

王家慧, 姜 琦

(1. 上海电机学院 材料学院, 上海 201306; 2. 大连华锐重工集团股份有限公司 港机事业部, 大连 116011)

轴类旋转运动广泛存在于水下作业装备中,其动密封能力对水下作业装备的性能、维护与寿命都至关重要[1]。根据旋转轴控制方式与转速的不同,其密封手段具有一定的差异。直流电动机驱动的水下航行器用推进器以转速控制方式为主,螺旋桨最高转速通常大于1 000 r/min,密封以基于磁耦合联轴器的静密封或是基于机械密封的动密封为主[2];水下舵机、水下云台及液压摆动缸等设备以位置控制方式为主,旋转轴最高转速通常低于20 r/min,密封以基于填料的动密封为主[3]。针对不同转速、压力等工况要求的磁耦合联轴器、机械密封等产品较多,大多时候可直接选用,而填料方面需要针对所采用的不同密封方式开展设计,综合考虑结构、材料、表面处理等多种问题,在设计上更加复杂[4-6]。

在基于填料密封元件的旋转动密封中,当水下设备工作深度较小时(通常小于30 m),一般采用多层填料密封元件即可达到较好的动密封效果,而工作深度较大时需要对设备内部进行充油,并通过环境压力补偿装置对设备内部增压以保证其水密性[7-8]。在填料密封元件动密封理论研究方面,国内外学者开展了大量的仿真分析与试验验证工作。桑勇等[9]基于有限元非线性理论对水下液压缸中O形圈在不同压缩率、介质压力和工作深度下的最大Von Mises应力和最大接触应力进行了研究。兰晓冬等[10]针对高压介质下的泛塞受力情况与密封性能进行了仿真计算分析。汤斌等[11]研究了水下电机中车氏密封结构的有限元模型及动密封工作情况。但是,现有研究中仿真分析大都建立在若干假设条件之上,所建立模型与实际情况存在差异。例如仿真网格模型建立时忽略了摩擦引起的温度变化与磨损、旋转轴变形以及填料密封环向不一致等问题[12]。另外,现有研究大多针对单类型的填料密封元件开展仿真分析与试验,但并未对相同工况下不同填料密封元件的动密封性能进行综合对比分析。

本文针对O形圈、格莱圈、车氏密封及泛塞等4种在理论分析中均具有较好低速旋转动密封性能的填料密封元件,首先分别进行试验装置设计,然后在2 MPa工作深度且未采用压力补偿的工况下进行试验验证,最后给出动密封性能对比分析。

1 密封方式

1.1 O形圈

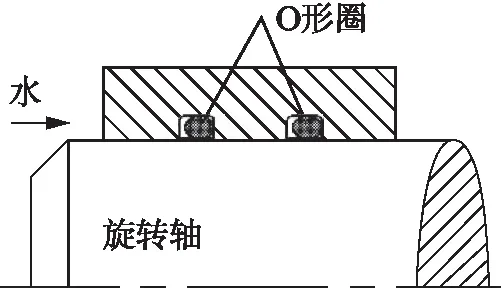

O形圈是水下设备中一种被最为广泛应用的填料密封元件[13]。在水下低速旋转动密封中,为提高密封性能,通常采用图1所示双层O形圈组合的方式。

图1 O形圈低速旋转动密封

图1中,O形圈与旋转轴间存在滑动摩擦,摩擦力大小与旋转轴表面粗糙度、O形圈压缩率等有关。为降低旋转摩擦阻力,同时考虑O形圈的卡夫-焦耳效应,在选用O形圈时内径较旋转轴径大3%~5%,外径压缩率控制在5%~10%,旋转轴与O形圈接触面粗糙度Ra0.1~0.2。

1.2 格莱圈

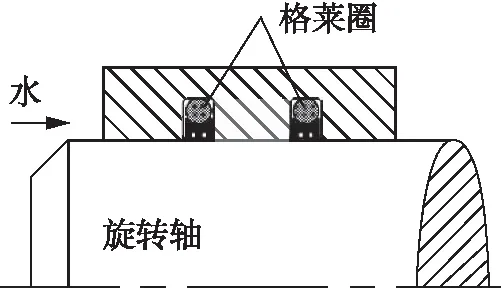

格莱圈通常由改性的聚四氟乙烯密封圈和O形圈组合而成,其中密封圈与旋转轴接触并实现动密封,而O形圈提供径向压力并对密封圈磨损进行补偿[14]。与O形圈相似,采用图2所示两层格莱圈可有效提高动密封性能。

图2 格莱圈低速旋转动密封

格莱圈的优势在于解决了O形圈的启动爬行、黏滞等问题,在高速、低速旋转动密封中均有广泛应用。格莱圈通常可直接根据产品手册进行选用。需要注意的是,当旋转轴径较小时应当使用相应的工装进行安装,以免密封圈损伤而影响动密封性能。

1.3 车氏密封

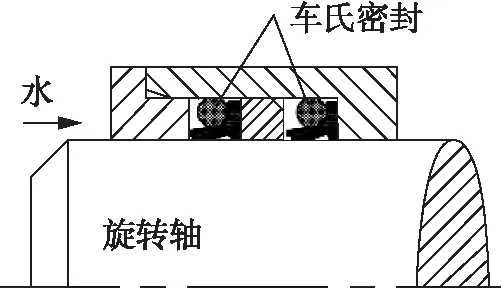

车氏密封是我国自主研发的一型填料密封元件,在各种高压水、油系统中都有广泛应用。根据应用工况的不同,可分为齿形、J形、C形、U形等多种形状[11]。本文在此选用了单向齿形车氏密封,其密封结构如图3所示。

图3 车氏密封低速旋转动密封

车氏密封与格莱圈具有一定的相似性,都是由改性的聚四氟乙烯密封圈和O形圈组合而成,其区别主要在于密封圈的形状。当旋转轴径较小时,可采用图3所示的分体式结构设计方案布置车氏密封。在选用该型车氏密封时应注意密封元件的安装方向。

1.4 泛塞

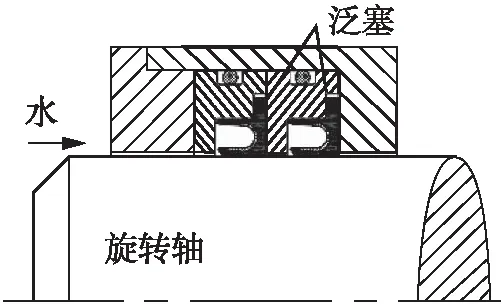

泛塞又称弹簧蓄能密封圈,其由非金属密封夹套和金属弹簧组合而成[15]。本文设计的双层泛塞低速旋转动密封组合结构如图4所示。

图4 泛塞低速旋转动密封

图4中,当外侧水压较低时,主要有金属弹簧提供密封力,而随着外侧压力升高,主要密封力由外部压力来提供,从而保证不同压力下的动密封性能。由于泛塞背面不具有水密性,因此,在泛塞安装环上设置O形圈以进行水密。

2 试验方案

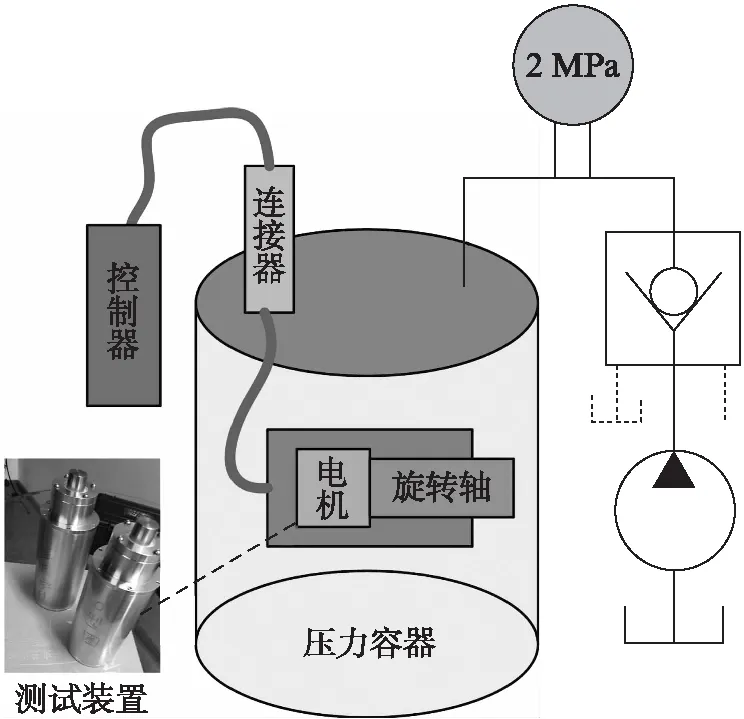

为测试不同填料密封方式的低速旋转动密封性能,设计图5所示测试方案进行试验。压力容器中介质为水,其上安装有压力表能够显示压力信息。压力容器通过手动压力泵进行加压。测试装置内部未采用环境压力补偿,每种填料密封元件均采用双层设置。试验中选用的O形圈、格莱圈、车氏密封及泛塞等填料密封元件的型号规格信息如表1所示。测试装置除旋转轴选用316L不锈钢材料外,其他各零部件均选用7075铝合金材料,零件表面未进行表面处理。测试装置内部采用带行星减速器的步进电动机驱动,减速器输出轴与旋转轴连接并带动旋转轴正反向旋转。

图5 低速旋转动密封性能测试方案

表1 密封元件选用

如图5所示,将测试装置放入压力容器后,在外部加压装置作用下压力容器内压力缓慢加至2 MPa,然后由外置的控制器控制步进电动机正反向切换旋转,经减速后旋转轴转速为15 r/min,正反向切换周期为3 s,单种密封元件连续工作100 h。

3 试验结果

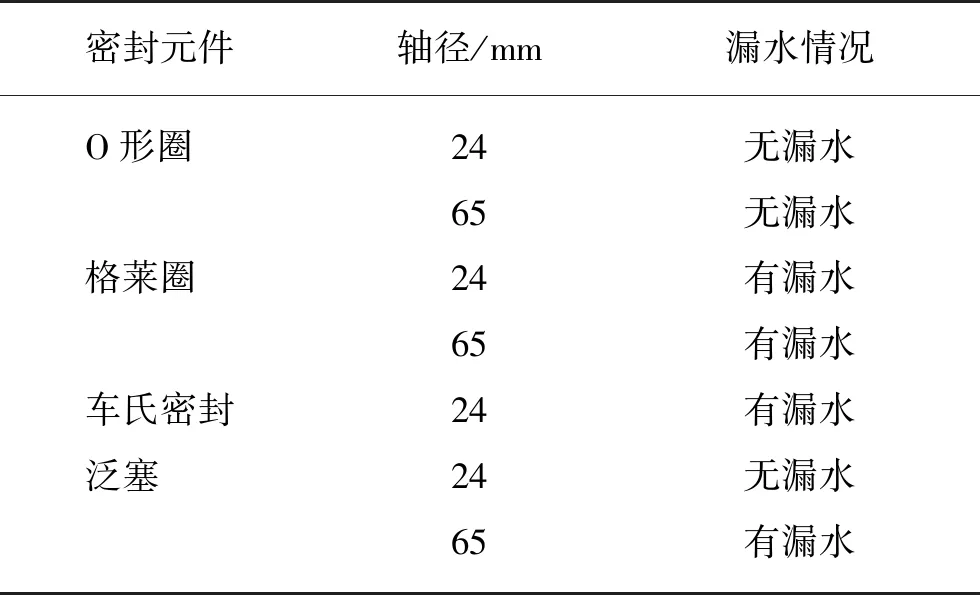

测试结束后,拆开测试装置并检测电动机内部漏水情况,试验结果如表2所示。

从拆解后测量的漏水量来看,格莱圈和车氏密封的泄漏量最大可达9 ml,而65 mm泛塞的泄漏量在5 ml左右。测试结束后,不同方式下的填料密封元件均磨损严重,且制造旋转轴采用的316L不锈钢材料硬度较低,旋转轴表面与密封元件接触处均有一定的变形。

表2 密封元件测试结果

需要说明的是,在2 MPa深度环境下实际的低速旋转动密封性能与密封元件质量、结构件加工精度、旋转轴表面粗糙度、装配工艺等都有很大的关系。在后期多次的测试中也出现过轴径24 mm格莱圈漏水在1~2 ml的现象。但是,多次试验显示的测试结果基本与表2相符。因此,表2测试结果基本能够说明4种不同填料密封元件在2 MPa压力且未采用压力补偿的水下作业装置中100 h长时间连续工作时的低速旋转动密封性能,即O形圈最优,泛塞次之,而格莱圈和车氏密封相对较差。

4 结 论

本文针对O形圈、格莱圈、车氏密封及泛塞等4种填料密封元件的水下低速旋转动密封性能进行了测试研究,其主要结论如下。

(1) 在4种方式中,基于O形圈的低速旋转动密封性能最优,且结构设计、安装均较简单。但是,O形圈存在启动爬行、粘滞等问题,且长时间工作后O形圈磨损较严重。因此,对于未采用压力补偿的动密封可优先选用O形圈,而对于采用压力补偿的动密封可选用格莱圈。

(2) 理论上密封元件可在轴用和孔用两种方式中任意选择。但是,密封元件旋转接触面的粗糙度对动密封性能具有很大的影响。若选择轴用密封元件,当轴径较小时内孔表面粗糙度很难保证,建议优先选用孔用密封元件,然后通过精车、抛光等处理降低旋转轴表面粗糙度。

(3) 泛塞较O形圈启动扭矩小,但外侧水压增大会增加泛塞对旋转轴施加的密封力,而该密封力明显大于格莱圈和车氏密封。在测试过程中亦曾出现过大压力时电机转矩不足而使旋转轴卡死的情况。因此,在基于泛塞进行低速旋转动密封设计时建议驱动源预留一定的转矩余量。

(4) 本文考虑旋转轴在海水中的耐腐蚀问题以及与外部设备连接的强度问题,测试装置旋转轴材料为316L。但316L硬度较低,其本身会影响动密封性能。因此,可对旋转轴进行表面处理以提高硬度,或是更换其他耐腐蚀且硬度较高的材料,如钛合金。

(5) 本文中测试装置虽然未采用压力补偿,但所得测试结果对于具有压力补偿装置的低速旋转设备的密封元件选用具有一定的指导意义。在采用压力补偿装置后,密封元件由单侧受压变为双侧受压。因此,选用的密封件应更换为可双侧承压的元件。