岩石扩底锚索抗拔承载力试验研究

2020-11-05曲忠侃何桂荣赵俭斌孙奇孟庆波

曲忠侃 何桂荣 赵俭斌 孙奇 孟庆波

(1.国电电力发展股份有限公司 北京100020;2.同济大学建筑设计研究院(集团)有限公司 上海200092;3.沈阳建筑大学 110168;4.海南中海电力工程有限公司 海口570100)

1 概述

风力发电是目前应用规模最大的新能源发电方式,也是新增电力装机的重要组成部分,不断增长的风力发电需求,对风机基础的要求不断提高。在山区岩石等承载力较高的地质条件下,传统重力式基础存在施工难度大、工期长、造价高、严重破坏环境等问题。岩石锚杆基础能够充分发挥原状岩体的力学性能,减少基础混凝土用量,避免大开挖,减小对植被的破坏,是山区工程建设的优选基础形式[1,2]。然而,现有普通岩石锚杆基础由于锚固性能差异大、疲劳寿命低,易发生锚杆蠕变、松弛、拔出、断裂等问题,不适用于受力较大且疲劳作用明显的风力发电结构中。据不完全统计,2010年初到2013年,在全国范围内建设的风力发电场中有二十余座风电场的风机基础采用岩石锚杆基础,锚杆杆体为精轧钢筋。近年来,各风场的岩石锚杆相继发生了不同程度的断裂或松动现象,严重威胁到了风电场的安全运行,更有甚者致使风机基础报废,造成了较大的经济损失。

本文提出了一种扩底锚固、端部岩孔环向承压、预应力无粘结钢绞线锚固技术,如图1所示。采用专利扩底钻头,在等径岩孔底部进行扩底;锚索索体由若干根钢绞线组成,上部用钢圈绑扎,下部分散,并在每根钢绞线的端部固定独立小型承压板;将锚索置入锚孔内,自下往上注入灌浆料至一定高度,待灌浆料强度达到要求后,以后张法对锚索施加预拉力,增强岩土体结构的承载性能。本技术通过扩底端对围岩的挤压应力和锚固体与岩土体的粘结应力共同承担锚索上部拉拔力,提高单孔锚索的锚固能力;以钢绞线代替高强锚杆,并对钢绞线施加预拉力,提高锚索的延性性能和抗疲劳性能,适合在山区风机基础中应用。

图1 岩石扩底锚索示意Fig.1 Schematic diagram ofunderreamed anchor cable

2 受力分析

普通直孔锚索一般采用等径锚孔,其抗拔承载力主要取决于锚索与灌浆料所形成锚固体的锚固能力以及锚固体与岩体之间的粘结能力。如图2所示,外荷载作用下,锚索与灌浆料之间、锚固体与岩体之间产生不均匀剪切应力[3,4],锚索会在锚固体的薄弱处出现剪切脆性破坏。此外,由于采用等径锚杆及等径锚孔,外荷载作用下锚杆的变形会随时间不断增加,形成蠕变、松弛,最终导致锚杆脆性断裂。

图2 普通锚索结构受力简图Fig.2 Status of stress in ordinary anchor

岩石扩底锚索结构的受力发生了根本改变,如图3所示,外荷载或预拉力作用下,锚固体与岩体间除了剪切应力外,还有环向挤压应力作用,大大地提高了锚固体的承载能力。岩石扩底锚的扩底锚固段使岩孔环向承压,发挥岩石抗压的稳定性,克服了一般锚固的脆性;对锚索加预应力,可使锚索的疲劳应力幅下降到普通锚杆的1/3,大大延长了锚索的疲劳寿命,也减轻了锚头的疲劳作用;用钢绞线代替高强锚杆或精轧螺纹钢筋,抗疲劳性能和抗拉强度大大提高。

图3 扩底锚索结构受力简图Fig.3 Status of stress inunderreamed anchor cable

3 试验方案设计

3.1 试验目的及试件制作

为深入了解岩石扩底锚索的受力性能,探索锚固段长度、锚孔孔径、加载方式、地质条件等对锚索承载能力的影响[5],对锚固在中等风化和强风化岩层中各6根扩底锚索进行了现场极限承载力试验。

试验场地位于山东省新泰市的石莱风电场,选择两处不同岩石地质条件分两组进行试验,第一组地质条件为中风化花岗岩,第二组地质条件为强风化石灰岩。每个场地根据锚固段长度、锚孔孔径、加载方式不同设置了6根锚索试件,具体结构参数见表1。各组试验锚索以正北方向分为上下两列布置,并从左至右依次进行编号(图4),锚索间距为2m,加载时需借用钢结构反力梁,反力梁支座位于相邻两根锚索之间,距锚索1m。为减少反力梁支座变形对试验数据的影响,反力梁支座采用钢桩基础,钢桩持力层为中等风化岩层,深度大于试验锚索锚孔深度。

表1 扩底锚索试验结构参数Tab.1 Structural parameters of testanchor cable

图4 试验场地布置Fig.4 Layout of underreamed anchor cable on test site

试验用锚索采用OVM型锚固体系,锚索采用7根七股无粘结低松弛预应力钢绞线,单根钢绞线公称直径为15.24mm,抗拉强度标准值不低于1860MPa。锚孔的成孔深度均为6.0m,包括直孔段高度5.5m,扩底段高度0.5m。

试验锚索制作时,首先在现场进行钢绞线丈量,以砂锯切割,再按试验设计要求去除锚固段范围内的PE胶套,并用掺入30%去油剂的干锯末将锚固段锚索擦拭干净;然后,每隔1m绑扎固定环,钢绞线穿过承压板后对钢绞线端部进行挤压锚具压接,防止承压板脱离;最后,进行锚索编号。锚孔成孔后,将各锚索置入对应的锚孔内,一次性灌入与岩石粘结强度不低于1.6MPa的灌浆料,灌浆完成后进行养护。

3.2 加载方案

假设扩底锚索的锚固能力足够,理想破坏模式为钢绞线被拉断,根据钢绞线的抗拉强度预估试验锚索的破坏荷载值为1680kN。根据《风机基础预应力扩底岩石锚索技术规程》(T/CSEE 0046—2017)[6]的规定,采用循环加、卸荷载法,每一级张拉荷载稳定5min,同时记录各分级荷载下锚头位移不应少于3次。

考虑到每根钢绞线端部均采用独立承压板,初始加载阶段各钢绞线存在受力不均的现象,因此考虑采用不同加载方式进行对比试验,分析其对锚索承载力的影响。试验采用的两种加载方式如下:

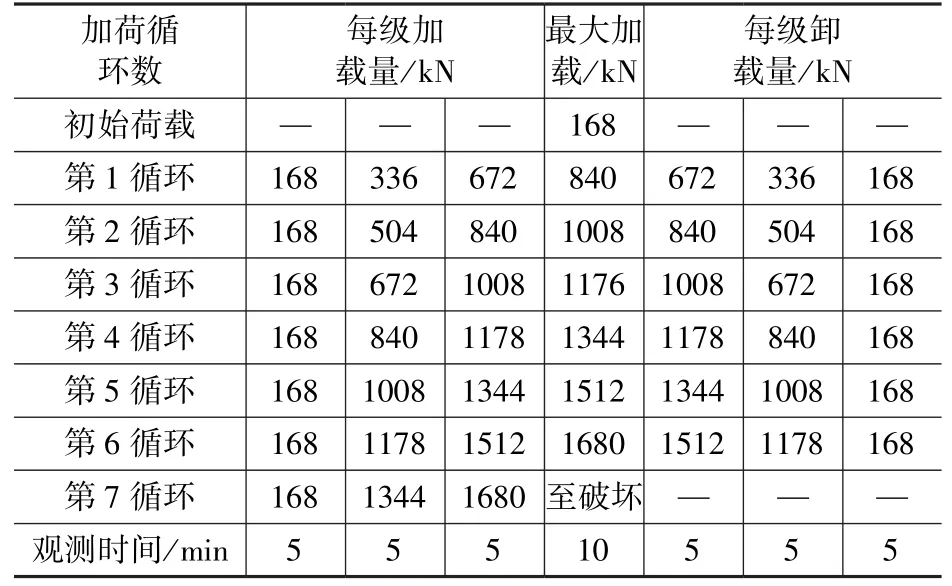

(1)整体集中加载法。采用千斤顶直接对锚索整体施加上拔力,以0kN为起点循环加载至破坏,具体加载进程见表2。

表2 整体集中加载法循环加卸荷载进程Tab.2 Process of cyclic loading and unloading for concentrated loading method

(2)预先分散加载法。先对每根钢绞线施加相同的预拉力,再整体施加上拔力。试验时,首先对每根钢绞线施加120kN预拉力,七根钢绞线共锁定预拉力840kN(破坏荷载的50%);再以840kN为加载起点进行循环加卸荷试验,多循环加载至破坏,具体加载进程见表3。

表3 预先分散加载法循环加卸荷载进程Tab.3 Process of cyclic loading and unloading for preloading method

加载过程中,当锚索抗拔承载力超过1680kN时,采用设计荷载的5%(即84kN)增荷方式加载,以探索锚索的极限抗拔承载能力。锚索的破坏标准为:锚索拉力不再增大但位移不收敛或者钢绞线、锚固体断裂[6]。

3.3 试验设备

根据上述加载方案,准备了一台YDC2000穿心千斤顶、两台YDC 1000穿心千斤顶、一台YCQ25Q前卡式千斤顶、四台油泵、两只大量程位移表、一个龙门架、工具式锚具、钢梁等试验设备。千斤顶为加载设备,每个千斤顶配有一台油泵,通过油泵油压表数值换算得到加载值;位移表用于测量加载过程中的锚头位移,使用两个位移表,测量数据互相校准,取其平均值,龙门架为位移表辅助设备;钢梁为反力梁,两端搁置在试验锚索两侧的反力梁支座顶面,钢绞线从钢梁跨中穿过,然后依次穿过千斤顶、钢垫板、工具式锚具,钢绞线张紧后将工具式锚具锁紧,在钢垫板顶面安装位移表。图5为加载示意。

针对整体集中加载时因钢绞线变形较大导致千斤顶行程不够的问题,在反力梁两端支座上方各设置一台YDC1000穿心千斤顶,钢梁跨中顶面放置一台YDC2000穿心千斤顶,如图6所示。开始加载时,两台YDC1000穿心千斤顶同时加载,钢绞线锚头位移达到千斤顶行程限值的80%左右,停止加载并锁定;随后启动YDC2000穿心千斤顶继续加载,直到试验完成。

图5 扩底锚索加载示意Fig.5 Loading diagram of test anchor cable

图6 现场加载Fig.6 Loading on site

对于预先分散加载法,需要采用YCQ25Q前卡式千斤顶对每根钢绞线施加预拉力,然后更换YDC2000穿心千斤顶,再进行循环加载。因此,不存在千斤顶行程不足的问题,反力梁下方不需要设置YDC1000穿心千斤顶。

4 试验结果与分析

4.1 试验现象

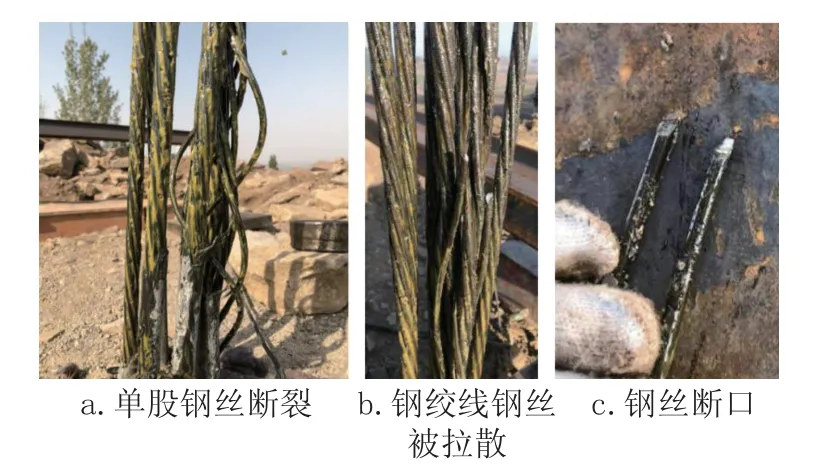

第一组试验中,锚索均到达了预估承载力,最终破坏形式为自由段的钢绞线断裂破坏,地表无通透裂缝,锚固体未出现断裂、拔出现象。如图7所示,试验过程中首先发生单股钢丝断裂或单根钢绞线的钢丝拉散,千斤顶无法继续加载,随后陆续出现钢绞线断裂破坏,油压瞬间下降。

第二组试验中,2-2和2-6试验锚索在第3循环加载时,因岩层地质不均导致反力梁支座发生塌陷,对钢绞线造成一定损伤,判定其为失效锚索。2-1、2-3和2-5三根试验锚索在第5循环加载阶段发生破坏,2-4试验锚索在第6循环加载阶段发生破坏,破坏形式同样为自由段钢绞线断裂破坏。

图7 锚索断裂破坏形式Fig.7 Failure mode of test anchor cable

1-2和1-6试验锚索的钢绞线断裂发生在孔道内,其他锚索钢绞线断裂均出现在外露加载试验段。

4.2 试验数据汇总分析

表4汇总了各试验锚索的破坏荷载和有效极限抗拔承载力,破坏荷载为试验锚索发生破坏时的最大加载值,有效极限抗拔承载力为破坏荷载的上一级加载值。从表中可以看出,第二组试验锚索的破坏荷载和极限抗拔承载力都普遍低于第一组,说明地质条件对锚索的极限承载力影响较大。强风化石灰岩为软岩,对锚索的锚固能力相对较低,加载初期锚索位移较大。

表4 极限承载力成果Tab.4 Test result of ultimate tensile bearing capacity

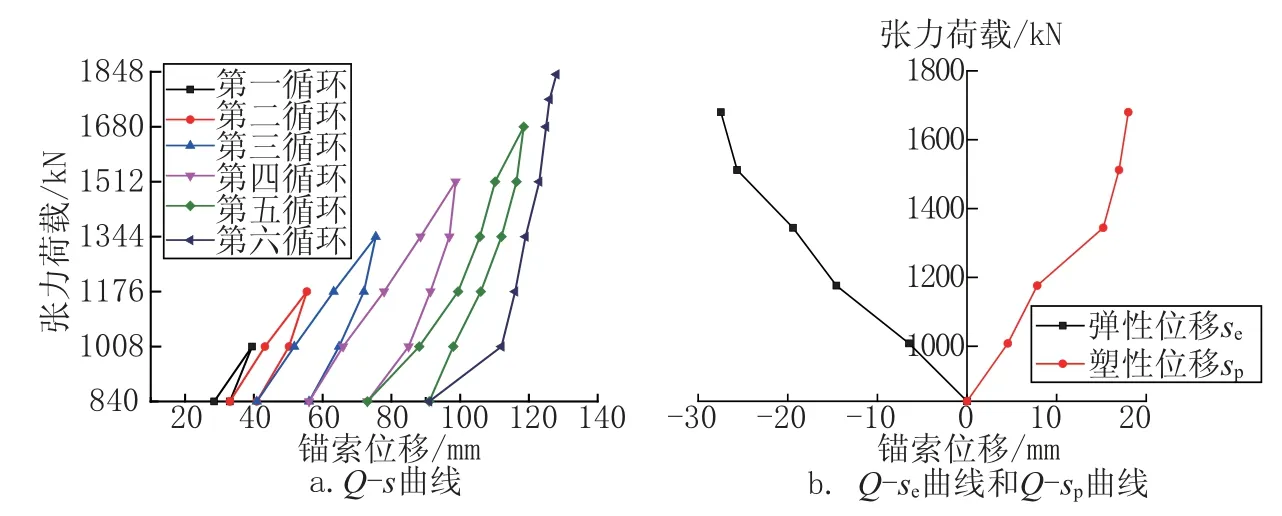

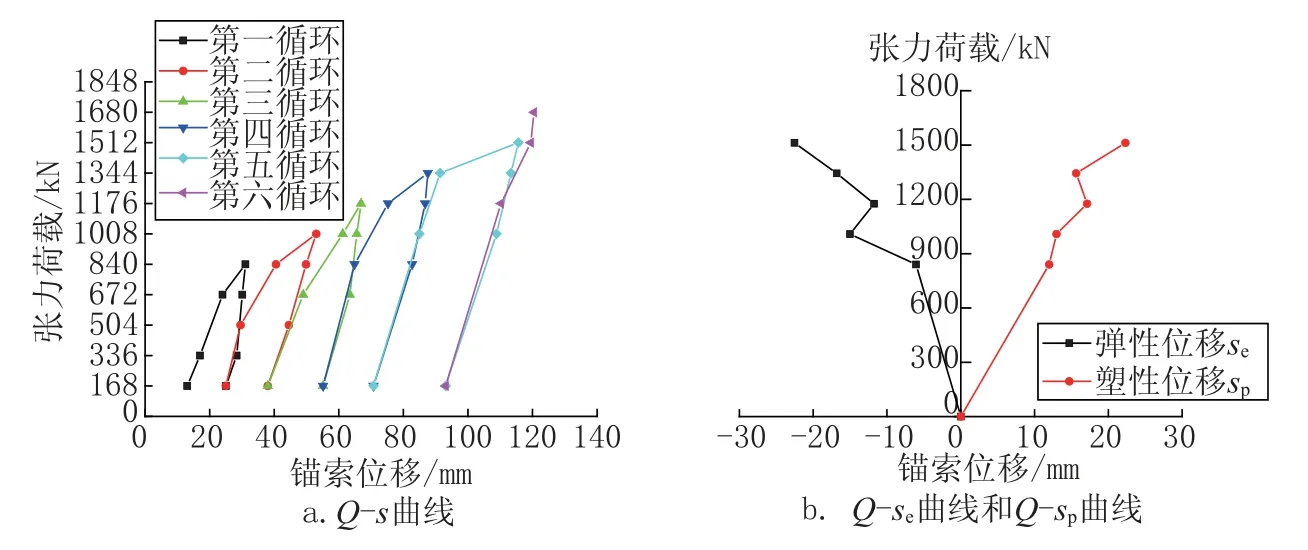

根据试验数据绘制出10根有效试验锚索的循环荷载-位移(Q-s)曲线、荷载-弹性位移(Qse)曲线和荷载-塑性位移(Q-sp)曲线图。限于篇幅给出4组,如图8~图11所示。由图可知,锚索未破坏前,Q-s曲线呈现多组周期性变化,说明扩底锚索结构实际受力状态良好;在Q-se和Q-sp曲线图中,采用预先分散加载的试验锚索均为递增趋势,而采用整体集中加载的锚索在第3循环中出现弹性变形增量减少的现象,这是由于加载初期钢绞线未达到共同受力,钢绞线的延性性能未得到充分发挥。

图8 1-3试验锚索荷载-位移曲线Fig.8 Load-displacement curve of NO.1-3 anchor cable

图9 1-4试验锚索荷载-位移曲线Fig.9 Load-displacement curve of NO.1-4 anchor cable

4.3 控制变量对比分析

1.加载方式不同

通过对三组锚索的荷载-位移曲线进行对比如图12所示,分析不同加载方式对锚索锚固性能的影响。结果表明,采用预先分散加载的试验锚索(1-1、1-3和2-3)初始位移较大,加载至破坏时锚头总位移量大,锚索伸长率较大,极限抗拔承载效果较优,循环加载至破坏的过程中,位移变化量更均匀。这是因为采用预先分散加载可将初始松散的钢绞线逐根张紧,使其共同、均匀受力,消除钢绞线由于受力不均产生应力集中的安全隐患。

图10 2-3试验锚索荷载-位移曲线Fig.10 Load-displacement curve of NO.2-3 anchor cable

图11 2-4试验锚索荷载-位移曲线Fig.11 Load-displacement curve of NO.2-4 anchor cable

图12 不同加载方式下锚索的试验曲线对比Fig.12 Load-displacement curve comparison of test cables under different loading methods

2.扩底尺寸不同

通过对三组锚索的荷载-位移曲线进行对比如图13所示,分析不同扩底尺寸对锚索性能的影响。结果表明,扩底尺寸不同的两根锚索初始位移变化量相差不大;加载至一定值以后,扩底尺寸为190mm~300mm的 锚 索(1-4、1-5和2-5)位移变化量增加,最终极限抗拔承载力更大。这是因为扩底直径越大锚固体与围岩的接触面积越大,锚索受拔时锚固体受到围岩的挤压力越大,锚固性能越好,更能充分发挥锚索的延性性能。当然,受限于施工工艺、锚索间距等要求,锚索扩底直径不能无限增大。

图13 不同扩底尺寸锚索的试验曲线对比Fig.13 Load-displacement curve comparison of test cables with different hole diameters

3.锚固段长度不同

通过对三组锚索的荷载-位移曲线进行对比如图14所示,分析不同锚固段长度对锚索锚固性能的影响。结果表明,锚固段较长的试验锚索(1-6、1-3和2-3)初始位移略大,但最终抗拔承载力相差不大,说明锚固体的锚固性能主要取决于下部扩底段,而上部直孔段的锚固长短对锚固效果没有明显影响。

图14 不同锚固段长度锚索的试验曲线对比Fig.14 Comparison of test curves of anchor cables with different anchorage section

4.地质条件不同

图15对两组锚索的极限破坏荷载进行了对比,第一组试验锚索的地质条件为中风化花岗岩,各锚索的极限抗拔承载力均到达预估破坏荷载以上,平均抗拔承载力较高;第二组试验锚索的地质条件为强风化石灰岩,实际处于强风化与中等风化之间,地层不稳出现失误锚索,且其余锚索均在预估破坏荷载附近破坏。结果表明,地质条件对锚索的极限承载力影响较大,岩石风化程度越低,扩底锚索的锚固能力越强,抗拔承载能力越高。

图15 锚索极限破坏荷载Fig.15 Ultimate failure load of anchor cable

5 结论

1.在上拔力作用下,岩石扩底锚索的扩底结构对围岩形成压应力,有效增强了锚固体与岩体的粘结强度,避免锚固体、锚索出现拔出破坏,充分发挥钢绞线抗拉强度。

2.分组试验结果表明,对锚索预先施加预拉力可促使各钢绞线共同受力,提高岩石扩底锚索的抗拔承载能力;增大扩底孔径,可有效提高锚索的锚固性能;而直孔锚固段长度对扩底锚索的抗拔承载能力影响较小。岩石扩底锚索结构在中等风化以上的岩石地基中锚固效果显著,在强风化岩层中还应进一步改进结构形式,增强锚固效果。

3.试验所采用的钻孔扩底技术、锚索制作方式、注浆材料的配比以及对锚索施加预拉力等施工工艺合理、有效,可应用于实际风机基础的建设。